管法兰用柔性石墨金属齿形垫泄漏率及其预测模型

(1.江苏省电梯智能安全重点建设实验室,江苏常熟 215500;2.常熟理工学院 机械工程学院,江苏常熟 215500;3.南京工业大学 机械与动力工程学院,南京 211816)

0 引言

随着现代工业的发展,国家对企业的节能减排以及安全运行提出了越来越高的要求。螺栓法兰连接广泛应用于工业、农业、国防和民生等领域,是过程工业装备中不可或缺的连接形式。法兰通过紧固螺栓将垫片压紧以实现密封,对垫片密封性能的研究有助于控制螺栓法兰结构的泄漏率[1-3]。金属齿形复合垫片属于金属与非金属组合垫片,常用于密封管道法兰的连接处和热交换器、高压高温压力容器等场合[4-6]。

国内外学者对金属齿形复合垫片的性能开展了广泛研究。Bazergui等[7]通过试验研究了常温及高温状态下一种填充式柔性石墨的金属波齿复合垫片的压缩回弹性能,结果表明,填充式柔性石墨的金属波齿复合垫片具有良好的压缩回弹性能。Zhou等[8]研发了一种具有自密封性的齿形垫片,对不同温度下垫片的压缩回弹和密封性能进行了试验研究,结果表明,此垫片具有良好的压缩回弹性能以及稳定的密封性能。杨书益[9]以石墨密封垫片为试验对象,对其回弹率、压缩率、泄漏率的试验载荷进行了试验研究,提出了试验载荷的要求。贾丙中[10]研究了金属齿形石墨组合垫在不同结构参数下的压缩回弹和密封性能,得到了垫片应力和泄漏率之间的关系,给出了2×10-5cm3/s目标泄漏率下的垫片系数M值和预紧比压Y值。陈庆等[11-12]对柔性石墨不锈钢波齿复合垫片进行了压缩回弹优化试验研究,找出了影响该垫片性能的重要参数及其参数对性能的影响规律。仇性启等[13]对波齿复合垫片在常温下的密封性能进行了试验分析,讨论了组装应力与工作应力的改变对垫片密封性能的影响,获得了垫片特性参数及其关系方程式。

上述关于金属齿形垫片的研究主要集中在压缩回弹、蠕变松弛等力学性能方面的表征,以及不同预紧力下的泄漏率测试,很少见到综合考虑密封介质压力、垫片尺寸效应和预紧力等多因素的研究。本文对常用于螺栓法兰结构密封的柔性石墨金属齿形垫片进行试验分析,研究其在不同预紧应力作用下,介质压力和垫片尺寸效应对泄漏率的影响规律。

1 试验研究

1.1 试验试样

本试验所用的金属齿形复合垫片(304不锈钢+柔性石墨)由张家港市某公司生产,在材料选用和加工技术方面严格按照化工行业标准HG/T 20610—2009《钢制管法兰用缠绕式垫片(PN系列)》。金属齿形复合垫片具体尺寸分别为:DN50(∅87 mm×∅61 mm×3.9 mm),DN80(∅120 mm×∅90 mm×3.9 mm),DN125(∅175 mm×∅145 mm×3.9 mm),同一种尺寸规格的垫片数量为5个,如图1所示。

图1 垫片试样

1.2 试验设备

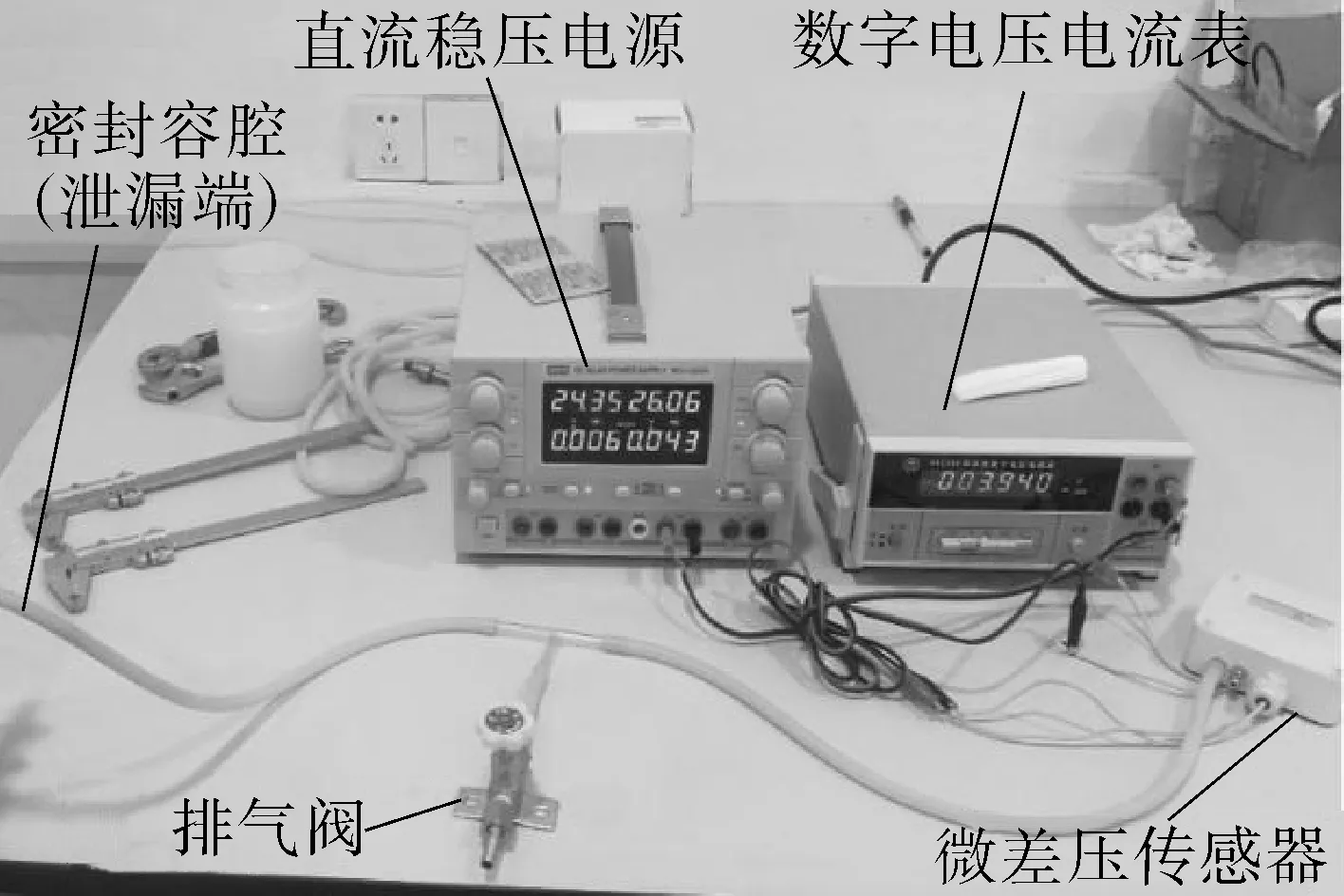

测试试验在自制的泄漏率测试平台上进行,该试验平台主要由垫片加载系统、介质供给系统、测漏系统和试验法兰等组成。载荷加载由电液伺服液压万能试验机提供,最大压紧力1 000 kN,加载速度0.1~20 kN/s。试验介质为高纯氮气,最高介质压力15 MPa。试验中的法兰密封腔如图2所示,其可测的最大垫片外径为∅252 mm。试验中的检漏系统如图3所示,其泄漏率测量精度为1×10-5cm3/s。

图2 法兰密封腔

图3 测试平台中的检漏系统

1.3 试验方案

本次试验按照GB/T 12385—2008《管法兰用垫片密封性能试验方法》,在室温下进行。金属齿形复合垫片施加的预紧应力分别为25,30,35,40,45 MPa五个等级,试验介质为99.9%工业纯氮,介质压力分别为0.5,1,1.5,2,2.5,3 MPa六个等级。

2 试验结果和讨论

2.1 泄漏率测试结果

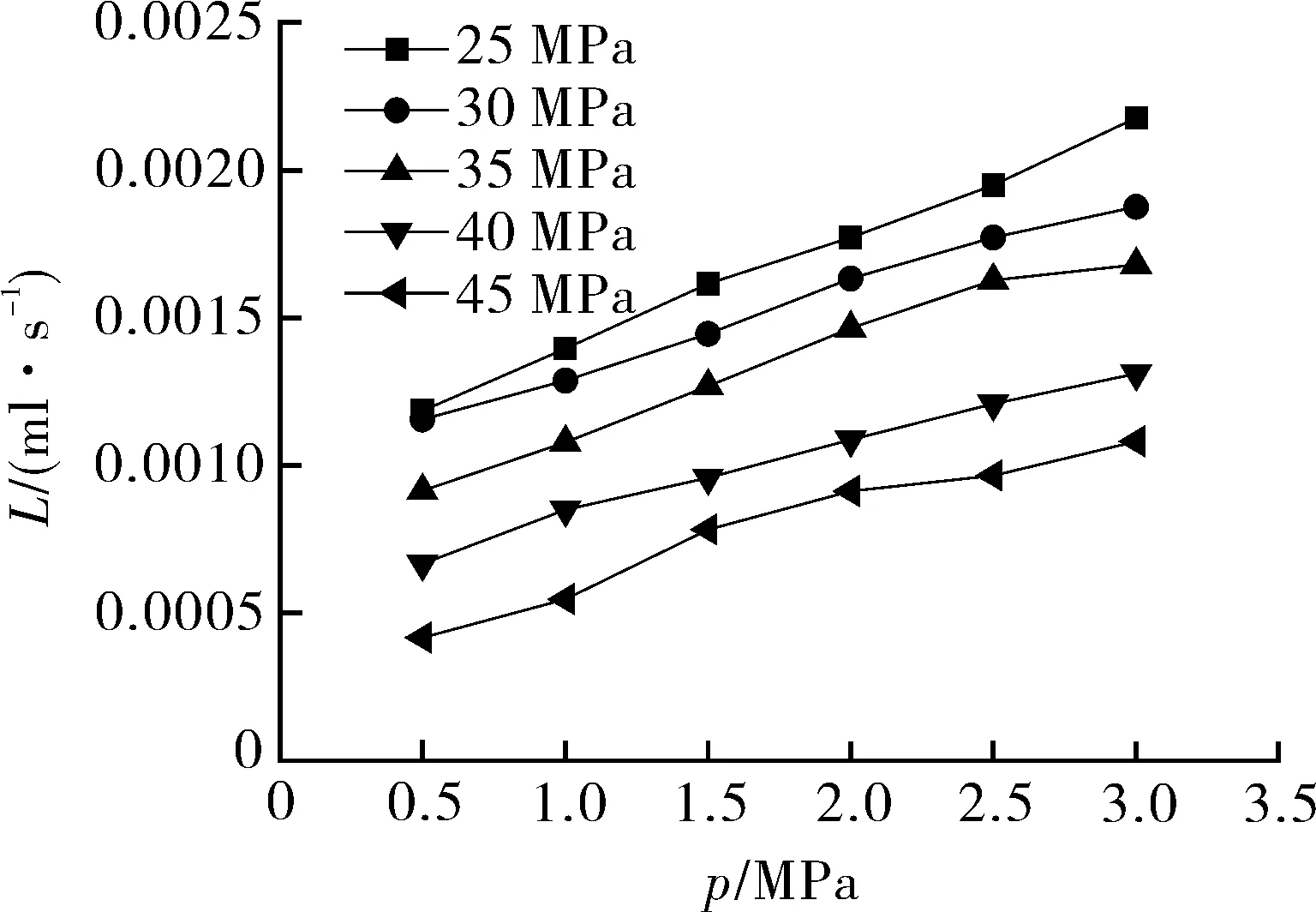

依据试验方案给定的预紧应力和介质压力进行测试,获得的DN50型金属齿形复合垫片泄漏率L随介质压力p和预紧应力SG的变化关系如图4所示。可以看出,DN50型金属齿形复合垫片泄漏率随着介质压力的增大而增加,随预紧应力的增大而减小。在选定的工况条件下,泄漏率的范围为3.0×10-4~2.0×10-3cm3/s。

图4 金属齿形复合垫片DN50的泄漏率曲线

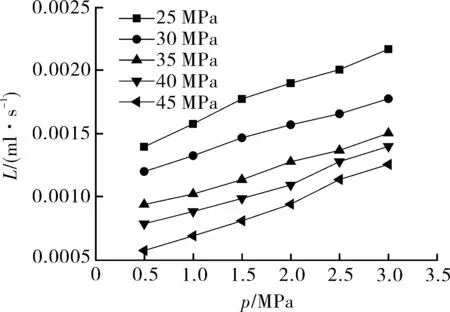

图5示出DN80型金属齿形复合垫片泄漏率变化规律曲线。

图5 金属齿形复合垫片DN80的泄漏率曲线

从图5可以看出,DN80型垫片泄漏率的变化趋势与DN50型相似,其泄漏率值与DN50型相比,有所增加。例如,在预紧应力30 MPa、介质压力0.5 MPa的工况下,DN50型垫片的泄漏率为7.5×10-4cm3/s,DN80型垫片的泄漏率为1.2×10-3cm3/s,泄漏率增加了60%。

金属齿形复合垫片DN125型泄漏率变化规律曲线见图6。可以看出,DN125型垫片泄漏率变化规律与DN50型、DN80型垫片相似,但相同工况下的泄漏率值有所增大。例如,在预紧应力25 MPa、介质压力0.5 MPa的工况下,DN80型垫片的泄漏率为1.2×10-3cm3/s,DN125型垫片的泄漏率为1.5×10-3cm3/s,泄漏率增加了25%。同时,在介质压力不断提高的情况下,DN125型垫片泄漏率增加缓慢。例如,在预紧应力30 MPa下,介质压力从0.5 MPa增加至3 MPa时,泄漏率从1.20×10-3cm3/s增加至1.78×10-2cm3/s,增幅为48.3%。可见,该批次金属齿形复合垫片适用于压力变化较为明显的场合。

图6 金属齿形复合垫片DN125的泄漏率曲线

综上所述,随着垫片尺寸的增加,泄漏率呈增加趋势,其主要原因是:当密封面宽度接近时,随着垫片外径的增加,其泄漏通道数量随之增加,最终导致泄漏率增加。GB/T 19066.3—2003《柔性石墨金属波齿复合垫片 技术条件》中规定泄漏率不高于1×10-3cm3/s为2级标准,因此,DN50型垫片的预紧应力需高于25 MPa、DN80型垫片的预紧应力需高于35 MPa、DN125型垫片的预紧应力需高于40 MPa就能达到泄漏率2级标准。

2.2 泄漏率预测模型

典型的泄漏模型有圆管模型、平型平板模型、平行圆平板模型、三角沟槽模型、多孔介质模型等,其中常用的垫片泄漏模型为多孔介质泄漏模型,该模型包含层流与分子流两部分。本文工况条件下的金属齿形复合垫片主要为层流泄漏,分子流引起的泄漏可忽略不计[14],因此层流泄漏模型的泄漏率LL为:

(1)

式中AL,nl——回归系数;

ηx——气体的动力粘度,kg/(m·s)(试验所用氮气动力粘度ηx=1.75×10-5kg/(m·s);

SG——预紧应力,MPa;

SG0——垫片最小预紧比压,MPa(对于金属齿形复合垫片,SG0取45 MPa);

p1——试验介质压力,MPa;

Dx——待测垫片的外径,mm;

D0——试验垫片最大外径,mm。

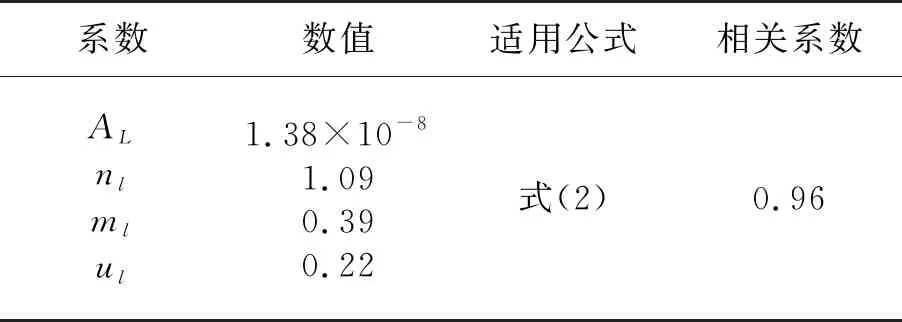

通过拟合分析,得到了金属齿形复合垫片试验结果的回归系数AL,nl,列于表1。可以看出,泄漏模型的相关系数为0.67,与试验结果吻合度较差。

表1 泄漏模型的回归系数

本文对原有的泄漏模型进行改进,增加了回归系数,如下所示:

(2)

式中ml,ul——新增的回归系数。

通过拟合计算,得到了金属齿形复合垫片试验的回归系数AL,nl,ml,ul,其结果列于表2。可以看出,本文改进模型的相关系数达到0.96,与试验结果吻合度较好。

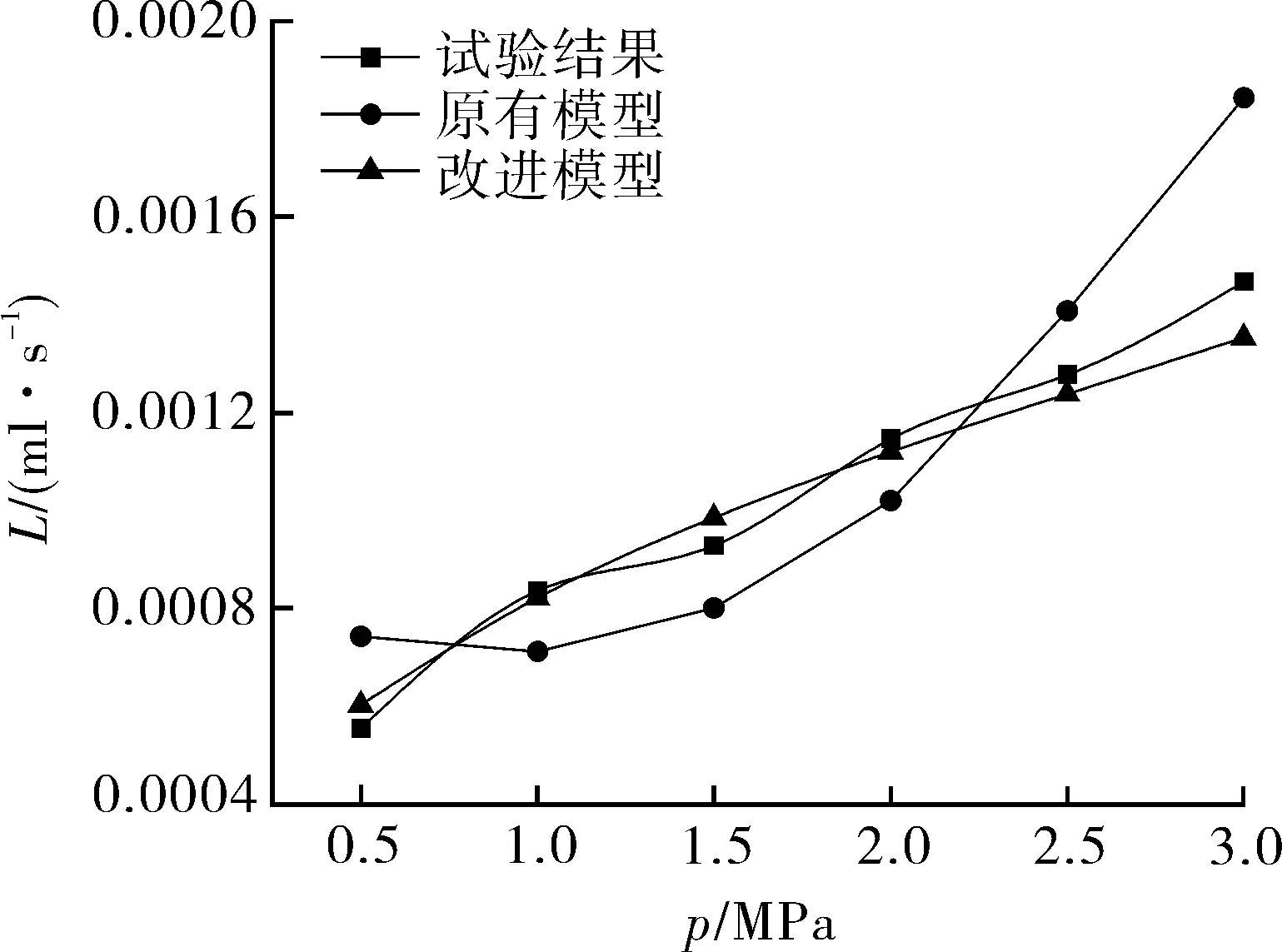

以金属齿形复合垫片DN50型在预紧应力35 MPa下的情况为例,将试验测得的数据与两个泄漏模型的预测值一同绘制成曲线,如图7所示。可以直观地看到,在该工况条件下,与原有泄漏模型相比,改进后的泄漏模型的预测值与试验结果更为一致,进一步验证了改进后泄漏模型的准确性。

表2 改进后的泄漏模型的回归系数

图7 试验结果与泄漏模型预测结果对比曲线

3 结语

(1)对不同工况下(介质压力0.5~3 MPa,预紧应力25~45 MPa),不同尺寸的金属齿形石墨复合垫片(DN50,DN80,DN125)的泄漏率进行测试,获得了泄漏率随工况条件和垫片尺寸大小的变化规律。

(2)在一定的预紧力下,同尺寸金属齿形垫片的泄漏率随着介质压力的增大而增大;当介质压力不变时,同尺寸垫片的泄漏率随着预紧应力增大而减小;当预紧力与介质压力不变时,垫片外径越大,泄漏率越高。

(3)对原有的泄漏模型进行了改进,其相关系数提高到0.96,改进后模型的预测结果与试验结果更为接近。