油泥热解工艺参数优化分析及应用

齐加胜, 杜长星, 赵建平

(南京理工大学 紫金学院,微波热解研究所,江苏 南京 210023)

石油污泥主要指油气田勘探开采过程中被原油浸染后的多种形态的污泥固液混合物,已被列入《危险废弃物名录》(HW08)。据统计,油泥的产量一般占原油产量的2%左右,按照我国2017年原油产量(1.92亿吨)估算,当年产生的含油污泥将近四百万吨,加上近年来国内各油田遗留油泥,总量已达数千万吨。除一部分高含油的污泥进行油品初步回收后直接填埋,其余大部分被收集贮存,亟待有效处理[1]。油泥处理方法有很多种,如萃取法[2]、热解法[3]、生物法[4]、调质—机械分离法[5]、焚烧法[6]等,其中热解法,是在无氧或缺氧条件下将含油污泥中有机物热分解的一种方法,热解产物为可凝油水混合物、不可凝气体、固体尾渣。热解法具有处理效率高、资源利用最大化、处理彻底、二次污染少等优点,已成为油泥处理的主要技术之一[7]。国内相关研究机构和各大院校从2000年左右开始研究油泥的热解处理技术,大多采用小型的静态实验装置进行基础研究,一般进料量为几克至几百克不等。这些研究大多集中在热解机理、产物分析等方面,而对于油泥处理设备研发和运行参数优化的问题鲜有报道。

本文根据长庆油田含油率6-15%的落地油泥的物化特性,基于流水线式热解设备进行试验,通过对热解残渣进行浸出液污染物浓度分析,确定了长庆油田油泥热解参数。同时应用于流水线式油泥热解设备,处理后残渣完全符合《土壤环境质量 建设用地土壤污染风险管控标准(试行)》(GB 36600—2018)中第二类用地要求,即石油烃含量低于4.5mg/kg(4.5‰),最大处理量达到6.3t/h。

1 实验

1.1 样品

样品取自长庆油田的落地油泥(图1),表面为黑褐色,粘稠状,测得其密度为1.05g/cm3,含油含水率高达80%,具有一定的流动性,热解时进料困难,热解效率低,所以必须进行预处理。落地油泥通过筛选、脱水干燥及破碎后,得到油泥如图2,表面为黑黄色,颗粒状,仅有轻微粘性,彼此分离,测得其平均颗粒度小于20mm,平均密度为1.5g/cm3,含水率(采用卡尔费休水分测定法测定)小于40%。

以1吨油泥为例,初始含油含水率80%,即800kg油水,通过筛选,去除其中大颗粒的杂质如树根、破衣服等日常垃圾(约占总量的1%-3%),进入烘干设备烘干,含水含油率降低至40%以下,油泥中含渣200kg,含油含水130kg,即670kg水分和表面吸附小分子轻烃挥发成气体,实现67%的减量化。采用桨叶式烘干设备,烘干过程中有搅拌功能,实现了大部分油泥破碎功能,将干燥后的油泥再次筛分,颗粒度大于20mm的进入破碎设备,最终得到颗粒度20mm以下的油泥。

挥发气体通过冷凝装置得到水(液态)和不可凝气体(气态),其中水进入水处理系统循环使用,不可凝气体进入热解装置二燃室燃烧,产生热量经过热传递方式加热热解室里的油泥,实现不可凝气体二次利用。

图1 初始状态的油泥

图2 预处理后的油泥

1.2 实验装置及实验方法

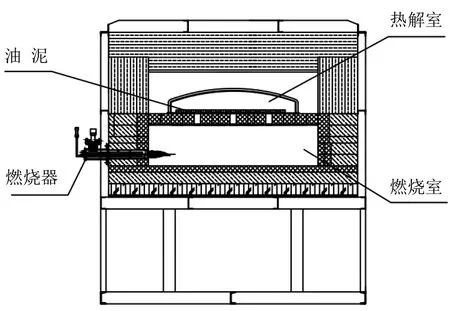

图3 流水线式油泥热解设备加热系统示意图

本课题基于自主研发的流水线式热解设备进行试验,该设备加热系统结构如图3,包括燃烧器、燃烧室、热解室,其中燃烧室内温度最高达1100℃,热解室温度可在300-800℃间自由调节。油泥连续热解与油泥铺放厚度、热解时间、热解温度等参数有关,其中油泥含油含水率总和小于40%,适合热解工艺[8]。预处理过后油泥平铺在热解室内,通过进料装置进入热解室,在绝氧的条件下,对其中的有机成份进行物化处理,其反应是一个水和烃类物质的热转化过程。热解产生的不可凝气体与烘干产生的不可凝气体一起进入二燃室。可凝气体通过油气冷凝装置生成油水混合物,油(收集率达80%)作为渣油二次利用,水通过水处理系统循环使用,实现油泥资源化处理。

油泥热解处理后,依据《土壤环境质量 建设用地土壤污染风险管控标准(试行)》(GB 36600—2018),检验尾渣含油率、重金属含量、半挥发性有机物等,进行定量分析,达到建设用地土壤第二类标准,实现尾渣资源化处理。

1.3 实验过程及结果分析

含油污泥热解过程中油类物质发生的反应包括挥发、部分重组分裂化分解或碳化三种形式,其中挥发过程为物理过程。全翠等[9]进行油泥热解的热重分析表明油泥热解最佳温度为550℃。董喜贵等[10]对国内外多种原油中提取的沥青质进行热解-热重分析,表明400-520℃是沥青质热解失重的主要温度范围。因此本文选择热解温度400℃,500℃,600℃;长庆油田的油泥预处理后含油率在6%-15%之间,选择油泥含油率6%,9%,12%,15%;铺设厚度选择20mm,30mm,40mm,50mm;热解时间选择10min,20min,30min,40min,进行热解试验。

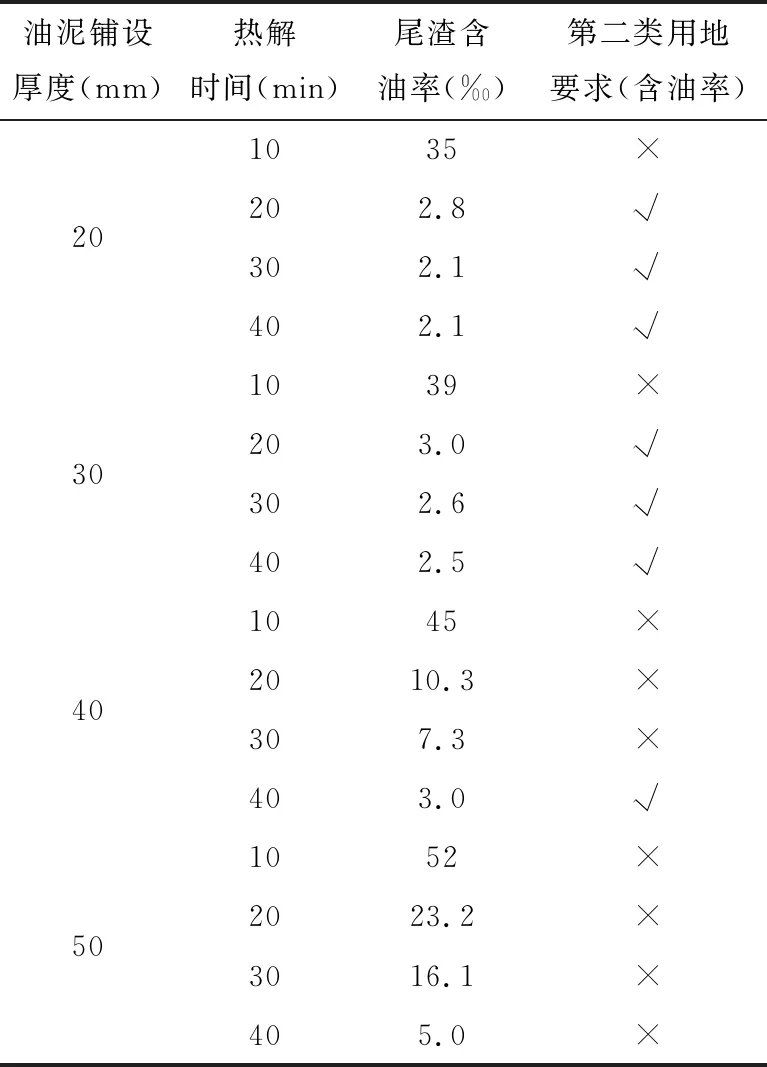

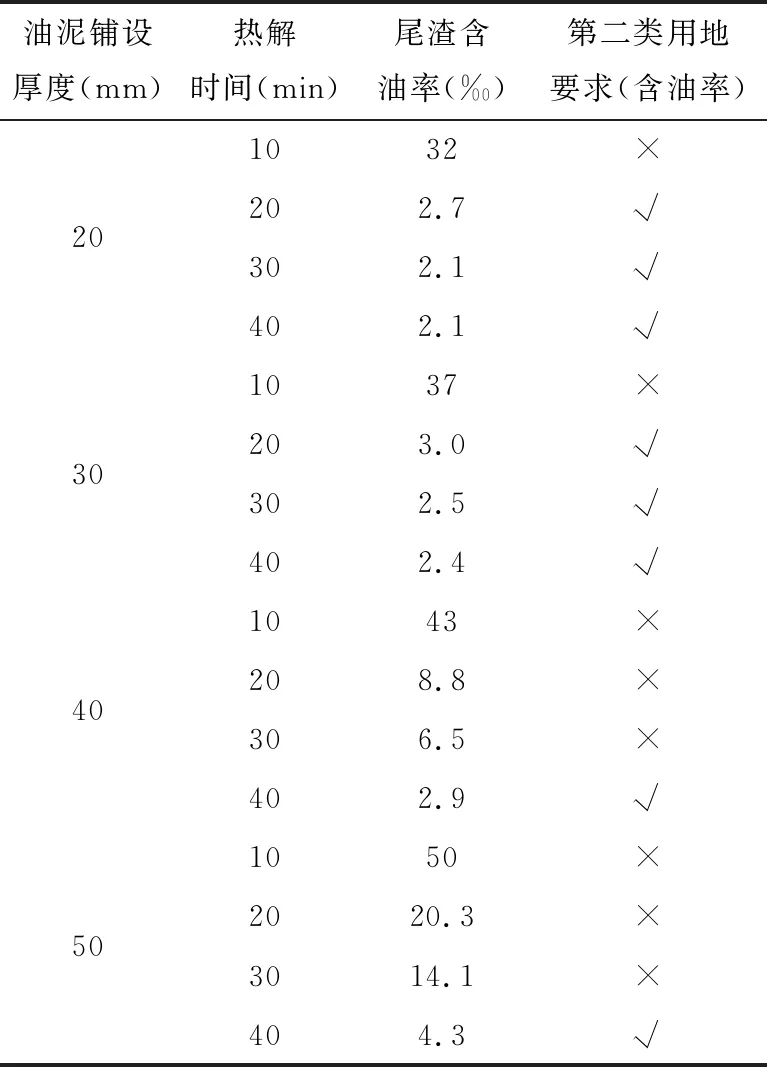

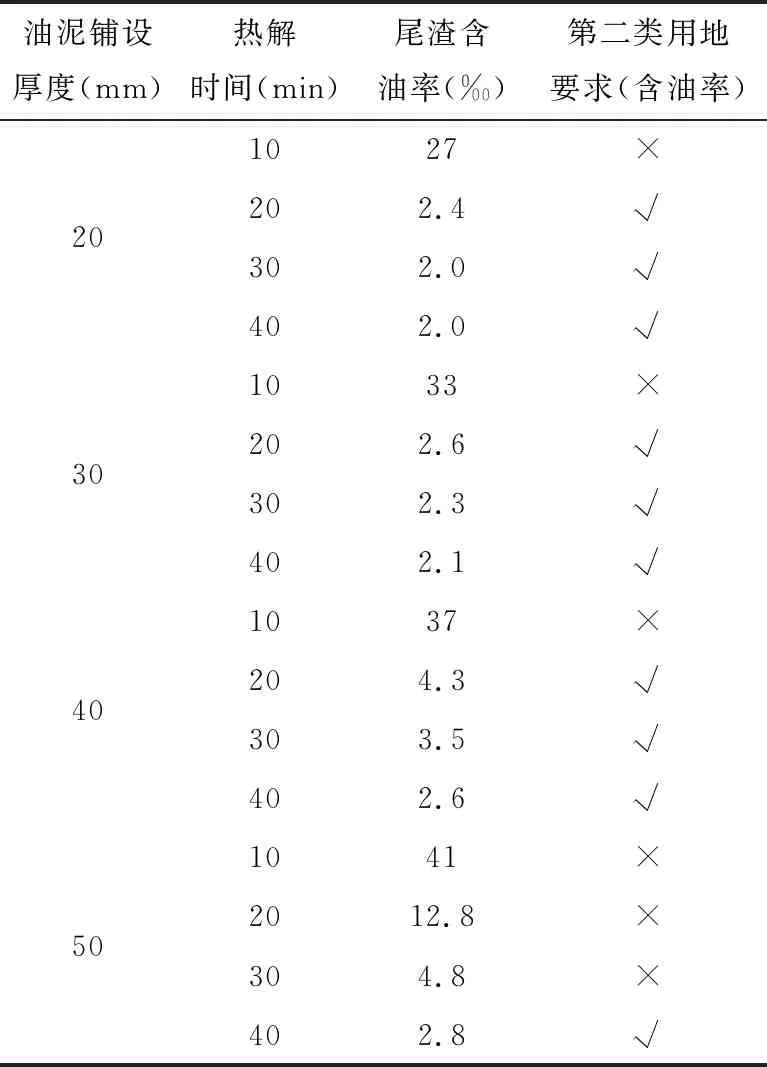

试验一:选取4组样品,含水率均为25%,编号为1-1、1-2、1-3、1-4,热解温度500℃,铺设厚度20mm、30mm、40mm、50mm,热解时间10min、20min、30min、40min,进行热解试验,尾渣含油率情况见表1~4。

表1 样品1-1含油率15%油泥热解时间与铺设厚度关系

表2 样品1-2含油率12%油泥热解时间与铺设厚度关系

表3 样品1-3含油率9%油泥热解时间与铺设厚度关系

表4 样品1-4含油率6%油泥热解时间与铺设厚度关系

从表1~4可知,油泥初始含油率高,通过调节油泥铺设厚度和热解时间,均能生产满足第二类用地要求的尾渣,即决定油泥处理是否达标的关键在于工艺参数选择。油泥热解是个吸热过程,需要一定时间进行热交换,热解时间不能太短,为追求单位时间内处理量的最大化,最佳热解时间为20min~30min。铺设厚度薄,热解时间短,单位时间内热解量少,铺设厚度厚,热解时间长,甚至无法热解透彻,出现表层热解完全,心部部分热解,热传递效率低,最佳铺设厚度在30mm~40mm。

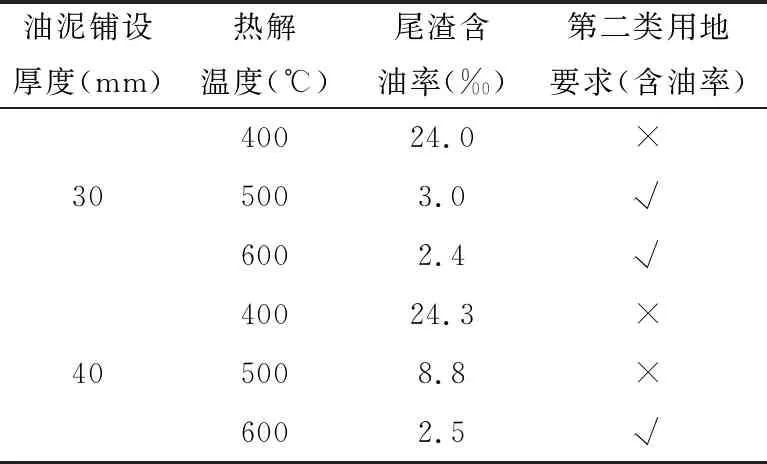

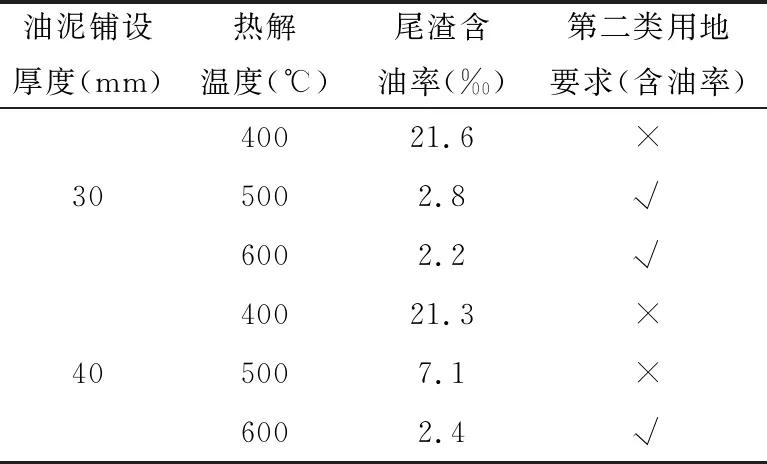

试验选取4组样品,含水率均为25%,编号为2-1、2-2、2-3、2-4,热解时间20min,铺设厚度30mm、40mm,热解温度400℃、500℃、600℃,进行热解试验,尾渣含油率情况,见表5~8。

从表5~8可知,油泥热解温度400℃,仅热解轻质烃,不能满足第二类用地石油烃含量要求。热解温度600℃,铺设厚度30mm,40mm,含油率6%-15%的油泥热解后,尾渣含油率均降低到4.5‰以内。热解温度500℃,铺设厚度合适,含油率6%-15%的油泥热解后,尾渣含油率均降低到4.5‰以内,同时能耗降低20%,设备使用寿命提高,故热解温度最佳选择为500℃。

表5 样品2-1含油率15%油泥热解温度与铺设厚度关系

表6 样品2-2含油率12%油泥热解温度与铺设厚度关系

表7 样品2-3含油率9%油泥热解温度与铺设厚度关系

表8 样品2-4含油率6%油泥热解温度与铺设厚度关系

2 工程应用

流水线式热解设备(图4为结构示意图,图5为现场图)包括进料装置、热解装置、油气冷凝装置、尾气处理装置,其中进料装置(图5-1)将油泥均匀的铺设在流水线上,热解装置(图5-1)将油泥加热至500℃以上,油气冷凝装置(图5-2)将可凝气体冷凝为液态,尾气处理装置(图5-3)对不可凝气体二次燃烧后产生的废气,依据《危险废物焚烧污染控制标准》(GB 18484—2014)、《大气污染物综合排放标准》(GB16297—1996)进行处理,处理前后尾气数值见表9。从表9可知,不可凝气体二次燃烧产生的尾气,经过旋风除尘器、喷淋系统、活性炭吸附系统、引风机、烟囱等装置处理,达标排放[11],实现尾气无害化处理。

1-进料装置 2-热解装置 3-油气冷凝装置 4-尾气处理装置

1-进料装置、热解装置

2-油气冷凝装置

3-尾气处理装置

图5 流水线式油泥热解设备现场图

流水线式热解设备单位时间的处理量:

G=L×W×H×ρ×Dr

(1)

L=v×t

(2)

其中G为油泥质量,L、W、H为油泥铺设的长、宽、高,ρ为油泥密度,Dr为油泥密实度,v为钢带速度,t为钢带运行时间。密实度是指材料的固体物质部分的体积占总体积的比例,油泥密实度为0.8。流水线式热解设备钢带宽度1200mm,流水线有效长度40米。油泥有效铺设宽度1100mm,即W为1100mm。油泥密度1.2-1.8g/cm3,落地油泥经过破碎筛分,平均密度为1.5g/cm3。

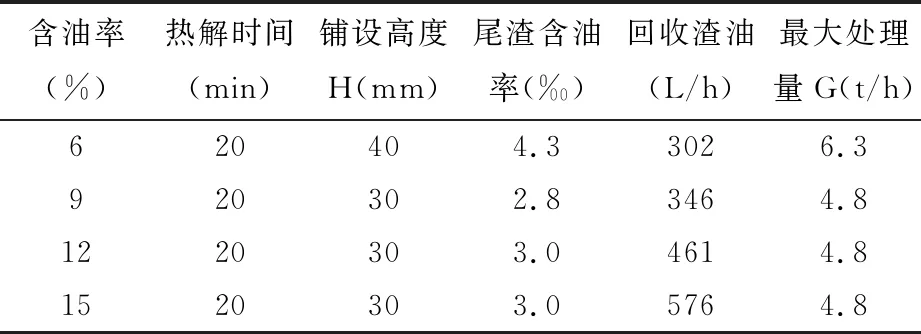

针对不同含油率的油泥,以油泥处理量最大化为目标,选取最优的工艺参数组合,热解温度500℃,铺设厚度、热解时间、尾渣含油率、回收渣油及处理量见表10。

由表10可知,尾渣石油烃(残油)达标,最佳处理工艺参数为处理时间20min,含油率低于6%,铺设高度40mm,最大处理量6.3t/h;含油率6%-15%,铺设高度30mm,最大处理量4.8t/h。

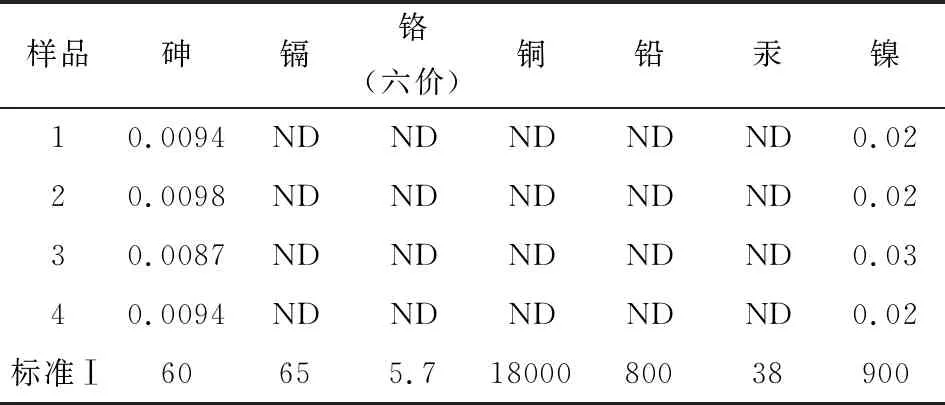

处理后尾渣中重金属产物含量,见表11。由表11可知,尾渣重金属含量达标,热解温度高达500℃时,挥发性有机物、半挥发性有机物等全部分解成气体[12],经过冷凝后以渣油或不可凝气体形式存在,进行二次利用。

流水线式热解处理设备的最大处理量为6.3t/h,回收渣油(1000-3000元/立方米)302L/h(处理量6%,回收率80%),如图6-1,呈液态黑色粘稠状,有明显浮渣,测得其密度0.78g/cm3,作为炼油原料二次使用;尾渣3.9t/h(处理量69%,回收率90%),如图6-2,呈固态黑色粉末状,测得其堆积密度0.79g/cm3,符合《土壤环境质量 建设用地土壤污染风险管控标准(试行)》(GB 36600—2018),作为第二类建设用地土壤或制砖原料;水1260L/h(处理量25%,回收率80%),经过水处理达标后,作为冷凝用水和制砖用水(西北地区严重缺水);尾气达标排放;领先行业内1t/h油泥处理水平,实现油泥资源化处理。

表9 尾气处理前后数值

表10 不同含油率油泥热解参数及最大处理量

表11 尾渣重金属含量测试(单位:mg/kg)

注:标准Ⅰ,《土壤环境质量 建设用地土壤污染风险管控标准(试行)》(GB 36600—2018);ND表示未检出;

1-渣油 2-尾渣

图6 热解后的尾渣和渣油

3 结论

根据长庆油田油泥的物化特性,以尾渣含油率4.5‰为指标,分析了热解温度、热解时间等工艺参数对尾渣含油率的影响,从而得出最优的热解工艺参数。应用最优工艺参数于流水线式热解设备,成功实现含油率低于15%的油泥最大处理量达6.3t/h,热解处理能力领先于国内其他同类型设备,成功回收渣油、水循环使用、不可凝气体二次燃烧后利用其热能,然后进行处理达标排放,尾渣达标处理,实现油泥减量化、无害化、资源化处理。本文主要结论如下:

(1)尾渣含油率的影响因素分别是铺设厚度、初始含油率、热解温度和热解时间;

(2)含油率低于15%油泥,最佳热解温度500℃,最佳热解时间20min,铺设厚度30mm~40mm,热解后尾渣含油率低于4.5‰;

(3)最佳工艺参数条件下,尾渣含油率低于4.5‰时,流水线式油泥热解设备最大处理量可达6.3t/h;

(4)本文的实验数据和工程应用结果可为热解处理设备的研制提供理论基础,为同行提供技术参考。

流水线式热解设备取得了一定的成绩,得到了行业认可,但仍需继续完善,主要如下:

(1)热解设备处理含水率、含油率较低的油泥,部分含水率较高油泥需要进行烘干,即热解工艺需要配套烘干工艺,烘干热解一体化是必然趋势;

(2)热解油泥为吸热过程,冷却热解产生的气体为放热过程,寻求最低能耗热解油泥是未来设备研究方向。