复合溶剂萃取法处理油基钻屑实验研究

刘宇程,陈媛媛,梁晶晶,吕忠祥,刘骞

(西南石油大学 化学化工学院,四川 成都 610500)

伴随着全球致密气、页岩气等能源不断加大的开发力度,随之产生的是钻井的污染问题。钻井产生的油基钻屑等污染物已被列入国家危险废弃物(国家危险废物名录,HW08)[1]。目前页岩气井油基钻屑应用最广泛的处置技术是溶剂萃取法和热解析法,其中,热解析法能耗较高且会产生烟尘。溶剂萃取法因其工艺简单、油可回收的特点,具有广阔的发展前景和较大的生产效益[2-3]。马金胺等研究了单一萃取剂处理含油污泥,都取得了较好的效果[4-7]。然而一般萃取剂毒性较大、价格较昂贵和萃取条件较为严格等制约了溶剂萃取法的发展和实际应用。因此,采用复合化学萃取剂处理油基钻屑,可降低处理成本,提高萃取效率,具有重要意义。

溶剂萃取是一个溶解过程,主要是利用物质的“相似相溶”特性,原油与溶剂的溶解度参数越相似,萃取率就越大[8-9]。同时,选择的萃取剂的毒性要小,挥发性低,价格低并且易于回收。因此,萃取剂的选择原则主要包括:①萃取剂应有高的萃取范围和选择性;②萃取剂与样品的互溶性要尽可能小,以达到后续脱层分离的目的;③熔点、相对密度、粘度、腐蚀性要低,化学及热稳定性均要好;④有良好的选择性和物理性质;⑤萃取速度要快,节约时间;⑥萃取剂挥发性要低,不具毒性或者只有很小的毒性,成本低廉,易于回收[10-12]。

1 实验部分

1.1 药品与仪器

油基钻屑,取自四川长宁区块某页岩气开发井,含水率10.03%,含油率13.46%,pH值接近中性,含渣率75.50%;烃类萃取剂A、烃类萃取剂B、烃类萃取剂C、苯、石油醚、四氯化碳均为化学纯。

水分测定仪;索氏抽提器;JJ-1精密增力电动搅拌器;GKC恒温水浴锅;LB-OIL6红外测油仪。

1.2 实验方法

油基钻屑和萃取剂按照剂屑比4∶1(mL/g)加入烧杯后,将其放入35 ℃恒温水浴锅,以转速130 r/min搅拌35 min,加入定量的去离子水,混合搅拌后,静置12 h。用巴斯德吸管吸出各分层液体,底层泥渣烘干后用红外测油仪测定其残油率。

1.3 分析方法

油基钻屑含水率的测定依据《石油产品水分测定法》(GB/T 260—2016)标准进行测定。以石油醚作为抽提剂,利用索氏抽提法抽提出样品中的油,依据样品萃取前后的质量差,计算出油基钻屑的含油率[13]。样品含渣率的测定依据《煤的工业分析方法》(GB 212—91)标准进行测定。

2 结果与讨论

2.1 萃取剂的筛选

称取10 g油基钻屑,加入定量去离子水,选择烃类萃取剂A、烃类萃取剂B、烃类萃取剂C、苯、石油醚、四氯化碳,按剂屑比4∶1 mL/g的比例,分别单独萃取油基钻屑30 min,结果见表1。

表1 不同溶剂的萃取效果Table 1 The extraction effect of different solvents

由表1可知,烃类萃取剂A萃取钻屑后,钻屑含油量3.896%,分层不清晰,但上层颜色明显,萃取效果最好;烃类萃取剂B萃取后,钻屑含油量4.874%,分层清晰,底层沉积泥沙较多,这说明上层与底部泥沙经重力沉降分层明显,易于分离;石油醚萃取后,钻屑油含量为5.969%,界面清晰,但残油率较高;四氯化碳萃取后,上层颜色明显,萃取效果较好,但其毒性较大;烃类萃取剂C萃取效果最差。

2.2 萃取剂的复配优化

由表1可知,单一萃取剂萃取油基钻屑时,烃类萃取剂A萃取效果最好,但其萃余残渣含油量仍较高,烃类萃取剂B和四氯化碳分别萃取钻屑后分层明显,易于分离。因此,将烃类萃取剂A作为除油主剂,在烃类萃取剂B和四氯化碳中选择其一作为混合溶剂,使得二者发挥协同作用,以达到既降低残油率又易于分离的目的。萃取剂配比对萃取效果的影响见图1。

烃类萃取剂A∶烃类萃取剂B/四氯化碳图1 烃类萃取剂A∶烃类萃取剂B/四氯化碳(V∶V)对萃取效果的影响Fig.1 Effects of hydrocarbon extractant A∶hydrocarbonextractant B/carbon tetrachloride (V∶V)on extraction efficiency

由图1可知,同等体积比下,烃类萃取剂A与烃类萃取剂B复配的萃取效果优于四氯化碳。烃类萃取剂A和烃类萃取剂B混合后,残油率明显降低,这是因为在协同萃取过程中,萃取剂被萃合物中的水分子取代,形成了具有较高疏水性的萃合物,使得萃取效果得到加强[14]。当烃类萃取剂B的体积分数为40%时,残油率最低;烃类萃取剂B体积分数超过40%时,萃取效率降低,是因为这时B剂起主导作用,相对来说抑制了A剂的作用。因此,烃类萃取剂B的最佳体积分数为40%。

2.3 石油醚的添加对萃取效果的影响

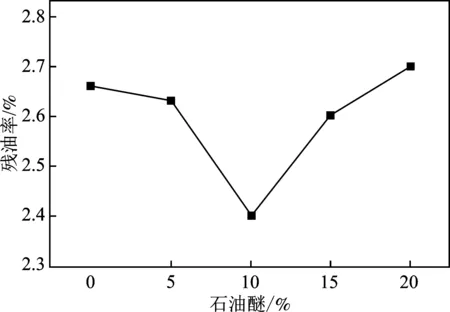

由上图1可知,烃类萃取剂A和烃类萃取剂B以6∶4混合后萃取钻屑残油率能降到3.2%,但仍需加入溶剂来调节萃取剂的溶解度参数,以降低残油率。称取油基钻屑,加入烃类萃取剂A、烃类萃取剂B和定量去离子水,逐渐增加石油醚投加比例,考察石油醚投加比例对萃取效果的影响,结果见图2。

由图2可知,随着石油醚比例的增加,岩屑中残油率得到进一步降低,这是因为石油醚能溶解更多的油类[15],同时萃取后分层界面清晰,底层泥沙沉积较多,油-水-中间层界面清晰,易于分离。当投加石油醚体积比为10%时,钻屑油含量最低,石油醚投加体积比超过10%时,萃取效率降低,这是由于过多的石油醚产生了“反协同作用”,抑制了A剂和B剂的作用[16]。因此,石油醚的最佳投加体积为10%。

图2 石油醚对萃取效果的影响Fig.2 The influence of petroleum ether on extraction effect

2.4 实验条件对萃取效果的影响

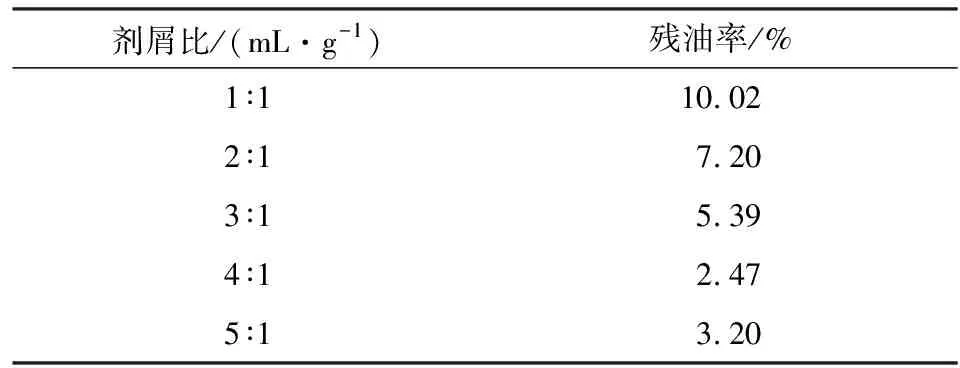

2.4.1 剂屑比对萃取效果的影响 称取油基钻屑10 g,考察剂屑比对萃取效果的影响,结果见表 2。

表2 剂屑比对萃取效果的影响Table 2 The effects of the mixture ratio on extraction effect

由表2可知,随着剂屑比的增加,萃余残渣的残油率先迅速降低后缓慢增加。剂屑比为4∶1 mL/g时,残油率达到最低值2.47%。因此,最佳的剂屑比为4∶1 mL/g。

2.4.2 萃取温度对萃取效果的影响 在溶剂萃取的过程中,温度对萃取效果影响较大。温度对萃取效率的影响见图3。

图3 温度对萃取效果的影响Fig.3 The influence of temperature on extraction effect

由图3可知,当萃取温度从25 ℃逐渐上升时,残油率下降,这是因为温度升高,溶质在萃取剂中的溶解度增大。此外,温度的升高,也使得油和泥的吸附力减弱,传质速率增大[17],有利于萃取的进行;萃取温度35~45 ℃时,萃取效果最好,残油率降至0.45%。温度超过45 ℃时,萃取率下降,这是因为温度过高,会加速萃取剂的挥发,同时萃取剂对萃取物的溶解能力下降,导致萃取速率降低,且能耗增大,使得成本也随之增加。因此,最佳萃取温度为35 ℃。

2.4.3 萃取时间对萃取效果的影响 在溶剂萃取过程中,萃取时间对萃取效果影响较大,见图4。

图4 时间对萃取效果的影响Fig.4 The effect of time on extraction effect

由图4可知,随着萃取时间的增加,残油率逐渐降低,这是因为随着萃取时间的增加,萃取剂能够与钻屑充分接触反应,从而使得萃取效率增大。当萃取时间达到35 min时,残油率降到最低,萃取达到了平衡。然而萃取时间不宜过长,时间过长会造成能源浪费和处理成本的增加。综合能源消耗、处理成本以及萃取效率等因素,萃取时间35 min为最佳萃取时间。

2.4.4 搅拌速度对萃取效果的影响 在萃取过程中,缺少搅拌或搅拌不充分,会使得样品与萃取剂接触不够,从而导致萃取时间和能耗增加,所以搅拌速度是影响萃取效果的一个重要因素。搅拌速度对萃取效果影响见图5。

图5 搅拌速度对萃取效果的影响Fig.5 Influence of mixing speed on extraction effect

由图5可知,随着搅拌速度的增加,萃取率迅速增大,残油率迅速下降,这是因为萃取剂与萃取样品得到充分接触,尽快达到萃取平衡,节约了能耗与成本和反应时间。当搅拌速度130 r/min时,残油率降到最低,继续增大搅拌速度,萃取率增长缓慢,这是因为萃取剂和样品之间可能发生乳化[18],残油率不再下降。因此,最佳搅拌速度为130 r/min。

2.4.5 NaCl含量比对萃取效果的影响 萃取体系中加入一定量的无机盐NaCl,可以提高萃取效率[19-20]。盐离子强度对萃取效果的影响见图6。

图6 NaCl对萃取效果的影响Fig.6 Effect of NaCl on extraction effect

由图6可知,当盐浓度从0增加到1%时,残油率逐渐降低,这是由于Na+的加入,打破了油与钻屑之间的黏合,使得萃取效率得到进一步提高。M.D等[19]的研究表明,在除油过程中,加入一定浓度的盐水,离子的存在会影响油在粘土或者矿物层上的吸附。当盐浓度从1%继续增加,萃取效率降低。由Zhang[20]的研究可知,过多的NaCl会降低萃取效率。当盐加量为1%时,残油率降至0.57%,因此最佳盐加量为1%。

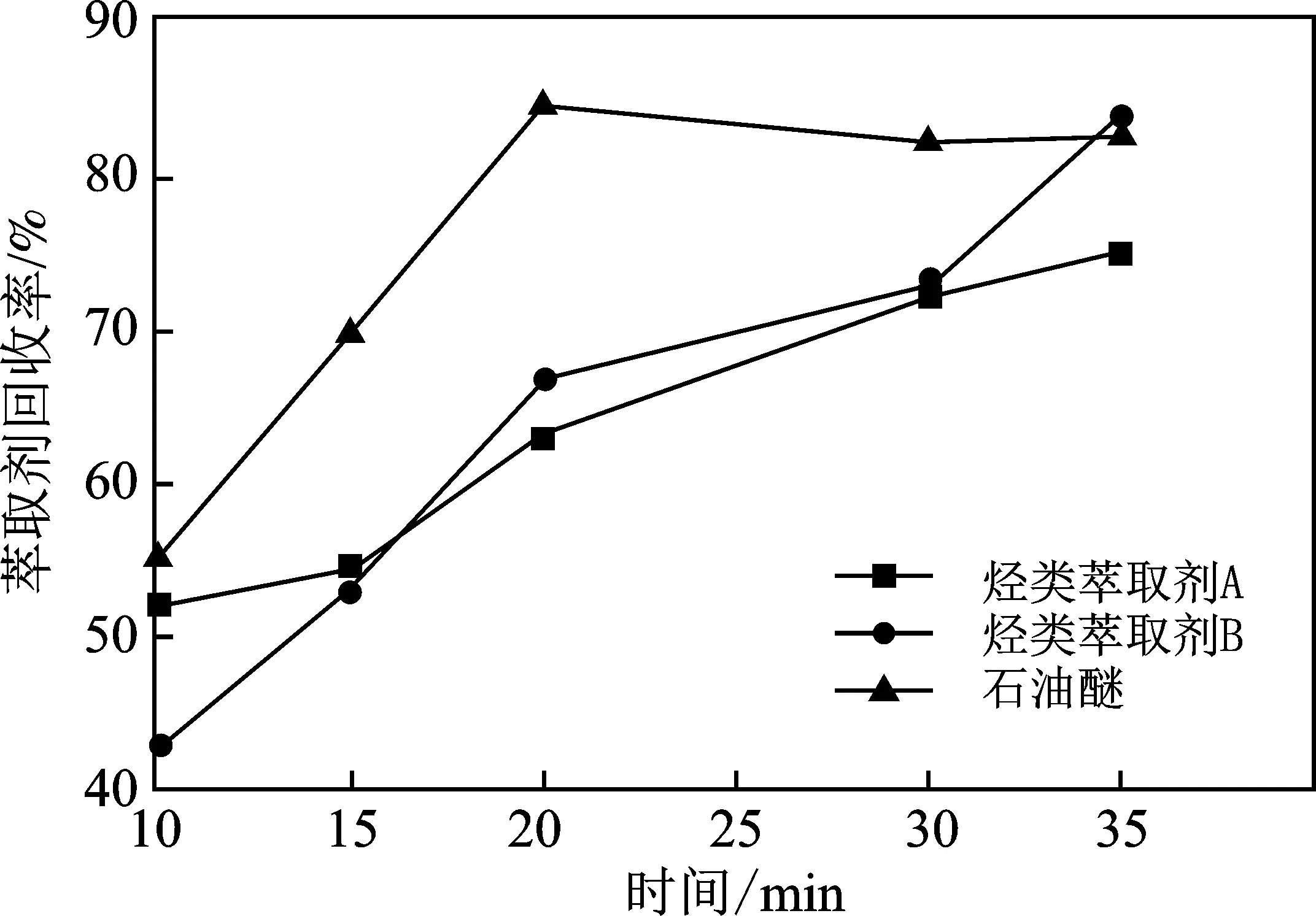

2.4.6 萃取剂回收 将萃取完成后体系静置分层,取分离液体于圆底烧瓶中,分别于不同温度下回收萃取剂,回收率见图7。

图7 萃取剂回收率Fig.7 The recovery of extractant

由图7可知,烃类萃取剂A、烃类萃取剂B、石油醚回收率可达到80%(体积)。回收后萃取剂可继续用于页岩气井油基钻屑处理。

3 结论

(1)复合萃取剂由烃类萃取剂A、烃类萃取剂B、石油醚按体积比6∶4∶1组成。

(2)萃取最佳条件为:萃取温度35 ℃,萃取时间35 min,萃取速率130 r/min,NaCl加量1%。在最佳萃取条件下,萃取后残渣油含量降至0.57%。

(3)复合萃取剂回收率80%。