新型烟气超低排放技术研究与应用

张建通,王佃昌,王继伦

(华电国际山东信息管理有限公司,济南 250014)

1 研究背景

当前,我国环境污染形势十分严峻,环境治理需求迫切,因此,对燃煤电厂烟气超低排放、废水零排放、节能降耗等方面均提出了更加严格的要求。

2014年国家发改委、环保部、能源局联合下发了《煤电节能减排升级与改造行动计划(2014—2020年)》(以下简称《行动计划》),明确提出需全面落实“节约、清洁、安全”的能源战略方针,加快燃煤发电升级与改造,努力实现供电煤耗、污染排放、煤炭占能源消费比重“三降低”。《行动计划》进一步指出,新建燃煤发电机组应同步建设先进高效的脱硫、脱硝和除尘设施,同时不得设置烟气旁路通道,以实现对大气污染物排放的严格控制。同年,山东省发改委、环保厅印发《关于尽快制定现役燃煤机组节能减排升级与改造计划的通知》,明确要求山东省现役300 MW及以上公用燃煤发电机组、100 MW及以上自备燃煤发电机组以及其他有条件的燃煤发电机组,经改造后的大气污染物排放质量浓度需达到燃气机组排放限值,即在基准氧体积分数为6%的条件下,烟尘、SO2、NOx排放质量浓度分别不高于5,35,50 mg/m3(标态,下同)。

2 研究意义

在烟气超低排放方面,传统的燃煤电厂基本还未摆脱湿式除尘器的技术桎梏。在保证烟气超低排放的前提下,尽可能降低投资、减少设备运行维护成本、减少废水排放、降低厂用电是目前燃煤电厂选择炉后环保设施时主要考虑的因素。对国内外技术路线进行充分调研后可以发现:与传统的采用湿式除尘器的烟气超低排放方案相比,不采用湿式除尘器不仅可以优化设备布置、减少设备投资和后续设备运行维护、实现节能降耗,而且可以杜绝脱硫废水产生、减少废水治理成本。在满足烟气超低排放的前提下,不采用湿式除尘器的方案在环保和节能2个方面均具有较大的优越性[1]。目前,国内外低低温静电除尘器、高效脱硫协同除尘、烟气脱硫(FGD)Plus等烟气超低排放新技术逐步成熟,多项新技术联合应用就可以摆脱传统湿式除尘器的技术限制,同时实现烟气超低排放的目标。

3 研究路线

2015年,华电国际十里泉发电厂“上大压小”2×660 MW超超临界机组工程设计执行燃气机组超低排放标准。该工程建设的总目标是探索并应用一种新型烟气超低排放技术路线,建设节能、环保、高效机组。

烟气超低排放的关键和难点在于高效脱硫协同除尘系统与高效除尘措施的有效结合,以及炉后设备间的合理配合[2]。该工程借鉴日本燃煤电厂提出的“环保岛”概念[3-4],引入全负荷选择性催化还原(SCR)脱硝、烟气余热利用、低低温静电除尘器(ESP)、高效脱硫协同除尘FGDPlus等先进技术,经过合理融合和充分论证,最终确定执行技术路线为:全负荷SCR脱硝技术+低低温静电除尘器+高效脱硫协同除尘FGDPlus+管束式烟气换热器(MGGH),取消湿式除尘器方案。此技术路线在同类型机组中属于领先水平。超低排放技术路线如图1所示。

图1 超低排放技术路线Fig.1 Ultra-low emission technology roadmap

3.1 全负荷SCR脱硝技术

全负荷SCR脱硝技术是在高含尘区锅炉省煤器和空气预热器之间设置反应器,省煤器出口的烟气垂直进入反应器,经过各层催化剂模块作用后,将NOx还原为无害的氮气和水。这一化学反应的允许温度为300~400 ℃,与省煤器与空气预热器之间的烟气温度相当[5-6]。SCR技术的锅炉实际运行脱硝效率可达70%~90%。

该工程脱硝系统采用SCR脱硝装置,在设计煤种及校核煤种、锅炉最大连续蒸发量(BMCR)工况、处理100%烟气量条件下,这一脱硝装置的脱硝效率不低于86%,可以满足国家环保烟气排放要求。脱硝催化剂层数按2+2选型布置安装;脱硝装置可用率不小于98%;脱硝系统配备尿素热解制氨系统;在锅炉后竖烟井内布置气气管式换热器,利用锅炉高温烟气将引入的冷一次风(压力为12.5 kPa,温度为30 ℃)加热到450~650 ℃,作为脱硝尿素热解的热源。考虑到机组低负荷运行时较低温度烟气的影响,该工程同时预留了电加热器装置(每台锅炉按300 kW预留)。

3.2 低低温静电除尘器

根据静电除尘器供货厂家提供的多个运行项目资料,烟气温度与粉尘电阻率的关系曲线基本呈现为抛物线,如图2所示。

图2 烟气温度与烟尘电阻率的关系曲线Fig.2 Relationship between flue gas temperature and soot resistivity

由图2可以看出:在低温区(低于100 ℃),粉尘导电主要依靠层粒表面吸附的水分或其他化学物质的离子进行,这种表面导电占优势的粉尘导电率称为表面电阻率,电阻率随着烟气温度的降低而降低;在高温区(大于200 ℃),粉尘层的导电主要依靠粉尘本体内部的离子或电子进行,这种本体导电占优势的粉尘电阻率称为体积电阻率,电阻率随着烟气温度的升高而降低;温度介于两者之间时,则表面电阻率和体积电阻率同时发挥作用,且电阻率处于抛物线的顶点区域,属于电阻率高点[7-9]。据此,一般燃煤电厂电除尘器设计选型时,工作温度要尽量避开电阻率较高的抛物线顶点区域。

试验研究证明了烟气温度与电阻率密切相关,并直接影响电除尘效率[10]。分析认为,高温烟气经过换热降温后,体积流量降低,电场烟气通道内的低温烟气流速也相应降低;同时,烟温降低会导致烟气中的SO3发生冷凝,形成液态粒子混合在烟气中形成气溶胶,酸性气溶胶具有极强的浸润性,在较高灰分的烟气环境中会快速与粉尘颗粒之间发生物理吸附和化学吸附,提高粉尘颗粒表面的电导率,进而降低其电阻率[11]。根据实测数据,烟气温度从100 ℃降至80 ℃的过程中,电阻率最大降幅可达1个数量级以上,可以使电除尘效率得到大幅提高,以满足更加严格的烟气排放标准。

该工程采用“烟气余热利用+低低温静电除尘”相结合的技术路线,建设独具特色的低低温静电除尘器,使电除尘器稳定运行在设计的90~110 ℃烟温区间,大幅降低电阻率,降低烟气量,提高运行电压,从而提高电除尘效率[12]。该工程实现了烟温调节、工况自动分析、反电晕自动检测控制及减功率振打等机电一体化协同控制,达到了系统运行最优、节能最佳的控制效果,低低温静电除尘器出口烟尘质量浓度低于15 mg/m3。

采用合理的余热利用装置降低静电除尘器里的烟气温度,主要有以下4方面的优势。

(1)提高电除尘效率。降低烟尘电阻率,降低处理烟气量(即增加电除尘器的比积尘面积),提高电除尘器运行电压。

(2)节能。低低温电除尘器系统中的余热利用换热装置可节省引风机电耗。

(3)节水。节省脱硫工艺水约30%。

(4)SO3去除率高。SO3去除率达70%~95%,可大幅减少下游金属设备的低温腐蚀。

3.3 高效脱硫协同除尘

该工程高效脱硫协同除尘系统按1炉2塔、3层喷淋层、双塔双循环的方案设计建设。设计脱硫效率不低于99.37%,一级吸收塔脱硫效率为85.00%,二级吸收塔脱硫效率为96.00%,吸收塔除尘效率为70.00%,出口烟气中SO2质量浓度小于35 mg/m3,粉尘排放质量浓度小于5 mg/m3。

在脱硫吸收塔入口和喷淋层之间增加一层FGDPlus,并通过计算流体动力学(CFD)模拟,对吸收塔尺寸、FGDPlus设计参数以及喷淋层及喷嘴的布置进行了优化,大幅提高了脱硫效率,与空塔喷淋相比实现了较低的运行电耗。该工程的FGDPlus经奥地利能源与环境公司(AEE)计算选型后建设,管径为80 mm,管净间距为60 mm。FGDPlus技术特点如下。

(1)形成持液层,强化烟气与浆液的接触,提高脱硫和除尘能力。在传统的空塔喷淋中,烟气和浆液接触是通过吸收塔浆液喷雾来完成的,喷雾液滴的表面和烟气接触,去除烟气中的SO2。将FGDPlus安装在烟气入口和第1层喷淋层之间,大量的循环浆液会在FGDPlus上形成一个稳定的持液层,为烟气和浆液提供了最为紧密的接触环境,降低了气液两相的反应阻力,增加了传质面积;同时,烟气穿过持液层,增加了烟气和浆液接触反应的时间。浆液穿过FGDPlus,可以使脱硫能力增强20%~30%,烟气中夹带的大部分粉尘通过FGDPlus表面形成的持液层后得以去除,提高了除尘能力[13-17]。

(2)对进入吸收塔的烟气进行整流。在传统的空塔喷淋中,烟气靠每次穿过喷雾层实现整流,即通过连续喷淋浆液阻力来重新分布烟气。但实际运行中,连续喷淋浆液时烟气已经通过了大部分吸收区,未能充分利用所提供的液气比。不均衡的气体分布导致吸收塔截面上液气比不均匀,液气比高的区域SO2和粉尘的去除效率高,而液气比低的区域SO2和粉尘的去除效率低。吸收塔内原本分布不均匀的烟气在穿过FGDPlus上形成的持液层后,会尽量均匀地分布在吸收塔截面。FGDPlus产生的阻力在气体和浆液刚接触时形成,并可以惠及吸收区。因此,浆液和烟气的接触在整个吸收区域都实现了优化[18-19]。

为进一步降低粉尘排放质量浓度,该项目采取了以下技术措施。

(1)根据CFD流场模拟结果,烟气在经过FGDPlus后、喷淋层之间、除雾器入口的速度分布偏差应不大于15%,通过增加FGDPlus,可使烟气在吸收塔内的分布满足以上要求。流场分布均匀程度的改善,有效提高了喷嘴出口液滴与粉尘颗粒的碰撞几率,从而提高了吸收塔内喷淋浆液对粉尘的脱除效率。

(2)优化喷淋层布置,提高覆盖率。喷淋层间距由1.8 m提高到2.0 m,延长烟气的停留时间,提高粉尘在吸收塔内的脱除效率。根据CFD流场模拟结果对喷淋层布置及喷嘴分布进行优化,改善浆液在塔截面分布的均匀性,单层喷淋层喷嘴的覆盖率可达200%以上。

(3)优化喷嘴选型,降低液滴粒径,提高效率。喷嘴采用高效同向双头喷嘴,即同一方向上有2个喷嘴,2个喷嘴喷出来的喷雾方向相反。采用此喷嘴可以产生粒径更小的雾滴(由常规的2 200 μm降低到1 600 μm),有效增大气液接触面积。双头喷嘴喷出的浆液反方向旋转,在旋转的过程中发生碰撞,能够产生二次雾化,进一步增加液滴与烟气接触的表面积,使得原本不能接触烟气的液滴内部转化为表面与烟气接触并反应,从而提高粉尘脱除效率。

(4)降低塔内烟气流速,提高粉尘捕捉几率。该项目吸收塔内烟气流速为3.46 m/s,延长了烟气在吸收塔内的停留时间,进而增强了液滴捕捉粉尘颗粒的几率。

(5)降低除雾器出口烟气中液滴的质量浓度,减少液滴浆液颗粒夹带。除雾器出口烟气液滴中夹带的浆液颗粒是吸收塔出口粉尘的重要组成部分,尤其是针对粉尘排放质量浓度要求高的机组,此部分浆液颗粒能占吸收塔出口粉尘排放的40%~80%。因此,有效降低吸收塔出口烟气中液滴的质量浓度可以显著减少吸收塔出口的粉尘排放。

该工程脱硫吸收塔采用FGDPlus技术及相关措施后,脱硫效率可达99.60%,除尘效率提高至85%以上,吸收塔出口烟气中SO2质量浓度小于35 mg/m3,烟囱入口处烟尘质量浓度可降至5 mg/m3以下。

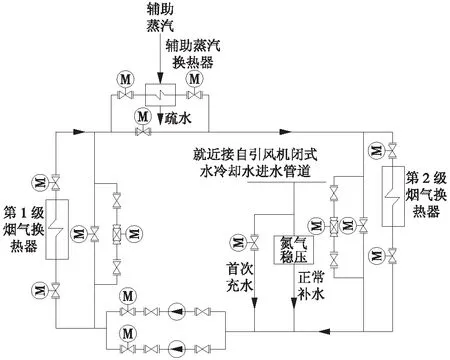

3.4 MGGH

设置2级换热器:在除尘器前设低低温省煤器,利用烟气余热加热凝结水,回收热量;在烟囱入口设烟气加热器,以循环水为媒介,吸收电除尘前的烟气热量,提高排烟温度至75 ℃,消除或减轻烟囱出口“白烟”现象。

MGGH装置水侧系统如图3所示。

图3 MGGH装置水侧系统Fig.3 MGGH water-side system

4 应用效果

该工程机组投产后,2台机组于2017年先后顺利通过环保验收,烟尘、SO2和NOx等排放质量浓度均达到并优于国家最新标准,同时优于设计值,真正实现了不上湿式除尘器的同时超低排放。采用低低温静电除尘器,保证出口烟尘质量浓度为6~15 mg/m3,降低了进入脱硫系统烟尘的质量浓度。二级吸收塔入口和喷淋层之间增加一层FGDPlus,改善了烟气分布的均匀度,延长了烟气与浆液的接触时间,显著改善了脱硫效率及除尘效率。余热利用换热装置节省脱硫工艺水约30%,投运余热利用装置时,SO3脱除率达到70%以上,电除尘器出口烟气中SO3质量浓度大幅降低。由于不采用湿式除尘器,减少投资约4 000万元。

5 结束语

本文介绍的超低排放技术路线真正实现了不上湿式除尘器的同时超低排放,可为后续新建火电机组或炉后超低排放改造提供参考。截至目前,新建机组已运行2年多,炉后烟气排放各项指标依然满足并优于国家超低排放要求,证明该项技术可以真正经受时间检验,应用前景广阔,社会效益显著。