6 kV电机永磁调速节能技术的应用与探索

王晓林,柯年凯

(华电湖北发电有限公司黄石热电分公司,湖北 黄石 435002)

0 引言

火力发电厂大量辅机由电机驱动,且多为大功率电机,电耗巨大。火力发电机组运行中根据电网调度指令调整发电负荷,配套辅机进行相应调整,而大量辅机电机为定速运行,采用阀门节流调节满足负荷要求。阀门节流调节能耗损失大,效率低,电机存在“大马拉小车”问题,所以对电机进行改造有较大节能空间。目前,调速方式主要有变频器调速和永磁调速2种方式。永磁调速具有结构简单、设备体积小、重量轻、调速范围大等优点,且此项技术是近年来国内开发的一项新技术,针对风机、泵类离心负载调速,具有高效节能、高可靠性、无刚性连接传递扭矩、可在恶劣环境下应用、极大减少系统振动、减少系统维护和延长系统使用寿命等特点[1-3]。

为研究高压电机永磁调速节能技术的应用及效果,本文选取火力发电厂烟气脱硫(FGD)系统大量使用的浆液循环泵进行6 kV电机永磁调速节能改造项目,探索节能效果。

1 脱硫系统浆液循环泵运行现况及分析

1.1 概况

黄石热电分公司#210机组(330 MW)。烟气脱硫工程现采用石灰石-石膏湿法烟气脱硫工艺,脱硫装置采用一炉两塔,一级吸收塔设4层浆液喷淋,分别对应4台浆液循环泵,二级吸收塔设2层浆液喷淋,分别对应2台浆液循环泵。目前机组实现了环保超低排放,年运行小时数约8 000;全年占比最大运行负荷工况下的脱硫装置入口SO2质量浓度约3 500 mg/m3(标态),烟囱入口排放值约20 mg/m3(标态)。烟气中SO2的质量浓度全年最大约4 500 mg/m3(标态),一级吸收塔喷淋层标高35.18 m,设计浆池区高度为12.31 m。

1.2 设备状况及问题分析

随着电力建设的迅猛发展和电站装机容量的不断增大,湿法脱硫装置整体配套设备耗电量约占整个厂用电的1%。

脱硫浆液循环泵作为FGD系统中最主要的设备,其耗电量约占整个脱硫系统的70%,在火电厂完成超低排放改造后,浆液循环泵的数量、耗电量大幅度增加,脱硫用电率居高不下。黄石热电分公司2017年完成#210机组超低排放改造后,为保障环保指标达标,在机组负荷波动时脱硫系统只能通过频繁启、停浆液循环泵增减石灰石浆液喷淋量来及时调整,脱硫系统响应速度慢,烟囱总排口SO2质量浓度波动大,且6 kV电机频繁启停不符合安全规定,影响其寿命,增大了现场的运行和检修工作量。

2 电机永磁调速原理及应用案例

2.1 永磁调速装置

2.1.1 永磁调速装置的控制原理

在输入速度一定的情况下,永磁柔性传动装置输出速度、输出扭矩和永磁体转子与导体转子的啮合面积有关,啮合面积越大,切磁力线越多,产生的力矩就越大,反之就越小。两者啮合面积最大,产生的力矩最大,所以永磁柔性传动装置的输出速度、输出扭矩和输出功率都是最大的;当永磁转子和导体转子的啮合面积减小,导体转子随电机旋转时切割的磁力线减少,故此时产生的力矩减小,永磁柔性传动装置输出的速度和功率也相应减小;当导体转子和永磁转子无啮合面积时,两者之间不存在力的作用,电机出于空转状态,永磁柔性传动装置无输出功率;可以实现电机和负载的完全脱离;将永磁调速装置安装于系统中,永磁调速装置可响应于过程信号,控制系统接收和处理压力、流量或其他过程控制信号。通过执行机构调整啮合面积,从而调整负载端的转速以满足控制要求[4-6]。

2.1.2 永磁调速装置的特点[7-10]

(1)调速范围宽。可在电机转速98%的范围内对负载进行无级调速。

(2)可实现过程控制,响应速度快。永磁调速装置接收标准4~20 mA电流信号,根据输入信号调节负载转速,满足系统需求。

(3)轻载启动,启动电流冲击小。永磁调速装置在启动时,将啮合面积调节到最小,实现空载启动,可极大地降低电机的启动电流与启动时间。

(4)可靠性高,维护少。设备结构简单,故障率低,维护成本低。

(5)使用寿命长。永磁调速装置的使用寿命可达25 a。

(6)节能。通过调节负载端转速,提高效率,减少管路损失,减低电机负荷,节能效果明显。

(7)适应于各种严酷工作环境,如电网电压波动较大,谐波含量较高,易燃、易爆,潮湿,粉尘含量高,高温、低温等场所。

(8)无谐波干扰。非接触性的机械联结,不产生谐波干扰。

2.2 永磁调速节能改造对喷淋层喷嘴工作环境的影响

浆液循环泵6 kV电机永磁调速装置改造以后,通过改变泵的转速对流量进行调节,其实质就是改变泵的工作点,使泵的特性曲线下移,最终使运行参数满足工艺要求。由于工作点是由泵的特性曲线和管路特性曲线所决定,只要改变2条特性曲线之一便能达到目的,如图1所示。图1中Q表示水泵流量;h表示扬程;η表示水泵效率;R1,R2代表整个浆液管路阻力特性曲线,流量越大,阻力越大;n1,n2为浆液循环泵不同转速下的工作曲线;A,B,C代表泵不同工作转速下的工作曲线与管路特性曲线交汇点,即实际浆液循环泵工作状况;h1,h2,h2′分别代表工作点A,C,B3点对应的扬程;阴影区域指泵工作曲线与管路特性曲线交汇的工作区间。

图1 泵的运行特性曲线Fig.1 Pump operating characteristic curves

在浆液循环泵工作流程中,降低浆液循环泵电机功率P,喷嘴入口浆液动压pB会随之降低。当喷嘴一定时,射程会随着压力的降低而降低,而且喷嘴工作压力和喷嘴直径的比值在一定程度上反映了喷嘴的雾化程度。喷嘴工作压力和喷嘴直径的比值越小,液滴直径越大,雾化效果越差,浆液脱硫效果越差。

图2 不同转速下浆液喷淋情况Fig.2 Spraying conditions of slurry at different rotary speeds

表2 浆液循环泵电机和水泵的设备参数Tab.2 Parameters of the slurry circulation pump motor and the water pump

但是只要pB>0,也就是浆液循环泵功率大于浆液池液面和喷淋层之间的静压差时,浆液均能到达喷淋层进行喷淋,通过反应降低烟气中SO2质量浓度。

根据流体力学原理:水泵的流量qm与转速n成正比,扬程h与转速n的平方成正比,电机功率P与转速n的3次方成正比。即:

qm1/qm2=n1/n2,

h1/h2=(n1/n2)2,

P1/P2=(n1/n2)3,

一级吸收塔喷淋层标高35.18 m,设计浆池区高度12.31 m,浆液循环泵扬程23.00 m,根据公式,压力p=ρgh,h1/h2=(n1/n2)2,取经验值永磁调速装置输出最低转速约为1 380.0 r/min。

不同转速下浆液喷淋情况大致如图2所示。由图2可以看出,浆液循环泵实际转速在额定转速70%~80%时,浆液喷淋雾化效果差。随着浆液循环泵频率的增大,浆液喷淋量逐渐增大,雾化效果不断加强,脱硫效果也随之不断增强。

2.3 永磁调速装置在浆液循环泵上的应用

由于浆液循环泵的出力无法随机组负荷及出入口SO2质量浓度变化进行合理调节,因此将1台浆液循环泵电机进行永磁调速装置改造,用于调节出口烟气SO2排放质量浓度,从而在满足超低排放标准内尽可能降低厂用电率。

黄石热电分公司选取浆液循环泵6 kV电机进行永磁调速节能改造,系统及设备参数见表1、表2。

表1 机组及脱硫系统浆液循环泵的运行参数Tab.1 Operating parameters of the unit and the slurry circulation pump in the desulfurization system

对于浆液循环泵而言,工作流程简图如图3所示。

浆液循环泵将石灰石浆液从液面高度为hA=12.31 m的浆液池中抽出,打至hB=23.00 m高的喷淋层进行喷淋,从而吸收烟气中的SO2,降低SO2排放质量浓度。

通过现场论证和勘察,浆液循环泵进行永磁调速装置改造后,随着浆液循环泵转速的不断增加,泵的运行电流逐渐增加,同时喷淋层的浆液喷淋流量、喷淋效果随之提高。在不同入口SO2质量浓度、运行负荷工况下,永磁调速装置能够在满足超低排放要求的前提下合理调节烟气出口SO2质量浓度,从而有效降低脱硫耗电率。

表3 不同转速运行状态下的设备振动值、轴承温度、密封运行参数Tab.3 Amplitudes, bearing temperatures, and sealing operation parameters under different rotary speeds

注:1.每种开度测试状态持续运行不低于5 min,数据稳定后记录相关数值; 2.永磁设备现场运行环境温度为35.0 ℃,进水压力为0.150 MPa; 3.进水流量4 t/h,设备运行过程密封性良好;4.测试时间为2019年10月17日。

图3 浆液循环泵工作流程简图Fig.3 Schematic flow diagram of the slurry circulation pump

2.4 永磁调速装置改造方案

永磁调速装置的安装方式经过系统优化设计后,以安装简单和工程施工可靠为目标,需将电机后移,调速装置安装在电机与(浆液循环泵)减速机之间,如图4所示,同时配置循环冷却水箱辅机。

图4 永磁调速装置主机部分现场照片Fig.4 Photo of the main engine of the permanent magnet speed regulation controller

2.5 6 kV电机永磁调速节能机型性能测试及可靠性评估

浆液循环泵6 kV电机完成永磁调速节能改造后,启动浆液循环泵运行稳定,调节电动执行器开度,记录永磁调速装置不同转速下各运行状态的振动值(永磁侧、电机侧及浆液循环泵侧)及轴承温度、水密封性等性能参数。整个调节测试过程中,永磁主机3个方向的振动值(水平、垂直和轴向3个方向均小于0.08 mm)和轴承温度值(<80 ℃)均在合格范围之内,永磁调速装置和浆液循环泵运行稳定,不同转速运行状态下的设备振动值、轴承温度、密封运行参数见表3,永磁调速装置分布式控制系统(DCS)控制显示画面如图5所示。

2.6 6 kV电机永磁调速节能性能评估

2.6.1 节电效果评价标准

(1)改造前浆液循环泵电机功率为

Pq=1.732×U×I×cosφ,

式中:U为电机电压,kV;I为电机运行电流,A;φ为电机功率因数。

(2)改造后浆液循环泵电机功率为

Ph=1.732×U×I×cosφ×(nh/nq)3,

式中:U为电机电压,kV;I为电机运行电流,A;φ为

图5 永磁调速装置DCS控制显示画面Fig.5 DCS control display screen of the permanent magnet speed controller

电机功率因数;nq为改造前电机额定转速;nh为改造后永磁调速装置输出转速。

(3)永磁调速装置改造后,机组常用负荷工况下,节电率为

λ=(Pq-Ph)/Pq。

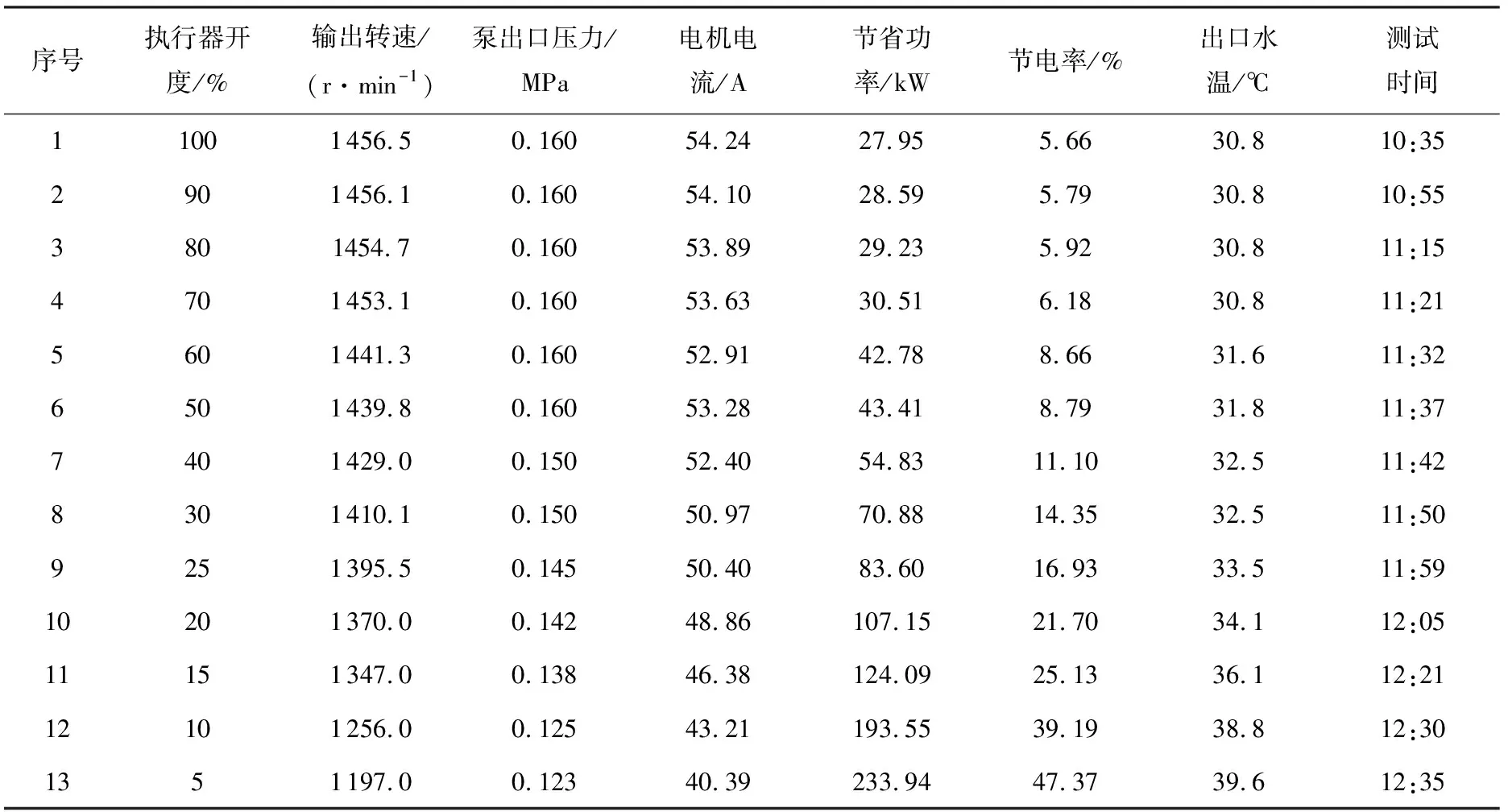

2.6.2 带载测试节能评估

630 kW永磁调速装置带载运行后,需要确定浆液循环泵在满足生产需要的最低泵出口工作压力值以及此值对应的工作转速,作为运行测试的下限,标定对应的工作电流,从而计算出对应运行状态的节电率。电机的额定电流是74.70 A,永磁改造前电流均值为54.00 A。因此,结合不同输出转速下的永磁电机及浆液循环泵工艺参数,按照上述节电效果评价标准中节电率计算公式得出相应状态下的节电率,见表4。

表4 不同输出转速下的永磁电机节电率及相关参数Tab.4 Energy saving rates and related parameters of the permanent magnet motor at different output rotary speeds

注:1.电机额定参数:电流74.70 A,功率因数0.88,电压6 kV,额定转速1 485.0 r/min; 2.永磁改造前电流均值54.00 A作为改造前浆液循环泵运行对比电流数据基准; 3.浆液循环泵6 kV 电机永磁调速输出转速的安全范围1 347.0~1 457.0 r/min, 因此其实际运行最大节电率为25.13%。

3 结论

开展浆液循环泵6 kV 电机永磁调速节能改造后,在保障超低排放的情况下提高了#210机组脱硫系统安全、经济运行的效果,降低了设备电耗率,提高了电机的安全性。总结如下:

(1)结合浆液循环泵6 kV电机永磁调速装置带载测试的数据结果,以及不同转速条件下对出口SO2排放质量浓度的影响,判断浆液循环泵6 kV电机永磁调速输出转速的安全范围为1 347.0~1 457.0 r/min,永磁装置执行器开度调节范围为15%~100%。

(2)浆液循环泵6 kV电机永磁调速节能改造后具有良好的节电效果,尤其是在低负荷工况下,节能效果更加明显。最低转速1 347.0 r/min对应节电率为25.13%,按脱硫系统年运行7 000 h,电价0.416元/(kW·h)计算,预测年最大节电量868.696 MW·h,年节省成本36.14万元。

(3)浆液循环泵6 kV电机永磁调速节能改造后,运行人员对烟囱入口SO2排放浓度的控制手段更加灵活,避免了因工况变化,需频繁启、停备用浆液循环泵的情况,对提高设备的安全性、可靠性有更为重要的意义。

(4)通过综合比较改造前后各种工况条件下SO2排放情况,浆液循环泵6 kV电机永磁调速改造后,增强了SO2排放调整的灵活度,缩短了指标异常的时间。另外,通过精细化调整以及各种运行手段协调配合,一方面使运行人员调节起来更加顺畅、及时有效,另一方面能够实现对SO2排放质量浓度的精准控制。

(5)电机永磁调速节能改造的应用与探索,可为国内火力发电厂开展的类似工作提供借鉴与参考。