基于GSE平台的蒸汽试验系统边界的动态控制仿真

苑龙飞,宋杨,赵观辉,吴毅,黄杰,黄威霖

1中国舰船研究设计中心,湖北武汉430064

2中国船舶重工集团有限公司,北京100097

0 引 言

为了提高蒸汽试验系统的安全性与经济性,必须开展准确、实时的仿真研究,其中GSE仿真软件针对两相流系统的仿真精度很高,不但可以进行动态数据监控和连续过程仿真,还可以准确模拟试验系统的局部参数,是目前国内外核电领域广泛应用的仿真开发平台之一。基于GSE仿真平台,郑建涛[1]建立了燃气轮机系统的主要设备模型,研究了系统的动态特性;薛朝囡等[2]建立了某600 MW超临界锅炉对流受热面模型,研究了锅炉热力系统的变工况特性;方桐毅等[3]建立了涡轮增压机组的仿真模型,研究了主锅炉装置总体布局导致的进排气管长度变化对机组功率平衡特性的影响。

台架试验是蒸汽系统设计验证与研究的重要手段,而对于台架试验系统的特性分析而言,能否准确模拟边界条件是至关重要的影响因素[4]。在研究动态特性时,对于某些特殊工况,上游边界会提出流量线性变化的控制要求,而在工程中则往往难以实现。目前,有关蒸汽流量边界动态控制方面的研究成果并不多,吴淏等[5]建立了蒸汽供应系统模型,并采用开环控制、闭环控制等手段研究了3条支路供应蒸汽的流量控制方案,但其研究成果并不适用于线性变化的流量边界(尤其在多支路耦合的工况下)。张小亮等[6]提出了一种智能算法——模糊自适应PID智能温度控制算法,具有很高的稳态精度和动态特性,该方法主要适用于温度控制。沈永凤[7]针对利用膨胀系数法修正JTopmeret计算阀门阻塞流问题方面的不足,开展了蒸汽系统调节阀选型设计与仿真研究,显著提高了调节阀的仿真模型精度。

综上所述,目前国内尚未开展蒸汽流量边界动态控制方面的仿真研究,因此本文将利用GSE软件平台搭建台架试验系统的图形化仿真模型,开展流量边界的线性变化控制仿真研究。在此基础上,针对2种流量控制方案进行仿真对比分析和试验验证,最终形成一种可行的动态流量边界控制方法,用以为蒸汽系统的台架试验系统提供技术支撑。

1 蒸汽系统的台架试验系统

1.1 系统组成

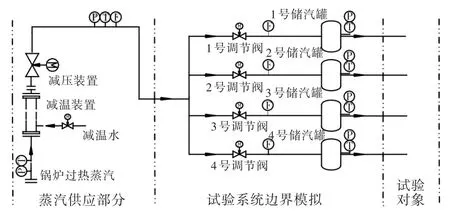

本文的研究对象是某蒸汽系统的台架试验系统,其组成如图1所示,主要由蒸汽供应部分、试验系统的边界模拟部分和试验对象3个部分组成。蒸汽锅炉产生的高压过热蒸汽经减温装置和减压装置后,即可成为满足试验要求的微过热蒸汽,其参数如表1所示。4台高压储汽罐作为试验系统的上游边界,负责入口蒸汽的参数控制,而蒸汽的流量控制则由1~4号调节阀来完成。试验对象即为蒸汽终端用户,由于不是本文的主要研究内容,故在此不详细介绍。

图1 蒸汽系统试验台架系统的组成Fig.1 Structures of bench test system of steam system

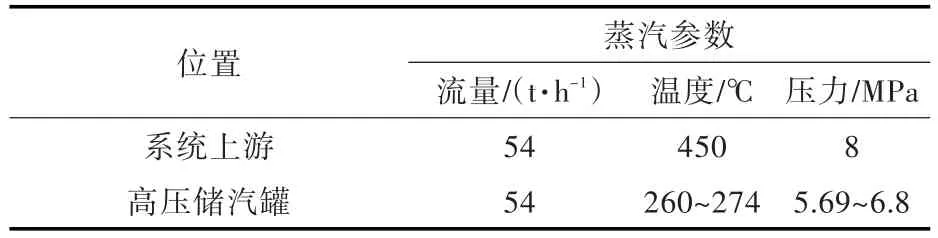

表1 蒸汽参数Table 1 The parameters of steam

1.2 试验控制要求

假定图1中台架试验系统的某一动态工况为:当触发信号给定后,系统下游某支路紧急关闭,蒸汽锅炉维持原有状态;减压装置阀位的开度维持不变,而1~4号调节阀开始动作,从而完成系统上游的流量控制。

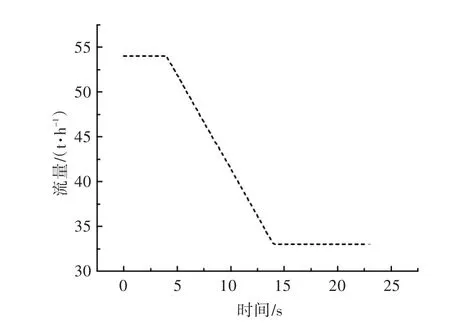

该工况下,系统上游的流量变化要求如图2所示,即在下游支路关闭后10 s内,系统上游4条支路的流量需要以近似线性的趋势减少约20 t/h。为了实现这一目标,需要合理控制1~4号调节阀的开度。下文将针对调节阀的控制方案展开研究。

图2 流量边界的变化曲线Fig.2 The variation curve of flow boundary

2 仿真模型

2.1 模型的建立

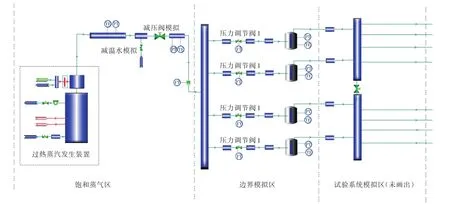

基于JTopmeret软件建立的蒸汽系统仿真模型如图3所示。其中锅炉模型在保证出口蒸汽参数与台架试验系统一致的前提下做了简化处理,且仿真模型管路的测点布置与台架试验系统保持一致。为了使仿真模型能够在特定工况下准确模拟台架试验所关注的参数变化情况,本文结合试验系统的热态调试数据对仿真模型进行了系统联调和修正,具体修正内容如下:

1)模型中管路的容积、阻力等参数与台架试验系统保持一致,并按照试验数据进一步修正仿真模型管路的阻力特性。

2)编写调节阀的修正程序,并利用膨胀系数法修正JTopmeret软件在计算阀门阻塞流问题方面的不足[7]。此外,阀门的动作时间、流体特性参数均按照试验系统的热态调试数据进行修正,用以保证调节阀的仿真模型能够真实地模拟台架试验系统的阀门运行特性。

3)仿真模型的控制逻辑与控制参数均与台架试验系统的PLC和DCS参数保持一致,包括PID参数、阀门动作时间等参数。

图3 台架试验系统仿真模型Fig.3 Simulation model of bench test system

2.2 模型的验证

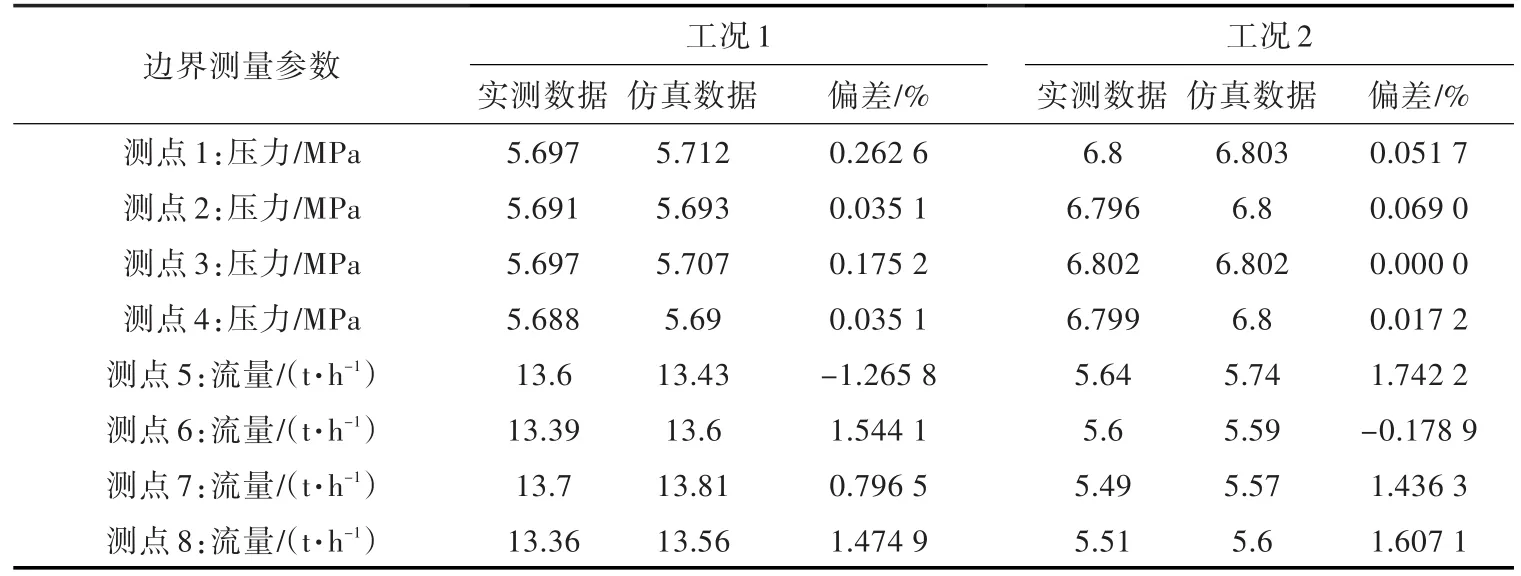

鉴于蒸汽系统台架试验系统中4条上游支路的流量和4个调节阀的特性基本一致,为了简化分析,本文仅选取1号调节阀来进行仿真数据(修正后的仿真模型)与台架试验数据对比。针对2种稳态试验工况,边界上游的压力与流量参数如表2所示,其中测点1~4为4个储汽罐的压力,测点5~8为4个储汽罐出口处支路的流量。

由表2可知,仿真数据与试验数据的吻合度较高,压力偏差值在0.5%以内,流量偏差值在2%以内,从而验证了本文仿真模型的准确性与有效性。需要说明的是,本文的试验数据均由测量仪表提供,而仪表可能存在误差,其中蒸汽流量的测量误差一般较大,不过本文的仿真模型并没有考虑这个影响因素。

表2 仿真数据与试验数据对比Table 2 Comparison of simulation data and test data

3 流量边界控制

3.1 流量控制方案

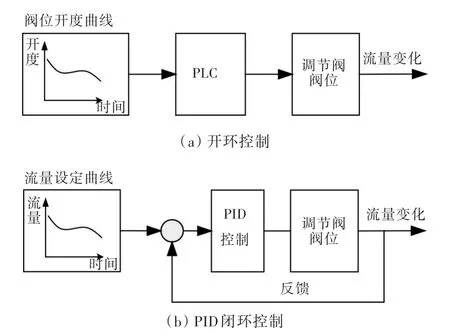

基于台架试验系统的总体配置、控制要求和测点布置,本文将采用开环控制和PID闭环控制[8-9]这2种控制逻辑方案(图4)。

图4 流量边界的控制方案Fig.4 Control schemes of flow boundary

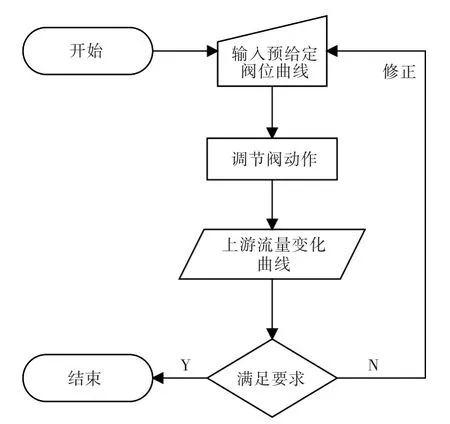

开环控制方案如图4(a)所示。将调节阀的开度变化曲线预先输入到PLC中,当给定试验信号后,即由PLC直接控制调节阀动作,从而实现流量变化的控制。该方案的控制逻辑很简单,无需整定控制参数,但其能否实现流量的精准控制取决于预先输入的调节阀开度曲线,因此这种控制方案往往需要进行多次迭代,如图5所示。

图5 开环控制方案的流程框图Fig.5 Flow diagram of the open-loop control scheme

PID闭环控制方案如图4(b)所示。首先,需要设定流量的控制目标值,然后,系统实时监测该支路调节阀之后的流量,并通过PID调整调节阀的开度,从而实现调节阀的控制。传统PID闭环控制对于恒定系统的边界控制效果较好,然而对于时变、耦合、不确定的复杂系统而言,可能无法达到预期的控制效果[10]。

3.2 流量边界控制的仿真分析

鉴于蒸汽系统台架试验系统中4条上游支路的流量和4个调节阀的特性基本一致,为了简化分析,本文仍将选取1号调节阀作为研究对象,而系统流量则采用系统上游入口处的总流量值。

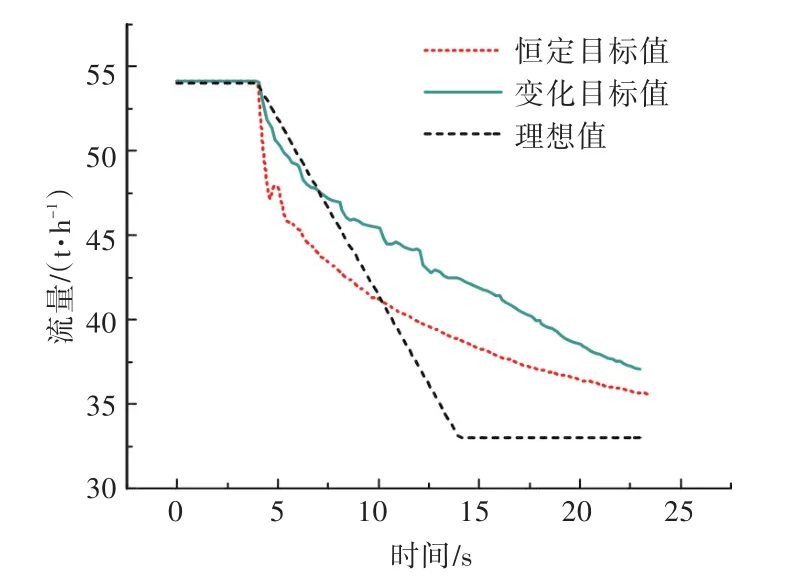

3.2.1 PID闭环控制

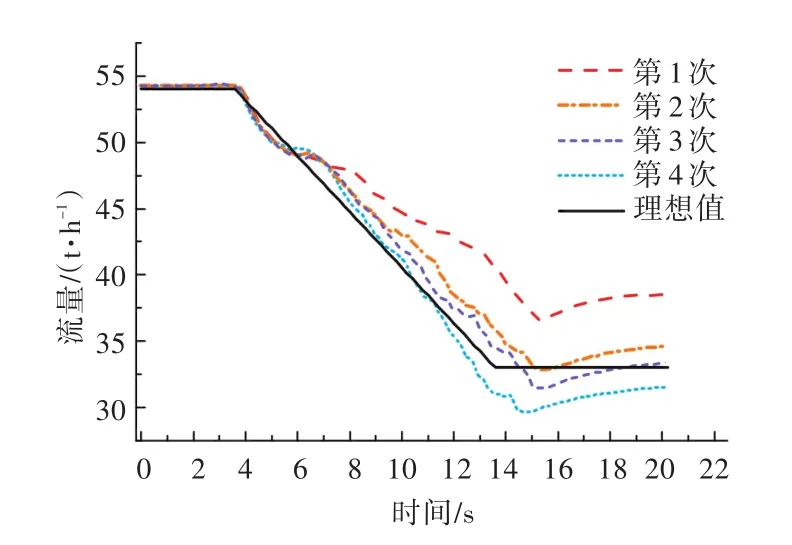

PID闭环控制方案的仿真结果如图6所示,其中理想值即为流量边界的线性变化曲线(图2)。本文设置了2个目标值:一个是恒定目标值,即将控制目标值设为流量最终值(恒定为34 t/h);另一个是变化目标值,即将控制目标值设定为变化值(在54~34 t/h范围内呈线性变化趋势)

图6 流量边界的变化曲线对比Fig.6 Comparison of variation curves for flow boundary under PID control scheme

由图6可知:与恒定目标值方案相比,变化目标值方案的线性度更优,但其在20 s内的流量变化值并未达到控制要求。恒定目标值方案的流量变化呈先陡后缓的趋势,更加难以满足控制要求。导致PID闭环控制效果不佳的原因主要是:在动态切换工况的过程中,入口流量受上游和下游支路的影响很大,如果采用传统PID闭环控制来调节入口流量,会出现闭环控制时间响应不及时、调制效果滞后等问题。因此,传统PID闭环控制并不适用于流量动态变化的系统。

3.2.2 开环控制

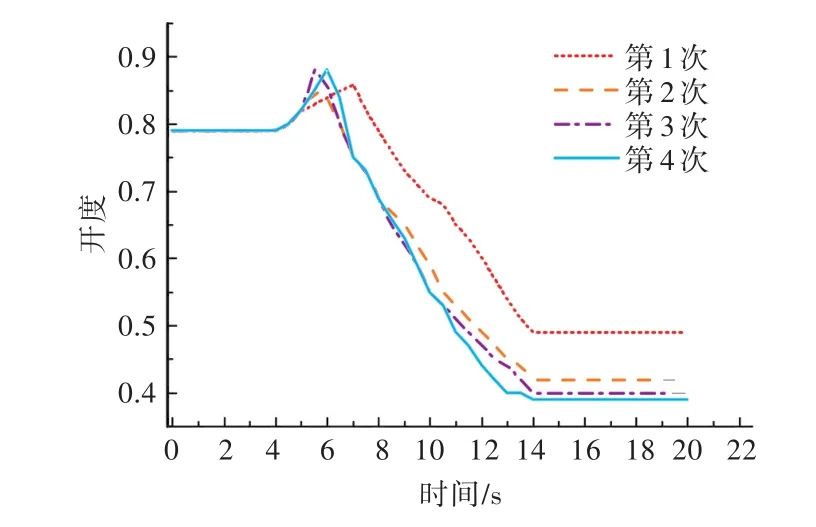

开环控制仿真中,调节阀的开度变化曲线和系统流量变化曲线的迭代过程分别如图7和图8所示。

图7中调节阀开度的变化过程为:在初始时刻(第0 s),阀位维持不变;给定信号后(第4 s),阀位开始动作,阀位开度先增大后减小;第14 s后,调节阀动作结束,并保持不变。由图8可知,经过4次迭代后,流量边界的变化曲线非常接近理想曲线,基本满足控制要求。

图7 调节阀开度的变化曲线Fig.7 The variation curves of valve opening

图8 流量边界的变化曲线Fig.8 The variation curves for flow boundary under open-loop control scheme

由整个迭代过程可知,流量变化曲线在每一次迭代后都会逐渐靠近理想值曲线。因此,通过反复调整调节阀的开度变化曲线,理论上可以满足任意的流量控制要求,但需要反复迭代尝试。鉴于蒸汽系统的安全性要求和经济性要求,在台架试验中进行反复迭代不太实际,可行的方案是通过实时仿真手段进行迭代并通过台架试验进行验证。

4 试验结果分析

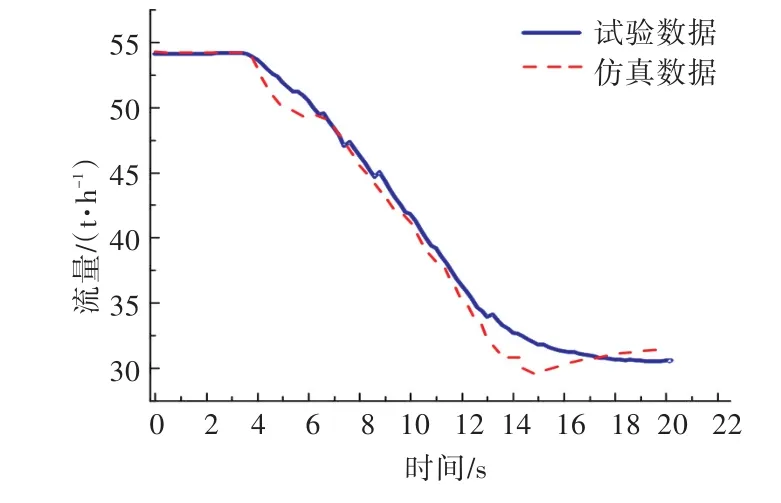

将开环控制仿真所得调节阀开度变化曲线(图7中第4次迭代曲线)输入台架试验系统的PLC中,开展动态工况试验。流量边界的仿真数据(图8中第4次迭代曲线)和试验数据对比结果如图9所示。

由图9的试验数据可知,台架试验系统的流量边界在10 s内以近线性的趋势减少了20 t/h,满足流量边界的线性控制要求。此外,仿真数据与试验数据的一致性也验证了本文仿真模型的准确性与有效性。

5 结 语

图9 仿真数据与试验数据对比Fig.9 Comparison of simulation data and test data

为了提出蒸汽系统台架试验系统的流量边界控制方法,本文利用GSE软件平台搭建了蒸汽系统台架试验系统的图形化仿真模型,并通过稳态工况下的试验数据验证了仿真模型的准确性。根据台架试验系统的流量边界控制要求,本文提出了2种调节阀的控制方案并开展了仿真对比分析。研究结果表明,多次迭代的开环控制方案可以满足流量边界的近线性变化要求,而传统PID闭环控制方案则并不适用。