茶多酚产业现状与发展展望

左小博 ,孔俊豪 *,杨秀芳 *,高悦,周军勇 ,苏小琴 ,谭蓉 ,刁春华

(1.中华全国供销合作总社杭州茶叶研究院,浙江杭州310016;2.浙江省茶资源跨界应用技术重点实验室,浙江杭州310016;3.湖州荣凯植物提取有限公司,浙江湖州 313026;4.杭州怡倍嘉茶叶科技有限公司,浙江杭州310030)

茶叶作为我国重要的传统特色农产品已有几千年栽种及饮用历史,其营养、保健和药理功效也被广泛证实和认可[1]。茶多酚(TP,Tea polyphenols)是茶叶所含多羟基酚类化合物的总称,其主要成分包括黄烷醇类、花色苷类、黄酮类、黄酮醇和酚酸类等。其中,黄烷醇(儿茶素类)类化合物约占茶多酚总量的65%~80%,是茶叶滋味、色泽和保健功效得以发挥的关键成分。随着人口老龄化趋势加剧以及大众保健意识的提高,茶多酚在功能性终端产品中的开发利用将进一步得到凸显[2-4]。

随着市场需求趋于多元以及消费者对绿色天然健康产品的青睐,茶多酚的提取、分离纯化技术已逐渐成为影响茶多酚产业下游产品开发及应用的关键。然而,不同地区和企业采用不同的生产工艺,标准和原料品质多样,使得茶多酚产品规格种类差异较大,即使酚类成分含量接近,但其内在具体组成也存在较大差别,在一定程度阻碍了茶多酚功效的充分发挥和高值化利用,不利于茶叶深加工产业转型升级。研究茶多酚制备工艺及标准化现状,促进产业各环节都能得到所期望的稳定产品,对于突破茶多酚产业发展瓶颈以及终端产品的开发和推广具有积极作用[5]。文章从茶多酚的产业现状及趋势,分离纯化技术以及标准现状等方面进行综述,以期为茶多酚提制技术的创新绿色发展及相关标准化研究提供理论参考。

1 茶多酚产业发展现状

“十三五”期间,我国经济发展步入新常态,随着大众对产品健康功效不断追求所推动的消费升级,茶多酚市场发展动力愈发强劲。在当前茶产业结构失衡、产能过剩新形势下,茶制品深加工和跨界应用仍是承载茶产业提档升级的主要途径,开发前景广阔。茶多酚作为茶叶关键活性组分,以其优异的活性功效和绿色天然属性在推动茶资源高值化利用和实现产业提质增效方面扮演的角色至关重要[6]。有数据显示,2015年我国茶多酚市场销售总量达3233吨,其中60%以上销往国外,全年总产值达8.98亿元,预计2020年茶多酚产量将达5731吨[7-8]。随着茶多酚应用研究不断深入,其应用领域逐年扩大,市场规模快速增长。据统计,国内茶多酚企业生产规模通常在100~300吨/年,国内茶多酚总产量接近5000吨/年,主要以原料或食品添加剂应用于食品加工、保健品、日用化工等领域。

目前我国茶多酚生产加工企业近50余家,主要分布于长三角、湖南、四川等地区,区域分布相对集中[9]。其中包括湖州荣凯植物提取有限公司、四川禹伽茶业科技有限公司、浙江绍兴东灵保健食品有限责任公司、无锡太阳绿宝科技有限公司、江苏德和生物科技有限公司、晨光生物科技集团股份有限公司等。

从需求侧分析,茶多酚价格目前上涨空间不明显。以酒石酸亚铁比色法测定计量的茶多酚纯度为例,2001年,纯度为80%的茶多酚国内市场价约120~170元/kg,而目前80%纯度的茶多酚国内市场价约80~150元/kg[10-11]。茶多酚价格亦随着产品质量指标的要求也更加趋于细化和严苛。产品类别也随着市场的细化分为茶多酚、儿茶素、单体儿茶素、改性茶多酚等。

2 茶多酚加工技术现状

茶多酚在食品加工、医药、日用化工等领域应用广泛,其提取和分离纯化技术是影响茶多酚应用的关键。依据纯度不同,茶多酚呈现出从淡黄色至茶褐色的粉末状,易溶于温水、乙醇、甲醇、丙酮和乙酸乙酯等[12-14]。按化学组成,茶多酚中儿茶素类化合物主要由表儿茶素(EC,(-)-epi-catechin)、没食子儿茶素(GC,(+)-gallocatechin)、表没食子儿茶素(EGC,(-)-epi-gallocatechin)、表儿茶素没食子酸酯(ECG,(-)-epi-catechin-3-gallate)、表没食子儿茶素没食子酸酯(EGCG,(-)-epigallocatechin-3-gallate)等多种单体组成,其中EGCG约占儿茶素总量的50%~80%,是最重要的功能性成分之一[15]。对茶多酚提制工艺和新型制备方法梳理分析,以期为不同规格茶多酚产品的开发提供参考和借鉴。

2.1 茶多酚提取分离技术现状

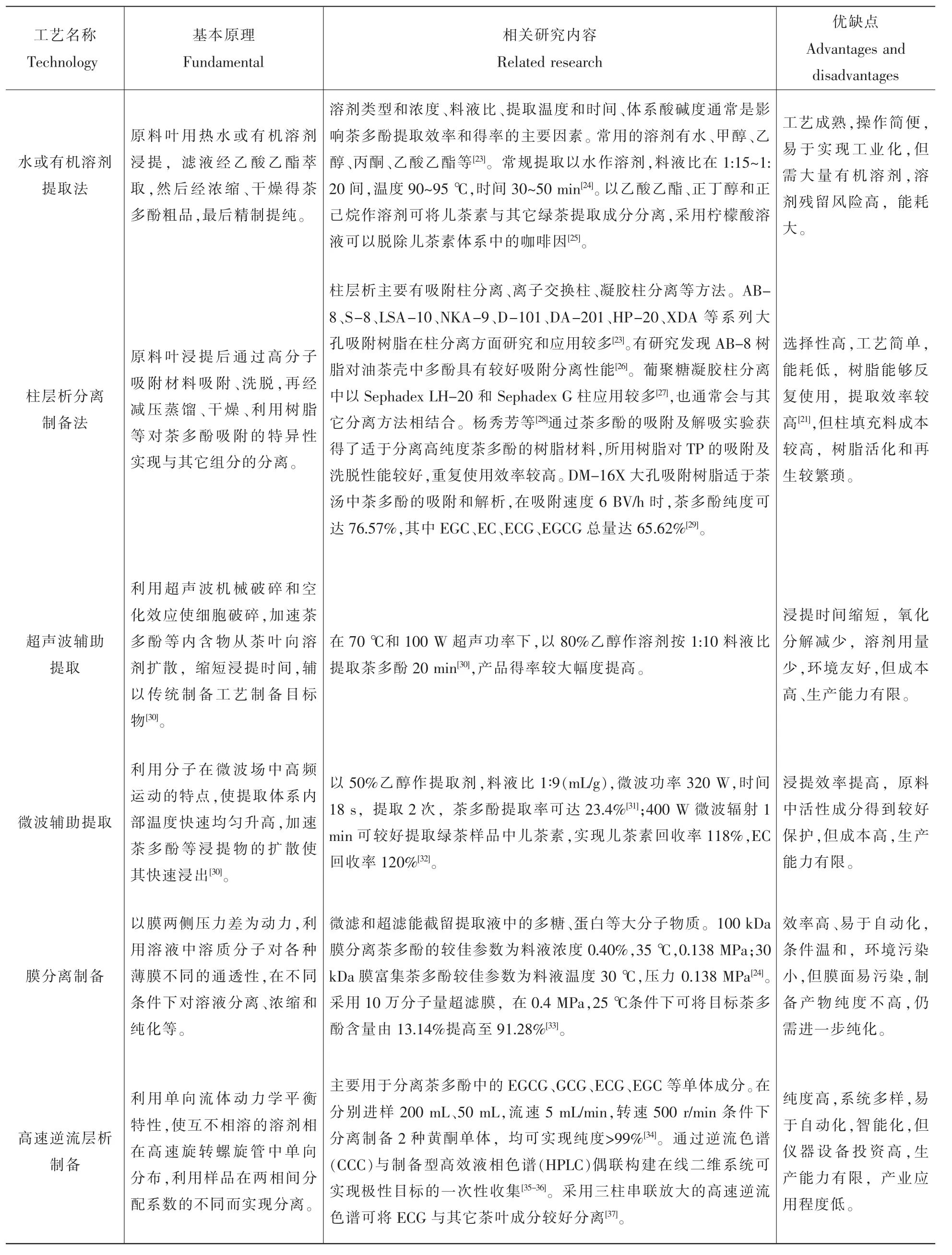

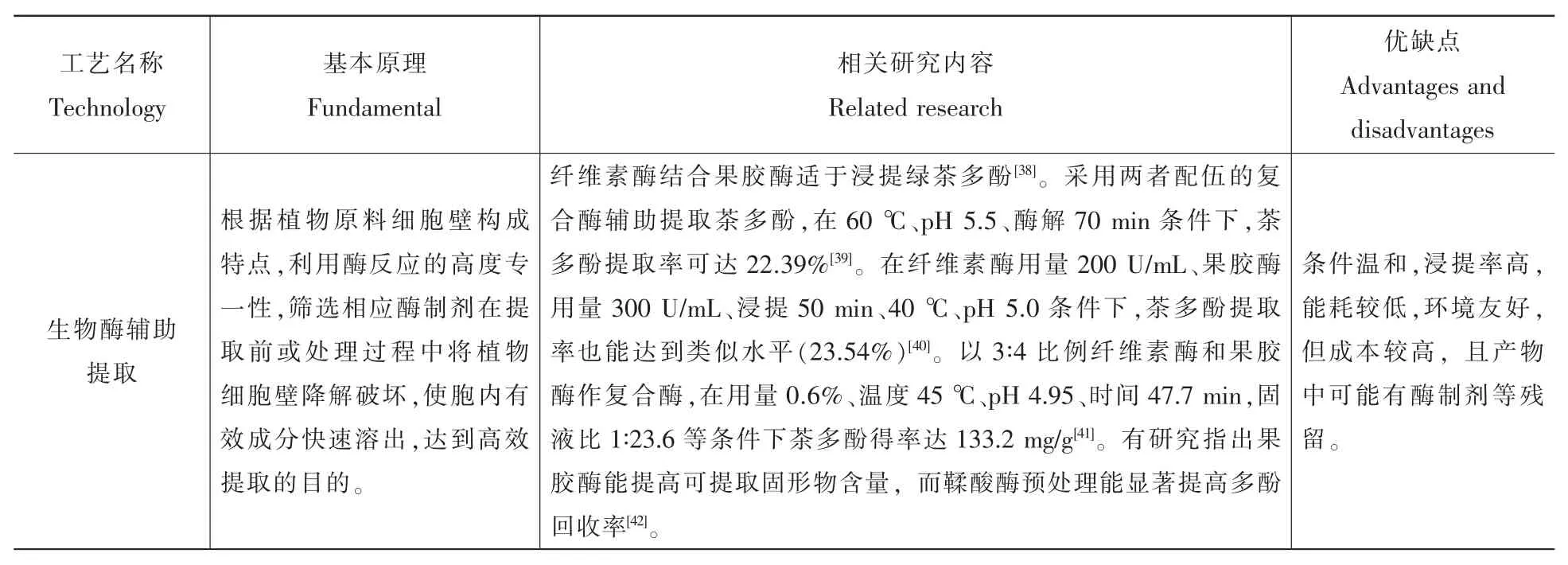

目前,茶多酚的生产技术根据其制备单元分为提取和分离。根据提取原理不同,有溶剂浸提、超声波提取、微波提取、酶法辅助浸提等[16],分离纯化技术有柱层析分离制备、膜分离、高速逆流层析、溶剂富集等。各项技术的优缺点及特性,参见表1。

茶多酚的提制效率和产物纯度等受物料粒径,溶剂极性、料液比、提取时间和温度等因素的多重影响。有研究发现,40%乙醇水溶液作溶剂在长时浸提儿茶素中作用明显[17]。将不同提制技术与提取剂相互组合,可得到不同规格的茶多酚系列化产物[18-19]。研究表明,以蒸馏水作溶剂制备的茶多酚比用自来水采用同等方法制备的多酚表现出更高的抗氧化活性,同时产品得率也大为提高[18]。有机溶剂萃取法可提高儿茶素提取率,离子沉淀则可提高产物中GC的含量[20]。

2.2 茶多酚生产技术创新趋势

表1 茶多酚部分提取分离工艺比较分析[21-23]Table 1 Comparative analysis of partial extraction and separation technology of tea polyphenols

工艺名称Technology基本原理Fundamental相关研究内容Related research优缺点Advantages and disadvantages生物酶辅助提取根据植物原料细胞壁构成特点,利用酶反应的高度专一性,筛选相应酶制剂在提取前或处理过程中将植物细胞壁降解破坏,使胞内有效成分快速溶出,达到高效提取的目的。纤维素酶结合果胶酶适于浸提绿茶多酚[38]。采用两者配伍的复合酶辅助提取茶多酚,在60℃、pH 5.5、酶解70 min条件下,茶多酚提取率可达22.39%[39]。在纤维素酶用量200 U/mL、果胶酶用量300 U/mL、浸提50 min、40℃、pH 5.0条件下,茶多酚提取率也能达到类似水平(23.54%)[40]。以3∶4比例纤维素酶和果胶酶作复合酶,在用量0.6%、温度45℃、pH 4.95、时间47.7 min,固液比1∶23.6等条件下茶多酚得率达133.2 mg/g[41]。有研究指出果胶酶能提高可提取固形物含量,而鞣酸酶预处理能显著提高多酚回收率[42]。条件温和,浸提率高,能耗较低,环境友好,但成本较高,且产物中可能有酶制剂等残留。

近年来,随着技术的演化和发展,茶多酚提制效率和产品品质得到了进一步提高。一方面表现为产品纯度不断提高,同时单位产品的生产成本不断下降,另一方面,产品规格多样化,即不同操作单元都能对茶多酚进行差异化提纯分离,获得规格不一的系列化产品,满足市场多元化需求[22,43]。

目前,开发“绿色技术”、发展“绿色工程”已逐渐成为茶多酚提取分离领域的研究热点。绿色环保及目标产物的质量安全等指标正成为提制技术选择的首要考虑因素。超临界流体萃取(SFE),超声辅助提取(UAE),微波辅助提取(MAE)等现代绿色提取技术作为传统提取方法的替代发展较快。绿色化提取技术的实施主要包括3个与工艺变量优化相关的方面,即原料绿色、溶剂绿色和排放绿色[44-45]。超临界流体萃取(SFE)常被用于农产品副产物中天然产物的提取[46],其优势独特。但由于植物多酚在超临界CO2(SC-CO2)中溶解度较低[47],需在SC-CO2中添加改性剂以提高酚类化合物溶解度及回收率。同时,微波辅助提取和超声提取作为绿色提取技术在提高产品得率方面应用潜力巨大。高强度的超声空化及热聚集效应,能提高多酚回收率并缩短提取时间,而微波提取则具有降低多酚降解和差向异构化风险的优势[20]。但各项绿色技术是否发展成熟,还有待结合技术产业化的经济性和适用性来综合考量和检验。

在制备效率日益提高的同时,不同操作单元的多方集成化是茶多酚提制技术发展的另一趋势。如双水相协同超声法提取绿茶中茶多酚[48],膜过滤结合大孔树脂吸附分离[49],超声耦合双水相提取及微波-超声同时耦合双水相提取多酚的新工艺等[50-52],可以在缩减提取时间、提高产品得率的同时实现品质提升。

3 茶多酚产业面临的挑战

3.1 加工环节安全性风险

茶多酚生产制备过程中,由于采用溶剂提取、咖啡因脱除等工序,容易存在乙酸乙酯、氯仿等有机溶剂残留风险。如在常规有机溶剂提取中,乙酸乙酯残留已成为茶多酚产品安全性控制的主要指标之一。此外,由于茶多酚提取原料来源广泛、性质不一,给目标产品农药残留带来风险。作为全球最大的茶多酚生产国,我国茶多酚产量大约占全世界的60%以上,但我国茶多酚产品溶剂和农药残留尚缺乏统一标准和测定规范。面对溶剂残留指标多且不易脱除、检测成本攀升,标准和检测规范缺失、产品市场多元的环境,大部分企业仅对主要溶剂残留作简单要求,如要求乙酸乙酯残留量低于5 μg/g等,且常规分析方法难以实现精确监测[53]。

3.2 下游产品开发应用的拉动效应不足

近年来,由于茶叶产量逐年增加,茶多酚产品的开发和应用成为解决产能过剩,实现茶资源高效利用的主要途径。随着茶多酚功能特性研究的不断深入,相关产品也日趋丰富和多元,涵盖了食品饮料、医药保健、日化洗护、化工原料等诸多领域[54-55]。然而,在功能挖掘特色化、产品开发系列化、市场应用规模化、品牌建设引领化,消费需求结合有机化等方面还存在一定发展空间。茶多酚原料与终端产品间的品质关联度还有待进一步强化,这也在一定程度影响了茶多酚产业上游提高原料品质、创新工艺参数、丰富产品规格等级的积极性。

3.3 流通环节的贸易壁垒

由于国内生产企业同质竞争、进口国贸易保护主义抬头、价值链低端,以及法规政策国外宽松,国内严格,因此,出口是茶多酚贸易的主要途径。与此同时,国际茶多酚进口企业对产品的安全卫生指标如溶剂残留和农残等已是必检项目。这一趋势将进一步导致国内外贸易壁垒的产生和积聚,从而极大影响茶多酚产业的持续健康发展。此外,吸附树脂分离纯化作为茶多酚提制的主流技术应用广泛,但由于树脂生产原料、工艺参数及型号和质量千差万别,在应用过程中易导致终端产品树脂残留风险。而目前还未有树脂残留统一的限量检查方法及标准规范,大部分主要依据各国药典中相关标准,如美国FDA要求提取剂中二乙烯苯含量低于50 ppb。标准和检测规范的缺失已成为限制吸附树脂在茶多酚产业更好应用的瓶颈之一[56-57]。

3.4 标准体系不完善

目前,国际上迄今尚无茶多酚的产品标准,国内茶多酚自1995颁布的QB 2154《食品添加剂茶多酚》以来,近年来又出台了2个产品标准。其一是GB/T 31740.2—2015《茶制品第2部分:茶多酚》,其二是GB 1886.211—2016《食品添加剂茶多酚 (又名维多酚)》。相应规定了茶多酚的分类、规格、技术要求和理化指标,对茶多酚生产企业既提供了技术指导,也完善了产品质量安全指标体系。随着茶多酚市场细分领域需求差异化和行业竞争加剧,对产品质量要求越来越高。产品规格和指标趋于细分化和特征化,如对于EGCG、咖啡因、溶剂残留等含量要求多元化[10]。针对茶多酚规格等级及其对应生产工艺尚无统一标准,难以满足产业规模化、标准化发展的客观需要,不利于国内外贸易开展和茶多酚市场的健康发展[58]。这就要求我们进一步建立健全茶多酚生产加工等基础性标准化体系[59]。

4 发展举措与展望

茶多酚作为理想的天然抗氧剂,生物活性多样,应用前景广阔。茶多酚在医药、保健品、日化等大健康领域的跨界应用对茶多酚生产技术提出了更高的要求、更细化的成分参数、更多的性能指标以保证产品纯度及单体含量规格等。市场规模的不断扩大和新兴全球市场发展,也对植物活性成分的现代提取分离工艺提出了更高要求[60]。一方面,要求不同分离技术的集成化高效发展以进一步提高茶多酚得率和纯度并降低能耗,如将溶剂提取与超高压提取技术相结合等均可达到较好分离效果[61-62]。另一方面,从扩散动力学和流体模型分析入手,研究不同提取工艺对提取效率和产品品质特性的影响。针对已有技术中的缺陷和不足进行研究和改进,促进茶多酚制备技术提质增效。如水力空化真空提取茶多酚[63],浸渍渗漏冷提取[64]等新兴提取技术的研究和探索等。

此外,也需认识到我国茶多酚产业发展面临的诸多挑战和瓶颈,如技术创新引领作用不凸显、创新技术没法正常落地、标准化体系不完善、上下游产业发展欠均衡、产品同质低价恶性竞争以及消费潜能的未被充分激发;关键性技术有待提升,在国际贸易中仍处于产业链末端,尤其是应用层面存在的技术壁垒一定程度掣肘了茶多酚等我国茶叶深加工产业的高质量发展。

为突破产业发展瓶颈,规范生产工艺流程并不断满足下游应用需求,争取国际贸易中的话语权,亟需在产业技术绿色化、工艺流程标准化、产品规格规范化、应用研究多元化等方面进一步深入研究和推进。同时,积极培育优质高效的终端产品,推动系列化产品迭代升级,加快核心品牌打造,着力突破和解决茶多酚在应用层面稳定性差、相容性低、生物利用度不高等技术瓶颈,充分发挥和体现茶多酚优良的健康功能属性,通过下游市场需求拉动上游生产加工的技术创新和升级,实现以点带线,上下游全面融合发展。

目前,茶多酚生产工艺技术的革新和进步以及标准化体系构建是影响产品应用开发深入的关键。加大茶多酚在食品、日化、保健食品等各个领域的应用力度及提高茶多酚应用产业化程度,是茶多酚产业健康发展的关键。如何规范茶多酚加工工艺和产品规格、品质指标及加大茶多酚应用力度是当下迫切需要解决的问题,这对于促进我国茶多酚国际贸易和茶多酚产业的健康发展意义重大。