纺织结构/STF柔性复合材料的机械防护性能

王丽娟,俞科静,张典堂,钱 坤

(江南大学生态纺织教育部重点实验室,江苏 无锡 214122)

1 引 言

机械防护装备是个体防护装(Personal Protective Equipment,PPE)的重要组成部分,主要应用于军队、公安和安保等特殊职业人群,是为了防御子弹、爆炸弹片、刀具、锥子等机械器物以及高空物体对人体产生的伤害,常见的有防护头盔,防弹衣,防刺服,防割服以及手套等。随着人们安全防护意识的提高,近年来轻便、舒适、隐蔽的柔性机械防护材料成为研究热点。

常见的柔性机械防护材料由纤维增强材料和基体组成。纤维以有机高性能纤维为主,也可以进行纤维混杂成纱,既能提高纱线的力学性能,又能改善织物的舒适性。常用的基体材料包括热塑性树脂、橡胶及剪切增稠材料等。柔性机械防护材料的结构形式有织物的叠层结构、微纳米颗粒和织物的涂层结构、基体和织物的浸渍复合结构等[1]。20世纪90年代,美国特拉华州立大学合成物质研究中心和陆军研究实验室合作研制出剪切增稠液(Shear Thickening Fluid,STF),并将其应用于个体机械防护装备,被称为“液体防弹衣”[2]。STF在稳定状态下呈流体状态,一旦受到冲击会立即产生液-固转化,且这种转换是可逆和可重复的,这引起了科研人员对柔性机械防护材料研究的新高潮。

本文以STF/高性能纤维织物柔性复合材料为研究对象,探讨了不同机械受力下的防护机理,阐述了新型智能材料剪切增稠液的研究进展,分别研究了高性能纤维织物、剪切增稠液及复合工艺等因素对机械防护性能的影响,并指出目前STF在柔性机械防护材料应用中存在的不足,以期为开发设计出性能良好、轻便及舒适的柔性机械防护材料提供理论依据。

2 机械防护机理

个体防护装备的机械防护性能包括防弹、抗冲击、防刺及防切割等,防弹性能研究的最早也最成熟,防刺和抗冲击性能是近几年研究热点,防割性能研究处于起步阶段。由于所防利器的形状、材质和防御环境的不同,机械防护机理存在着本质区别。

2.1 防弹机理

材料的防弹机理主要表现为在弹丸的高速冲击下通过应力波传递对材料的横向和纵向产生的应变效应,具体表现为弹丸对材料的能量传递,当弹丸开始作用于材料的接触点时,材料产生变形。材料变形是由弹丸头部平推而造成的。随着弹丸的侵彻,一方面材料扩大变形,另一方面材料很快地增加对弹丸侵彻的阻力,最终被拉断,弹丸的动能转变成材料的断裂能,同时也通过材料的横向运动使其动能向边界扩散[3-4]。STF/高性能纤维织物柔性复合材料的防弹吸能模式主要包括:织物变形,纤维断裂、STF在冲击载荷下的液-固转换应变率效应和能量耗散,弹体与材料之间的摩擦等[5]。Nilakantan等[6]通过理论模型及实验测试对机织物的防弹性能进行系统研究,包括织物结构建模,防弹性能的表征方法(V50),实验条件、材料组成及界面等因素对材料防弹性能的影响。防弹材料需具备高强度,高韧性,吸能及应力波传递等性能。

2.2 抗冲击机理

抗冲击性能一般分三类:①高速冲击,一般指冲击碰撞速度高于200m/s;②低速冲击,冲击碰撞速度低于20 m/s;③介于两者之间的统称为中速冲击,当前研究以高速和低速冲击较多[7]。抗冲击机理和防弹机理较相似,即一定形状的冲击体在速度效应下,防护材料的能量吸收、传递。顾伯洪[8]等研究了机织物结构在高、低速冲击下的应变效应,建立了本构关系,并利用有限元软件对织物高、低速冲击现象进行模拟。Pasquali等[9]阐述了硬质防护材料在高速冲击过程中能量吸收或消散形式:靶板的背凸,接触纱线的断裂失效,临近纱线的变形,剪切阻塞,基体碎裂和复合材料的分层,并建立理论模型模拟靶板的破坏形式及能量吸收机制。低速冲击由于冲击物释放能量较小,对防护材料的宏观破坏性也很小,但会产生微观损伤。

2.2 防刺机理

材料的防刺性能主要分为两种情况:①有刀刃的刀具又分为单刃和双刃像匕首、刀片等;②没有刃的锥形器物。锥子端部尖细,且侧向光滑,在穿刺过程中材料易产生“开窗”效应,即纤维被尖状物挤拉开而发生变形但织物没有出现明显的断裂现象。而刀具在刺入的过程中还伴有对材料的切割作用。刀具、锥子是对物体低速低能量的剪切、拉伸、切割。总之,穿刺过程分为三个阶段:①刺物最初与织物接触。②刺物滑动进入纤维内空间导致刺穿。③刺物穿过纤维产生破坏。刺穿的主要破坏形式是纱线被抽拔而滑移导致的洞穿;刀具切割的主要破坏机制是切割导致纤维断裂[10-11]。姚晓林[12]研究了纬编针织物的防刺机理,利用摩擦学理论,对单面纬编针织物在刺物刺入过程中线圈滑移扩张长度进行实验,分析了线圈纱线滑移扩张的大小、影响因素和计算方法,得出纬编针织线圈在圆锥形刺物的穿刺下摩擦自锁原理。建立了纬编针织物紧密织物线圈长度模型和刺物刺入抽紧线圈长度模型。在此基础上,还建立了纬编针织物刺物准静态侵彻计算模型。但是刀具穿刺材料过程中的切割机理目前尚不明确。

2.3 防切割机理

研究表明无论是爆炸弹片还是匕首对材料都有切割损伤,市面上也出现了防割纺织产品,但是柔性防割用品的防割机理尚不清楚。切割即是用切割工具对固体按事先规定的切割线进行机械分离,切割具有刀具与材料具有一定的夹角,相对于材料平行方向有相对滑移,刀具对材料施加力的特点。国内对织物及复合材料的抗切割性能的研究较少,目前国内关于防切割材料及其相关产品的抗切割性能测试方法还没有固定的国家标准和行业标准。国外有BS EN 388(Europe)[13],ASTM F1790(USA)[14]和ISO139979(international)[15]三种材料抗切割测试标准。JB Mayor,Moreland,Shin,毕蕊等[16-19]研究了高性能纤维及纱线的切割性能,阐明了刀具的几何参数、切割角度、纤维类型、切割速度等对切割阻力的影响。关于织物及复合材料的抗切割性能的研究也相对较少,只停留在织物的切割性能测试分析上。

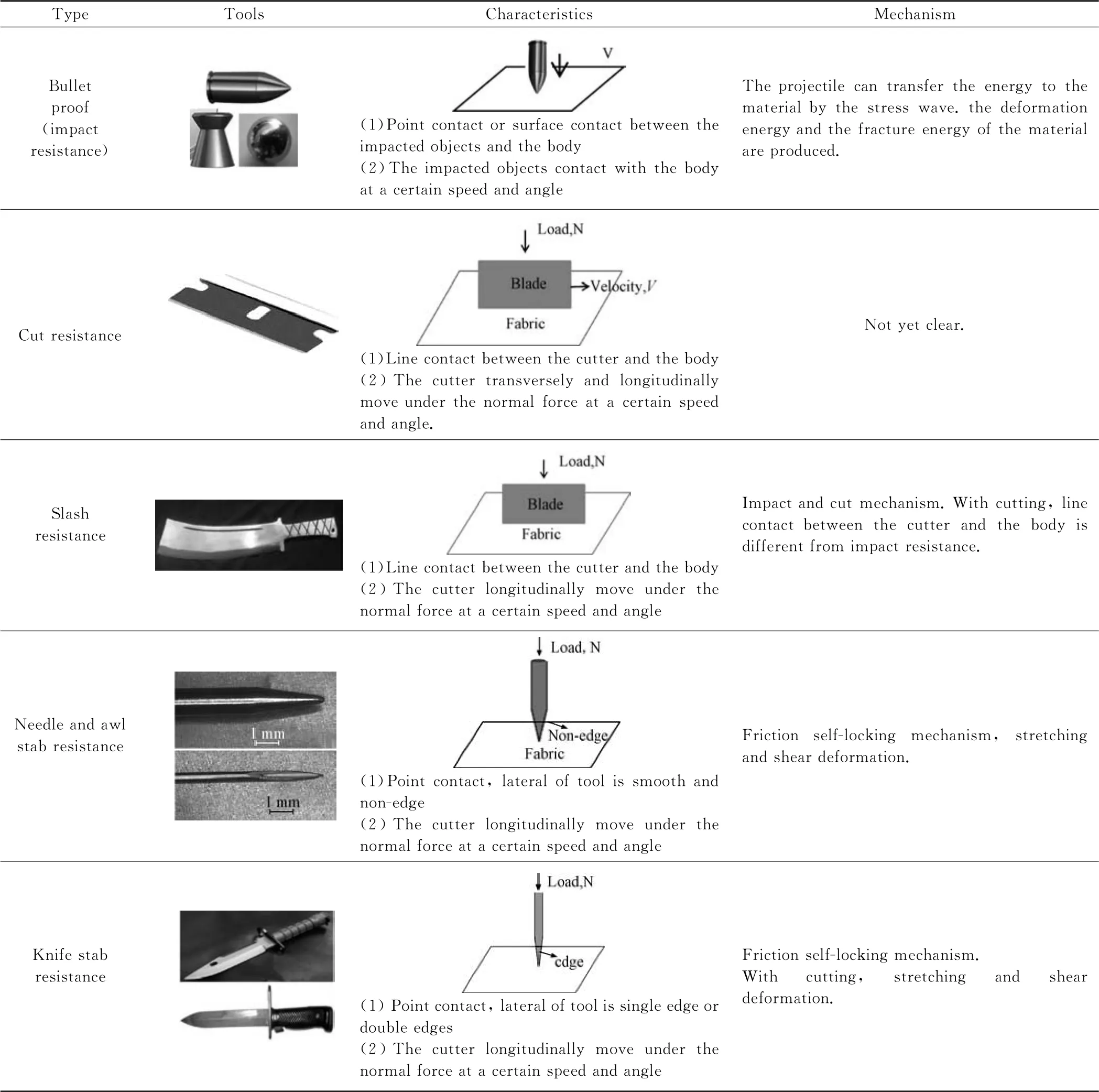

材料的机械防护种类繁多,防护机理复杂多样,受诸多因素的影响,其中主要的影响因素包括:织物的纤维材料性能和织造结构、基体的性能,复合工艺,界面,工具、冲击条件等。对防护物理现象和机理的研究可以有效地设计出性能、功能良好的防护材料。机械防护特征见表1。

表1 机械防护特征及机理Table 1 Characteristics and mechanism of mechanical protection

3 剪切增稠液

3.1 增稠机理

STF是一种新型智能材料。关于STF 的研究主要集中在剪切增稠机理,流变性能及工程应用等方面。尽管对STF体系的剪切增稠行为已经做了大量的研究,但由于受实验条件的限制,STF 随着剪切速率的增加产生剪切变稀及剪切增稠的过程,分散粒子运动的宏观表征和微观机理还不明确。借助于STF 的流变性能测试,许多学者提出了一些机理,其中有Whitlock 和 Metzner 提 出,并 由Hoffman 证 实 的ODT 机理(“有序-无序”理论),及Bossis和Brady 基于Stokesian动力学模拟而提出的“粒子簇”理论。近期研究人员又提出了一种新的理论模型-接触流变模型。ODT 机理表现为粒子排列在剪切速率下被破坏。Hoffman验证了在外力的初步作用下,体系内的结构还相对稳定,分散相粒子有序排列,剪切变稀;当外力达到一定程度后,由于粒子的流动,这种有序性被打破,粒子无序排列导致粘度增大,表现为增稠现象。而粒子簇理论更被接受和认可,即在外力作用下体系内的结构发生了改变,从而使体系的粘度下降,而当外力更大并达到某个临界值时,流体作用力破坏了体系的稳定状态,粒子发生聚合从而产生“粒子簇”,导致体系的整体粘度得到提高,表现为剪切增稠现象,如图1所示。接触流变模型把接触力引入,研究指出高剪切速率下,体系内颗粒在增稠点处互相接触,由接触力产生力链网络,产生增稠现象[20-22]。

图1 STF的剪切增稠机理Fig.1 Shear thickening mechanism of STF

3.2 流变性能

通过稳态和动态的流变性能来表征STF 的剪切增稠性。STF的稳态流变性能显示随着剪切速率的增加,STF的粘度先剪切变稀,当到达某个临界值时,粘度突然增加,表现为剪切增稠,所以临界剪切速率是一个重要的参考因素。动态流变性能从储能模量和耗能模量来解释STF的剪切增稠现象。

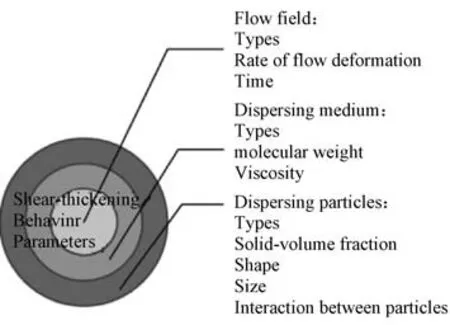

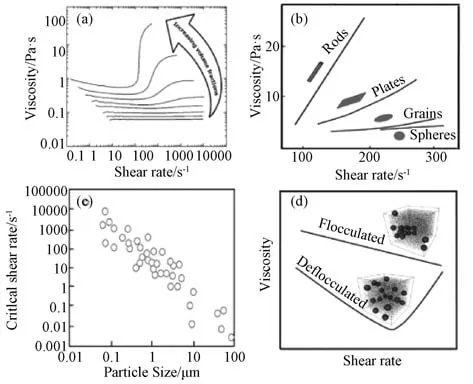

STF流变性能的影响因素有很多,主要包括三大类:①分散粒子:种类,粒子的形状,尺寸(大小及分布率),粒子固含量(质量百分比),粒子间相互作用等。②分散液:种类,分子质量等。③流场:流场类型,温度,流变率等。上述所有的影响因素对STF的流变性能都具有同步的协同作用,如图2所示[23]。研究表明粒子的固含量即分散粒子占STF体系的质量百分比,是影响STF剪切增稠行为的最重要因素。当粒子固含量超过某个最值时,出现剪切增稠行为。Barnes等[24]调查显示当粒子的固含量超过50%,随着剪切速率的增加,STF 临界剪切速率减小、增稠后的最高粘度值增大。关于分散粒子对STF流变性能的影响,国内外学者做了很多研究,Wetzel等[25]研究了不同粒径比的CaCO3/PEG(2∶1到7∶1)STF体系的流变性能,结果显示随着长径比的增加,STF 出现剪切增稠现象时的粒子固含量减小。粒子形状对STF 的流变性能也有很大的影响,对固含量为20%,粒子形状为柱状、片状、谷粒状和球状的STF 进行流变性能测试,测试结果表明柱状的STF剪切增稠行为最明显,这也验证了高的粒径比在较低的固含量下达到剪切增稠行为[26]。Lee等[27]研究了粒径分别为100,300,500 nm的SiO2,固含量为65%的STF的流变性能,研究表明粒子尺寸的增加,临界剪切速率减小。进一步的研究表明粒子尺寸分布对液体剪切增稠行为有影响,尺寸分布广可导致增大临界剪切速率值。SiO2/PEG 体系比PMMA/PEG 体系具有更好的剪切效果。这可能是因为PMMA 粒子较软,在高剪切速率下可能被软化,因此粒子种类对STF流变性能有一定的影响[28]。另外,粒子间的相互作用力也是一个重要的影响因素,据报道剪切增稠现象是由于粒子间接触力在剪切速率下的相对运动而形成的,如图3所示[29]。

图2 STF流变性能的影响因素Fig.2 Factors affecting the rheological properties of STF

图3 STF流变性能(a)粒子固含量;(b)粒子形状;(c)粒子尺寸;(d)粒子间的作用力.Fig.3 Rheological properties of STF(a)particle solid content;(b)particle shape;(c)particle size;(d)interaction between particles

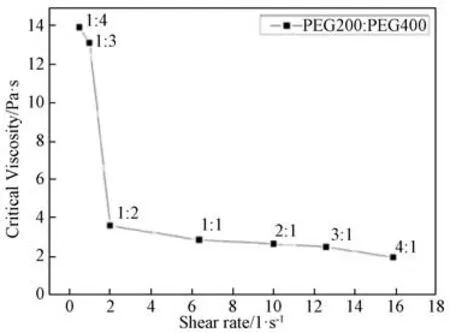

分散介质作为剪切增稠液体的重要组成部分,对其流变性能有较大影响,主要从分子间作用力、介质粘度和空间位阻效应等方面对体系产生影响。沙晓菲等[30]研究了不同分子质量PEG 按比例进行复配的STF流变性能。PEG 的分子量可以改变分散介质的粘度,从而影响STF 的流变性能,实验表明当PEG200∶PEG400=1∶2时是较为理想的复配方案,如图4所示。伍秋美等[31-32]使用应力控制流变仪探讨了以SiO2为分散相粒子,分别以EG、PG、BG 为分散介质制得的STF 体系的流变性能,研究结果表明各体系都具有可逆的剪切变稀和剪切增稠现象,但是随着分散介质粘度的增加,体系临界剪切应力减小。同时也探讨了温度分别为10、20、30和40℃时STF 体系的稳态流变性能,结果显示STF体系的流变曲线随着温度的升高而呈现出整体下移的趋势。龚兴龙等[33-34]除了对剪切增稠液进行稳态、动态流变性能测试,还研究了剪切增稠液拉伸流变、磁流变性能。

图4 不同分散介质的复配比例下的临界剪切速率及粘度Fig.4 Critical shear rate and viscosity under the compound ratio of different dispersive media

3.3 工程应用

研究人员在充分探讨STF 的剪切增稠机理以及流变特性的基础上,又开始将研究领域扩展到工程应用方面。目前剪切增稠液主要应用在减震抗震缓冲材料、柔性个体防护以及阻尼器等方面。2009 年Walker等[35]报道了剪切增稠液应用在运动产品中如:羽毛球拍,滑雪板,运动鞋及关节等身体部位的减震缓冲设备等。2002年,Wagner[2]提出把STF 应用到防弹领域,这就是后来的“液体防弹衣”的早期构想。液体防弹衣的组成就是STF 和高性能纤维织物的复合材料。有些研究人员根据这种非牛顿流体在发生剪切增稠时粘度的巨大变化,将STF 应用到速率控制器、非线性阻尼器等设备。2008 年Zhang等[36]报道了STF填充的阻尼器的动态特性并建立数学模型来模拟以STF 为基础的机械装置的工作机制。Yeh等[37]报道了应用STF制备阻尼缓冲器并测试了此阻尼缓冲器的刚度和粘性阻尼效果。结果表明阻尼效果随着动态加载频率变化而变化。王蒙等[38]提出了STF复合膜材料在建筑行业的应用。

4 STF/高性能纤维织物柔性复合材料机械防护性能

STF与高性能纤维织物采用浸泡复合工艺制备出新型柔性复合材料是近年来个体防护装甲领域研究的热点。复合工艺的关键点包括:①无水乙醇和STF的稀释比;②STF 在柔性复合材料中的均匀性,③STF的含量。与传统的防护复合材料相比,新型柔性复合材料不仅机械防护性能有所提高,而且材料的轻便性、柔韧性以及舒适性都得到了很大的改进。最早是针对防弹性能的研究,现已延伸到抗冲击、防刺和防割性能等方面。STF 的出现打破了防护性能和材料柔软灵活相矛盾的历史性难题。STF/高性能纤维织物柔性复合材料机械防护性能受到诸如纤维织物、STF和复合工艺等因素的影响。

4.1 纤维织物的影响

纤维性能和柔性复合材料整体性能有着最直接的关系。常用的纤维材料一般是高强高模的化学纤维,如:芳纶、PBO、超高分子量聚乙烯及高强尼龙。为了开发出防护等级高,轻量、舒适的个体装备,纤维材料的混杂设计也是近年来研究的热点。Bandaru 等[39]研究了芳纶、玻纤及碳纤机织物的混杂层叠设计的防弹性能,结果表明不同纤维材料机织物的叠放顺序对防弹性能有着重要的影响,碳纤放在前面,芳纶在中间,玻纤放在尾部有着最好的防弹性能。Egres等[40]研究了STF分别与Nylon、Kevlar复合后材料的防刺性能,其中Nylon具有LD(低面密度高旦尼尔)、MD(中面密度中旦尼尔)和HD(高面密度低旦尼尔)三种结构。STF-Nylon 防刺性能研究表明随着纤维织物旦尼尔值的增加,试样的防锥性能得到了提高,而对防刀性能影响并不大。除了高性能纤维,天然纤维在个体机械防护装备中的应用也越来越多。Reiners等[41]研究了羊毛、超高分子量聚乙烯及涤纶混杂纱线的针织结构防刺性能,并与芳纶无纺布进行对比。Wambua等[42]对麻织物增强聚丙烯复合材料的防弹性能进行研究,结果显示亚麻织物/聚丙烯复合材料的防弹性能高于金属钢板。

研究结果表明,织物结构对材料的机械防护性能同样有着很大的影响。柔性防弹材料常用一维单向无纬布和二维机织平纹布,三维织物由于细观结构较复杂,针对三维机织或编织防弹复合材料的研究还处于初级阶段。Grujicic和Chocron等[43-44]分别利用有限元软件模拟UHMWPE 单向无纬布防弹性能和在高压缩应力下剪切、压缩性能。CUNNIFF,Tabiei 和Nilakantan[45-47]分别综述了机织结构和机织复合材料在防弹抗冲击领域的研究成果,包括机织物及其复合材料的弹道冲击实验,防弹抗冲击建模(经验分析法,数值模拟,计算机软件模拟,微观力学分析,多尺度分析,变分方法,实验验证等)以及纱线力学性能、织物结构、弹体及边界效应对子弹侵彻的影响等等。二维机织、针织、非织及三维织物结构在柔性防刺及抗冲击复合材料中均有应用和大量研究。甄琪[48]研究了超高分子量聚乙烯长丝作为芯层材料,PET-PA6 中空-橘瓣型双组分材料作为外层对长丝芯层进行包覆,采用水刺和针刺两种技术对包芯结构非织复合材料进行加固。与传统UHMWPE短纤维非织材料相比,其防刺性能及服用舒适性都有很大的提高。寿钱英[49]研究了纬编针织物抗撕裂、顶破及穿刺性能。Alpyildiz等[50]开发一种带有集圈及内嵌纱线的双面纬编针织结构,其防刺防割性能明显提高。陆振乾[51]和孔祥勇[52]分别对剪切增稠液浸渍经编间隔织物防刺和冲击压缩性能进行研究,结果显示经编间隔织物具有良好的防刺、抗压、缓冲效果。柔性机械防护复合材料增强体常见的纺织结构如图5所示。

图5 织物/STF的机械防护机理图Fig.5 Graph of mechanical protective mechanism of fabric/STF

4.2 STF的影响

STF作为基体材料,其性能及含量直接影响着复合材料的机械防护性能。Wagner 等[53]对STFKevlar复合材料的防刺防弹性能做了系统的研究。研究结果表明,随着STF-Kevlar复合材料中STF 体积的增加,其防弹防刺性能也增加。另外,研究者补充说明当STF与织物的质量比为1∶1时,复合制备出的复合材料防护性能最好,当加入同质量的SiO2粉末或PEG 制备出的复合材料,其防护性能反而没有STF明显并且有下降。当面密度相同时,纯Kevlar织物和STF-Kevlar复合材料防弹性能相同,但是后者层数更少,因此厚度更小,具有更好的灵活性。Decker等[54]又通过STF/纱线的拉伸实验证明STF/纱线在拉伸过程中的摩擦性能显著提高。Wetzel等[55]首次将STF流变性能和STF/纤维织物复合材料防弹性能相结合分析,研究了不同体系STF 的流变性能对STF/Kevlar复合材料防弹性能的影响。关于STF 在其柔性复合材料机械防护过程中的作用机理还未见详细报道,但是STF提高织物的机械防护性能可以基于以下几点解释:

(1)STF浸渍织物后,织物空隙被STF填充,织物紧密,尖状刺物不容易刺入,可以提高材料的防刺性能。

(2)在高速冲击下,STF 内粒子急速团聚,STF有液体转换成固体,材料的硬度提高。

(3)STF的液-固转换在复合材料机械防护过程产生能量消耗。

(4)STF浸渍织物后,织物内填充着硬度较高的纳米颗粒,织物的表面能及摩擦系数改变。

4.3 复合工艺的影响

关于STF/高性能纤维纺织柔性复合材料的复合工艺及结构的研究目前相对较少,复合工艺包括STF的稀释比,STF的浸渍含量及干燥温度。为了使STF能充分均匀地分散到织物中,复合前可先用无水乙醇以一定的体积比对其进行稀释,蒋玲玲[56]对STF 的稀释比(2∶1,1∶1,1∶2,1∶3,1∶4)进行研究,当稀释比为1∶2时防刺性能提高的最好。关于STF/高性能纤维织物的复合结构有学者尝试STF/高性能纤维织物复合材料层层连接工艺,伍秋美[57]和孙亮亮[58]将复合材料层与层直接铺在一起,用聚乙烯膜密封;陈晓钢[59]用纱线将复合材料四周缝制起来。也有设想把STF的独立封装,但未见报道。

5 结 论

尽管一直在不断的探索和研究STF 的增稠性能和STF/高性能纤维织物柔性复合材料的机械防护性能,但是仍有很多的基础问题及挑战存在:

1.随着光学技术及力学测试设备的发展,STF 的增稠机理更为明确。

2.对复合材料增强体的纺织结构进行优化设计,研究织物细观结构与复合材料机械防护宏观性能的关系,尤其是现在应用较多的针织和三维机织细观结构的研究还很少。

3.STF在机械防护过程中是否产生增稠现象以及STF增稠前后其复合材料的防护机理尚未清楚。

4.STF的临界剪切速率调控,以便用于不同类型的机械防护。

5.在STF/织物复合材料的使用过程中STF会脱落,如何改进STF在织物上的粘附性,另外关于STF的封装及STF/织物的封装目前也仅仅只提出了一个概念。