SiCp/Al复合材料薄壁件钻削加工的有限元仿真

李 超,黄树涛,许立福,于晓琳

(沈阳理工大学机械工程学院,辽宁 沈阳 110159)

1 引 言

SiCp/Al复合材料(碳化硅颗粒增强铝基复合材料)具有高的比强度、比刚度和比模量,导热性能好、热膨胀系数小、低密度、耐高温、耐磨损等优异的机械物理性能和力学性能[1-3],在航空航天、核能、汽车电子等领域有着广阔的应用前景[4-6]。其薄壁件的应用也日益广泛,SiCp/Al复合材料薄壁钻孔的质量对零件的使用性能有重要影响。但是,由于SiCp/Al复合材料薄壁件存在脆性大、韧性差、SiC 颗粒有较高的强度和硬度等特点,使得SiCp/Al复合材料薄壁件的钻孔加工性能变差,极易导致钻孔加工缺陷,不仅影响孔的配合和零件的使用,而且还容易导致零件的报废。钻削力作为钻削加工过程中的重要参数,对薄壁工件的变形和缺陷的形成会产生直接影响。

近年来,国内外学者对于SiCp/Al复合材料的钻削进行了深入的研究。黄树涛等[7]通过钻削实验,对高体积分数的SiCp/Al复合材料的入口棱边缺陷进行了研究。焦可如等[8]基于聚类分析理论,建立了高体积分数SiCp/Al复合材料二维切削模型,对各种类型的棱边缺陷进行了分类,同时绘制了棱边缺陷特征图。许幸新等[9]通过试验对SiCp/Al复合材料超声振动钻削进行了研究,表明轴向超声振动钻削要优于普通钻削。Altunpak Y 等[10]研究了Al/SiC/Gr金属基复合材料的钻削参数对钻削力和表面粗糙度的影响。Somasnndaram G 等[11]运用摩擦钻削的方法对SiCp/Al复合材料孔的圆度误差进行了深入研究。Thakre A A 等[12]采用响应曲面法对钻削SiCp/Al复合材料时产生的毛刺规律进行了研究。

由于SiCp/Al复合材料在制孔过程中存在钻削效率低、刀具寿命短、制孔缺陷等问题,以及其薄壁件制孔过程中极易导致工件的变形而产生加工缺陷等问题。目前国内外学者对SiCp/Al复合材料的钻削研究主要集中在二维较厚工件的钻削力、棱边缺陷、温度等方面,而对于三维钻削SiCp/Al复合材料薄壁件的钻削力特点,薄壁工件变形规律并未涉及。三维钻削薄板模型与二维相比,存在网格数量多、计算速度慢、钻头建模较为复杂、要求高等特点。文本研究采用ABAQUS有限元软件,建立SiCp/Al钻削的三维有限元仿真模型,对钻削薄壁工件的钻削力特点、工件变形等问题进行深入研究,为钻削此类复合材料薄壁件提供参考。

2 有限元仿真模型建立

2.1 钻削模型的建立

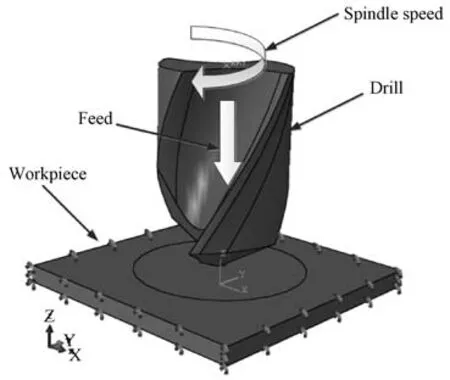

对钻削SiCp/Al复合材料薄壁件建立三维模型。

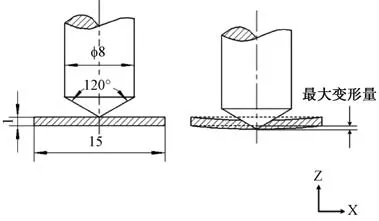

2.1.1 PCD 钻头模型 首先使用UG7.0 建立PCD 钻头模型,其中PCD 钻头的结构参数为:钻头顶角2Ø=120°,螺旋角β=30°,直径d=8mm,之后将钻头模型保存为(.stp或者.igs)格式,导入至ABAQUS 6.12中。PCD 钻头结构多样,为了简化钻头模型,在有限元仿真中将钻头头部整体定义成PCD 材质,钻杆部分为硬质合金材质,PCD 头部和硬质合金刀杆部分固定连接。

2.1.2 SiCp/Al复合材料薄壁件模型 薄壁件同样使用UG7.0 建模,薄壁件的长宽为15mm×15mm,厚度为1mm,之后保存为(.stp或者.igs)格式,导入至ABAQUS 6.12中。图1所示为PCD 钻头三维模型和SiCp/Al复合材料薄壁件三维模型。

图1 PCD钻头和SiCp/Al薄壁件三维模型 (a)PCD钻头三维模型;(b)SiCp/Al薄壁件三维模型Fig.1 3D model of diamond bit and SiCp/Al thin-walled workpiece(a)3D model of diamond bit;(b)3D model of SiCp/Al thin-walled workpiece

2.2 PCD钻头和SiCp/Al复合材料特性设定

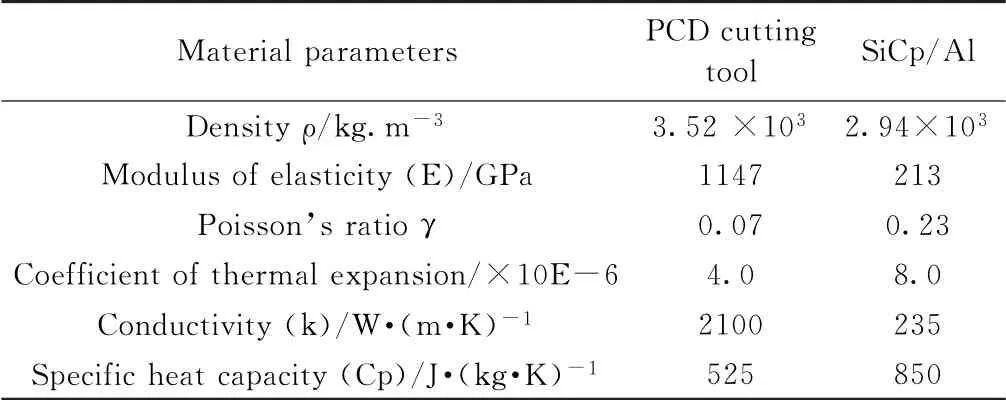

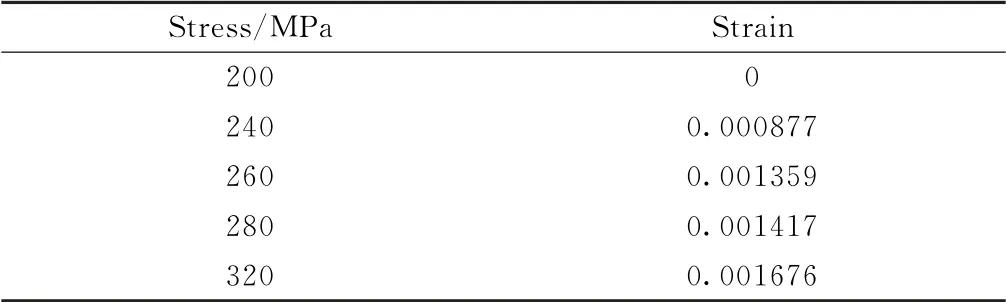

本文所研究的工件材质是高体积分数SiCp/Al复合材料,其中SiC 颗粒的体积分数为56%,平均尺寸为60μm,基体为铸铝。工件材料属性采用整体定义,不对基体和颗粒进行分别定义。刀具为PCD 麻花钻头。SiCp/Al复合材料和PCD 刀具的材料属性如表1所示。SiCp/Al复合材料本构关系如表2所示。

表1 SiCp/Al复合材料和PCD刀具的材料属性[13-15]Table 1 Material properties of SiCp/Al composites and PCD cutting tool[13-15]

表2 SiCp/Al复合材料本构关系[16]Table 2 Constitutive relation of SiCp/Al composites[16]

2.3 切屑分离准则

材料去除是一个高应变率大变形的过程,因此在有限元仿真时,采用的是ABAQUS/Explicit动力显示分析,同时,采用合适的切屑分离准则使得切屑从工件上分离出来。目前,在有限元仿真中,切屑分离准则大致可分为两大类:物理准则和几何准则。本文使用的是物理准则,其基本原理是当切削处节点应变大于或者等于给定应变值的时候,材料发生破坏,形成切屑,即切屑分离准则是基于等效塑性应变ε,当一个单元的网格在切削过程中达到损伤塑性应变值εd时,式(1)中的损伤参数D=1,这时材料失效,相应的单元被删除或形成切屑。

式中:D为损伤参数,ε为塑性应变,εd为损伤塑性应变。

2.4 边界条件的设定与载荷定义

在实际加工过程中,钻头通常做轴向进给运动而工件固定不动,因此在有限元的设置中,将钻头设为主动件,工件设为从动件,同时将钻头定义成不变形的刚体结构。在切削过程中,切屑会从刀具的前刀面流出,而后刀面与已加工表面之间会有摩擦,因此将钻头和工件接触的切向摩擦系数设定为0.3,摩擦类型为剪切摩擦,法向定义为“硬”接触[17]。

工件边界条件的设定:根据实际生产,有时并不能约束工件的一个面积较大的面进行钻削加工,而是需要约束两个或者四个侧面进行钻削加工(如图2 所示),因此根据实际问题,运用ABAQUS有限元进行仿真研究。在ABAQUS 中设置工件边界条件为:对称/反对称/完全固定,约束工件的四个侧面在X,Y,Z三个方向的移动和转动,即完全固定(U1=U2=U3=UR1=UR2=UR3=0)。

图2 工件的边界条件Fig.2 Workpiece boundary conditions

刀具边界条件的设定:在仿真过程中,刀具只有绕Z轴的转动和沿着Z 方向的进给,因此在ABAQUS中设置刀具边界条件为:速度/角速度,约束刀具在X,Y 两个方向的移动和转动,即V1=V2=VR1=VR2=0,设置Z方向的进给和转速。

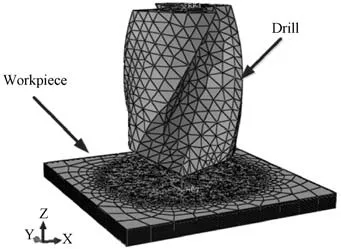

2.5 网格划分

钻削有限元仿真是一种高度非线性问题,其中对于网格的划分要求很高,只有网格足够的细小,才能更真实地反映刀具与工件之间的相互作用力,切屑,钻削温度等,才能满足非线性的计算要求[18]。若网格大小划分得过于密,虽然会提高计算精度,但对于计算机的硬件要求比较高,计算时间长,计算效率低。因此为了提高计算精度和计算效率,将工件进行分区,对刀具的主要接触区域的网格进行加密,远离主要接触区域的网格则划分得较为稀疏。

分别对工件和钻头划分网格。钻头网格划分采用的单元形状是四面体,运用自由网格划分技术,将钻头定义成刚体。为了提高计算效率,将网格大小设置为2mm,单元类型为C3D4,其单元数为10305。工件网格划分采用的单元形状是计算精度高、稳定性好的六面体单元,运用扫掠划分技术,在主要接触区域内网格大小为0.06mm,单元类型为C3D8R,单元数为296939。在远离主要接触的区域网格大小设置为1.5mm,单元类型为C3D8R,其单元数为35445。划分网格后的模型装配图如图3所示。

图3 PCD钻头和工件的网格划分Fig.3 Meshing of the diamond bit and the workpiece

2.6 SiCp/Al复合材料薄壁件仿真参数确定

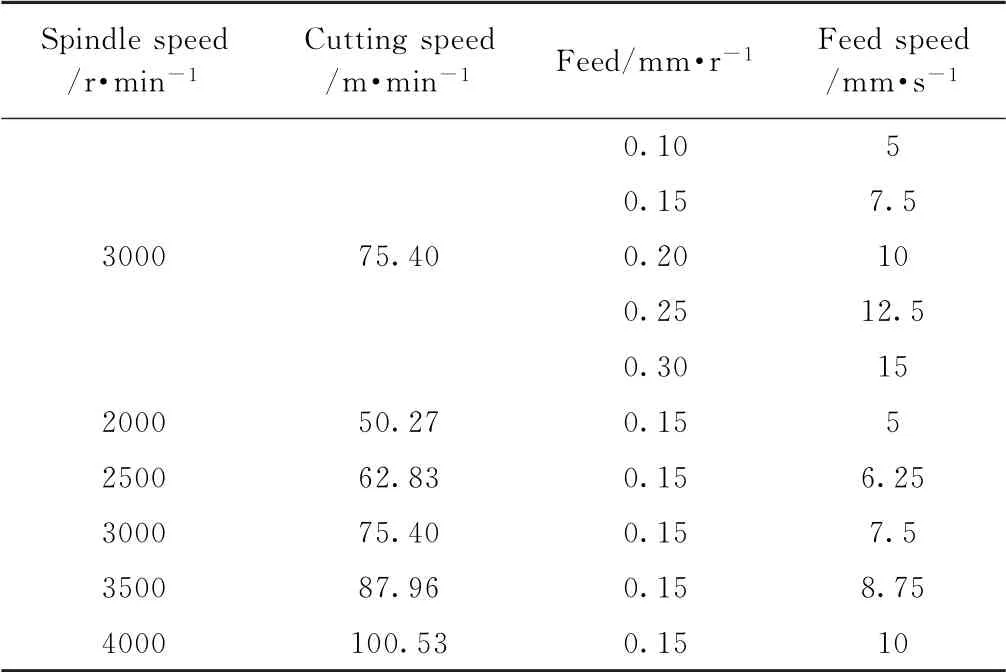

本研究采用单一变量法来设计仿真试验,PCD 金刚石钻头的直径为D=8mm,主轴转速、进给量分别取5个水平,具体仿真实验数值如表3所示。

表3 SiCp/Al复合材料薄壁件钻孔仿真实验参数Table 3 Simulation parameters of SiCp/Al composites thin-walled workpiece

3 仿真实验结果分析

3.1 钻削薄壁件与钻削厚工件时钻削力的分析比较

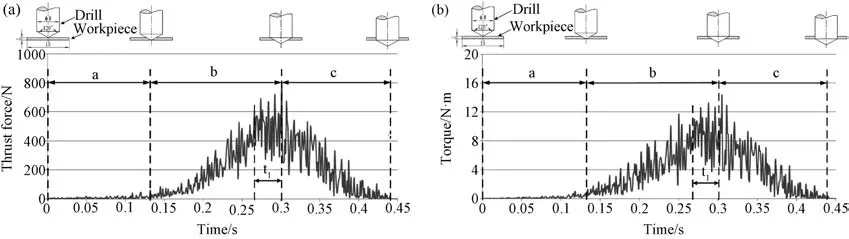

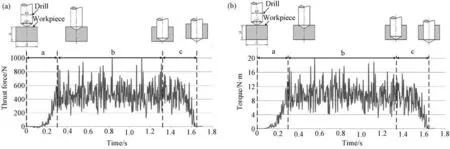

为比较钻削薄壁工件与钻削厚工件时钻削力的变化特点,我们对不同厚度的工件(薄工件长宽厚为:15mm ×15 mm ×1mm,厚工件长宽厚为:15mm ×15mm ×10mm)分别进行仿真分析,钻削薄壁和厚壁工件时钻削力随时间的仿真变化曲线分别如图4和图5所示。仿真条件为:主轴转速为n=3000r/min(切削速度Vc=75.40m/min)、进给量为f=0.15mm/r(进给速度为Vf=7.5mm/s)。

图4 钻削薄壁工件的钻削力与时间关系图(n=3000r/min f=0.15mm/r) (a)轴向力与时间关系图;(b)扭矩与时间关系图Fig.4 Curve between drilling force and time of thin-walled workpiece(a)curve between thrust force and time;(b)curve between torque and time

图5 钻削厚工件的钻削力与时间关系图(n=3000r/min f=0.15mm/r) (a)轴向力与时间关系图;(b)扭矩与时间关系图Fig.5 Curve of drilling force vs time of thick workpiece(a)curve of thrust force vs time;(b)curve of torque vs time

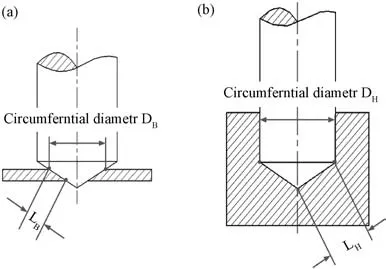

根据钻头相对工件的位置特征,将薄壁钻孔过程分为3个阶段,不同阶段钻削力的变化如图4 所示。第一阶段(图中a阶段)为PCD 钻头横刃从刚接触工件上表面到钻头横刃钻削至工件下表面为止,由于工件壁很薄,这一阶段只有钻头横刃和一部分主切削刃参与钻削,刀具受到的钻削力很小;第二阶段(图中b阶段)为上一阶段末到整个主切削刃进入工件内部为止,这一阶段以钻头主切削刃切削为主,横刃不参与钻削,这一阶段的特征是处于钻削的主切削刃长度LB一定,但其圆周直径DB随着钻削的进行而增大,轴向力和扭矩增大,在达到峰值后,由于工件待切削部分的支撑刚度下降,切削力在该峰值附近处于短暂的稳定波动阶段,如图中t1时间区间内,在下文分析钻削参数对钻削力的影响将以该时间区间钻削力大小的平均值来讨论;第三阶段(图中c阶段)是从上一阶段末开始,到整个主切削刃全部钻出工件为止,这一阶段由于参与切削的主切削刃逐渐减小,钻削力相应减小,直到主切削刃全部钻出,钻削力趋于0。整个钻削过程中钻削力的波动,是由于切屑与前刀面的接触、分离、卷曲或断裂等造成的[19]。

同样,钻削厚壁工件时,按钻头相对工件的位置特征,将钻削过程也分为3个阶段(如图5所示)。第一阶段(图5中a阶段)从PCD 钻头横刃接触工件上表面到钻头的整个主切削刃全部切入工件内部为止。在该阶段,随着主切削刃的逐步切入,钻削力相应增大,并在整个主切削刃全部切入工件后达到最大。第二阶段(图5中b阶段)从钻头的整个主切削刃全部切入工件内部开始到钻头横刃钻削至工件下表面为止,这一阶段的特征是PCD 钻头横刃和整个主切削刃同时参于切削,随着刀具向下进给,处于钻削的主切削刃和横刃长度LH一定,圆周直径DH也保持一定(如图6(b)所示为钻削厚工件b阶段的某一时刻刀具与工件相对位置),其钻削力不再上升或者下降,而是在一定的范围内稳定波动,其钻削力的大小为该阶段钻削力的平均值,显然该阶段的钻削特征与钻削薄壁件的b阶段有明显不同。第三阶段(图5中c阶段)从钻头横刃钻削至工件下表面到钻头的整个主切削刃全部钻出工件为止。在这一阶段,随着钻削的进行,钻头横刃不再参于钻削,参于钻削的主切削刃逐渐减小,钻削力随之减小,直到主切削刃全部钻出工件,钻削力趋于0。

以上分析表明,钻削薄壁工件与钻削厚工件的各阶段特点有所不同。在a阶段,钻削薄壁工件时,由于薄壁件的壁厚较薄,只有钻头横刃和部分主切削刃参与钻削,圆周直径也很小,钻削力相应也很小;而钻削厚工件时,随着刀具的进给,参与钻削的主切削刃长度在逐渐增大,直至主切削刃全部切入工件,钻削力增大明显,并在主切削刃全部切入工件内部时,钻削力也达到了峰值。在b阶段,钻削薄壁工件时,横刃不参与切削,参与钻削的主切刃长度一定,但切削的主切削刃圆周直径逐渐增大,钻削力逐步增大,并在后期达到稳定波动状态;而钻削厚工件时,横刃和主切刃全长参与钻削,钻削力处于稳定波动状态。在c阶段,钻削薄壁工件和厚壁工件相似,钻头横刃均不再参与切削,参与钻削的主切刃长度在逐渐减小,钻削力逐渐减小,并在主切削刃完全钻出工件后趋于0。

图6 薄壁工件与厚工件钻削过程b阶段特征比较 (a)薄壁工件;(b)厚工件Fig.6 Characteristics of b stage of drilling of(a)thin-walled workpiece and(b)thick workpiece

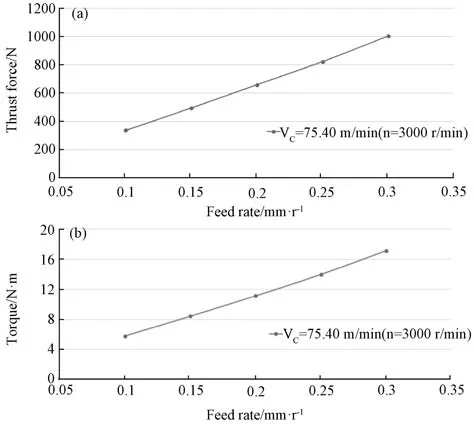

图7 进给量对SiCp/Al复合材料薄壁件钻削力的影响 (a)进给量对轴向力的影响;(b)进给量对扭矩的影响Fig.7 Effect of feed rate on drilling force of SiCp/Al composites thin-walled workpiece (a)thrust force;(b)torque

图8 切削速度对SiCp/Al复合材料薄壁件钻削力的影响 (a)切削速度对轴向力的影响;(b)切削速度对扭矩的影响Fig.8 Effect of cutting speed on drilling force of SiCp/Al composites thin-walled workpiece(a)thrust force;(b)torque

3.2 切削参数对薄壁钻孔钻削力的影响

图7 是切削速度一定(Vc=75.40m/min(n=3000r/min))的条件下,进给量对钻削力的影响。进给量分别取f=0.10、0.15、0.20、0.25及0.30mm/r。从图中可以看出,在本文研究参数范围内轴向力和扭矩随进给量的增加而呈线性增加趋势。

图8是进给量一定(f=0.15mm/r)的情况下,切削速度对钻削力的影响规律。选取的切削速度分别是

Vc=50.27m/min (n=2000r/min)、Vc=62.83m/min(n=2500r/min)、Vc=75.40m/min(n=3000r/min)、Vc=87.96m/min (n=3500r/min)、Vc=100.53m/min(n=4000r/min)。由图中可以看出随切削速度的提高,其轴向力和扭矩也随之增大。切削速度Vc在50.27~62.83m/min之间时,随切削速度的增加,轴向力和扭矩增加较为平缓;切削速度Vc在62.83~100.53m/min之间时,随切削速度的增加,轴向力和扭矩增加速度较快,几乎呈线性增加。

3.3 切削参数对薄壁件变形的影响

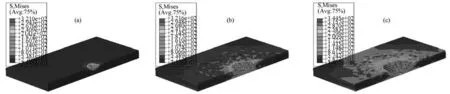

在钻削薄壁件的过程中,由于薄壁件的刚度较小,在钻削力的作用下,薄壁工件会发生变形。图9所示为钻削薄壁件时,不同时刻薄壁件的变形云图(图示切削速度为Vc=75.40m/min,进给量为f=0.3mm/r),图10为不同时刻所对应的薄壁件半剖面应力云图。由图中可以看出,当钻头横刃刚刚接触工件上表面时,随着钻削的进行,薄壁件的变形在逐渐增大(钻头横刃未穿透工件),钻头横刃钻削至工件下表面时,薄壁工件的变形量达到最大值,即图9(c)。图11所示为薄壁件的变形过程图。

图9 薄壁件钻削时的变形云图(Vc=75.40m/min,f=0.3mm/r) (a)t=0.022s;(b)t=0.044s;(c)t=0.067sFig.9 Deformation nephogram of SiCp/Al composites thin-walled workpiece

图10 薄壁件钻削时的应力云图(Vc=75.40m/min,f=0.3mm/r) (a)t=0.022s;(b)t=0.044s;(c)t=0.067sFig.10 Stress nephogram of SiCp/Al composites thin-walled workpiece

图11 薄壁件钻削时的变形过程图Fig.11 Deformation process of SiCp/Al composites thin-walled workpiece

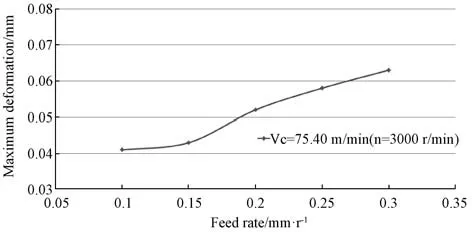

图12所示为在进给量一定(f=0.15mm/r)的条件下,切削速度对变形量的影响,从图中可以看出切削速度对薄壁钻孔变形影响不大,最大形变量在0.04~0.05mm 之间波动。图13所示为切削速度一定(Vc=75.40m/min)的条件下,进给量对变形量的影响,随着进给量(f=0.1~0.3mm/r)的增大,其薄壁件的最大形变量会逐渐增大,由0.041mm 增大至0.063mm。由此可见,进给量对薄壁件变形的影响要大于切削速度对薄壁件变形的影响。

图12 切削速度对SiCp/Al复合材料薄壁件变形的影响Fig.12 Effect of cutting speed on deformation of SiCp/Al composites thin-walled workpiece

图13 进给量对SiCp/Al复合材料薄壁件变形的影响Fig.13 Effect of feed rate on deformation of SiCp/Al composites thin-walled workpiece

4 结 论

1.对于壁厚小于钻头钻尖高度的薄壁件,其钻孔过程可分为3个特征阶段:第1阶段从横刃切入工件至横刃切出工件,这一阶段横刃和部分主切削刃参与钻削,切削力较小;第2阶段从横刃切出工件至主副切削刃交点切入工件为止,这一阶段参与钻削的主切削刃长度不变,切削力随钻头的切入而增大,并在后期形成短暂的稳定波动;第3阶段参与钻削的主切削刃逐渐切出,在完全切出工件后,切削力趋于0。

2.钻削薄壁件时,进给量和切削速度对轴向力和扭矩的影响基本呈线性相关趋势,钻削力随着进给量和切削速度的增加而增大。

3.在薄壁钻孔过程中,钻头横刃在将要切出工件时薄壁件的变形最大。在所研究的切削参数范围内,切削速度对薄壁变形影响不大;进给量对薄壁变形的影响较切削速度显著,薄壁件的最大变形量随进给量的增加而增大。