轧辊电火化毛化中各参数的联系及毛化程序参数优化的思考

李文新

广西南南铝加工有限公司 广西 南宁 530000

在汽车铝板或it铝板毛化轧制中,轧辊电火花毛化是一项十分重要的内容,其涉及的电参数较多,比如通电的时间、放电电流的大小、间隙电压等,这些参数均会给轧辊表面质量带来影响。我们需要加强对这些参数之间的联系进行分析,并建立相应的数学模型,借助工艺数据库对加工参数进行提取的基础上,结合实际需要,采取新的工艺方法加强对毛化程序参数的优化,这样就能对毛化轧辊的表面形貌进行有效的预测与控制,提升加工效率和稳定性的同时夯实处理效果。

1 电火花毛化技术的运行原理与轧辊毛化之作用概述

1.1 运行原理 电火花毛化技术在实际应用过程中,主要是结合脉冲放电形成的电腐蚀对轧辊表面进行加工。在加工处理时,需要将电极与轧辊毛化部分进入绝缘液之中,并在电极上施加直流的脉冲电压,利用伺服系统对电极和轧辊间的放电间隙进行控制,若这一间隙结语0.01到0.2 mm这一范围时,能将绝缘液击穿,并通过低压打毛脉冲而形成放电通道。此时轧辊表面金属与电极会被气化或者融化,并进入蒸汽泡之中,当完成放电之后,气泡就会破裂,金属在融化后就会被抛出,进而在轧辊表面生成放电凹坑。电火花发生的时间很短,在毛化过程中,发生频率介于4到400赫兹的范围之后,通过受到轧辊旋转与轴向移动共同的作用,最后形成尺寸均匀和形状重叠的环形凹坑组合而成的轧辊表面,达到提升表面质量的目的。

1.2 作用分析 在汽车铝板或it铝板轧制中,加强在毛化处理后,轧辊表面粗糙度与峰值系数均有提高,尤其是其峰值数较高时,能有效的将其冲压性能提升,并为喷漆与搪瓷等处理提供便利。此外在退火处理时,能有效的将出现粘性缺陷降到最低。

2 轧辊电火化毛化中各参数的联系

轧辊电火化毛化中的各项技术参数较多,为了更好地提高表面处理质量,需要对各参数之间的联系进行分析。结合某实验实践展开如下分析。

2.1 实验得到的各项程序的参数分析

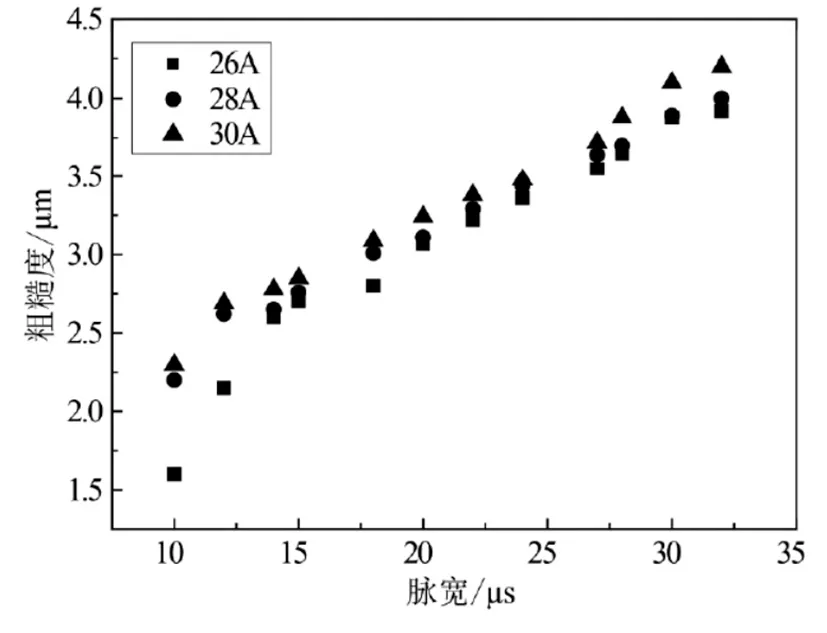

2.1.1 实验方案 在本次实验中,主要采用的毛化设备为Sarclad,这一设备的控制参数主要有通/断电时间、电流与毛化间隙。因为电火花毛化的粗糙度的计算公式为:,其中,代表的是辊面粗糙度,单位为μm,而T代表的是放电脉宽,单位μs;I代表的是通电电流,单位A;K、B、C均为系数。从这个公式不难看出,脉宽(也就是通电时间)和电流是对毛化粗糙度的主要影响因素。因此,在本实验方案中,若其他参数不发生变化,只将这两种影响参数改变,那么:、T、I三者的关系详见图1。

图1 Ra、T、I三者的关系图

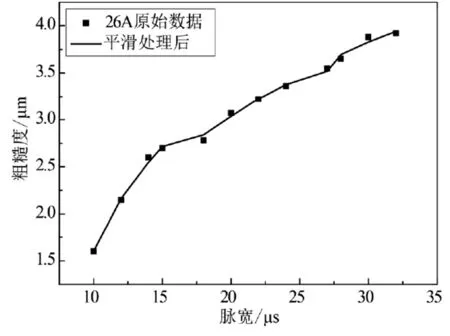

在测量粗糙度时,由于受到测量操作、环境和仪器内部系统等带来的影响,测量数据难免存在一定的误差。为了将误差带来的影响降到最低,提升数据自身的真实性,需要采取五点二次平滑法,就相关数据实施平滑处理,当通电电流为26 A时,将其进行平滑处理之后,最初的数据和平滑处理后的数据关系图详见图2。

2.1.2 实验数据回归 在实验回归处理中,主要是通过Ra=KTBIc回归处理后,得出公式:1n Ra=1n K+B1n T+C1nI。若Y=1n Ra,X1=1n T,X2=1nI,A=1n K;那么,Y=A+BX1+CX2;此时采用最小二乘法,就数据实施回归分析之后,可得出:Ra=0.0641 T0.543I0.679,此时,相关系数就能计算后得到是0.93,所以与实验数据之间有着较高的拟合度。

图2 平滑前后数据处理对比示意图

2.2 各参数之间的联系

2.2.1 放电电流 放电电流增大的目的就在于将打毛后的凹坑宽度与深度同步提升,其表面粗糙度势必随着变大。但是峰顶是从毛化凹坑边缘金属再凝固所形成,当凹坑变宽之后,其峰值数势必会相应的减少,当放电电流减小之后,其表面粗糙度又会降低,使得峰值数被增加。当通电时间的数值较小时,放电电流的增大会使得粗糙度同步增大。在进行调试时,电流过大,毛化的轧辊发生了辊面烧伤的现象。其粗糙度是1.4μm,冷轧辊,通电时间为8μs,断电时间为16μs,放电电流为13A,增益为10,间隙电压为8.7V。

2.2.2 通断电时间 通过增加通电时间,不仅能有效的将峰值数减少,而且还能将表面粗糙度增加。而就断电时间而言,其给表面粗糙度和峰值数与非对称粗糙度之间没有直接的影响,当断电时间太短时,同样存在一定的电离,此时电极相同位置上就会出现连续放电的现象,也就是形成电弧。当断电时间较长时,就会使得火花形成的频率降低,进而导致毛化效率降低。

2.2.3 间隙电压 就间隙电压而言,其对毛化过程中的电极、轧辊间间隙、有效的放电时间等有着决定性的影响,在闭环控制中具有基准值的作用。将间隙电压减小,粗糙度与最大峰值数均会降低,因此对毛化效率有着决定性的影响。但是上限值受到维持火花形成的间隙极限值的影响。若间隙值较大,此时毛化效率就会低下,由于间隙值降低之后,有效的提升毛化效率。但是间隙值降低到一定程度之后,在运行系统中,其灵敏度难以达标,此时电极就会导致轧辊被撞击,进而导致轧辊表面出现质量问题,甚至导致设备被损坏。

3 轧辊电火化毛化中毛化程序参数优化的思考

3.1 毛化间隙的优化 在毛化设备参数中,其门槛值和毛化间隙有着直接的关联。当电火花毛化时,电极和工件会存在一定的间隙,而间隙电压与放电间隙类似为线性关系,所以只有将毛化间隙改变,才能给毛化电压带来影响。按照电流脉冲在轧辊表面的放电总功率的计算公式(Q(t)=FcU(t)I(t),其中,FC代表的是能量分配比例;U(t)代表的是电压;I(t)代表的是电流)来看,毛化间隙改变之后,将使得毛化粗糙度发生变化。在本实验中,为了有效的分析毛化间隙给毛化粗糙度带来的影响,切实注重毛化间隙的优化,本实验将脉宽和脉间分别设定为20和29μs,电流是30 A,此时间隙门槛值与辊面粗糙度详见图3。

图3 粗糙度与门槛值的关系示意图

从图3来看,最大的粗糙度和最小的粗糙度的差值只有0.21μm,同脉宽与电流比较而言,毛化间隙给毛化粗糙度数值带来的影响较小,而毛化间隙的优化范围势必受到来自设备与工艺的制约,在优化时并不能进行大幅度的改进。所以在对其进行优化时,需要在确定其他参数的基础上,对毛化间隙和毛化率进行调整,从而促进毛化稳定性的提升。比如把门槛值和其他的毛化参数予以合理搭配之后,促进辊面峰值密度的提升,促进辊面毛化质量的提升。

3.2 脉间的优化 而在脉间优化过程中,为了更好地将脉间大小给毛化粗糙度带来的影响,在实验中,将电流和电脉宽分别设置为30 A和23μs,得出的毛化粗糙度和脉间的关系详见图4。

图4 粗糙度与脉间关系示意图

从图4来看,毛化脉间从18提升到32μs,粗糙度的数值变化量是0.12μm,因此,毛化粗糙度得到了一定的提升,但是较弱峰点值只有3.41μm。脉间给毛化粗糙度带来的影响要比脉宽与电流要小。脉间给毛化稳定性带来的影响较大,在实验优化过程中,发现当脉间在26到32μs时,毛化过程较为稳定。

4 结语

在轧辊电火化毛化中,各参数的联系十分紧密。因此,为了更好地加强对其的优化,切实提升表面处理质量,需要我们紧密结合实践需求,对参数进行针对性的优化和完善。例如在放电电流方面,通常的优化,主要是采取增加通电时间而使得其粗糙度得以提升,从而预防出现灼伤的情况。这就需要对各参数进行针对性的优化,比如上述的2.2.1中的每一项参数,在本实验中,为达到优化的目的,对程序参数进行了如下修改,有效的满足了实际需求:通电时间为15μs,断电时间为25μs,放电电流为7 A,增益为9.6,而其余均不变。