发电厂40MW汽轮发电机组励磁机振动分析与故障处理

孙道坤

石横特钢集团有限公司 山东 泰安 271612

一、概述

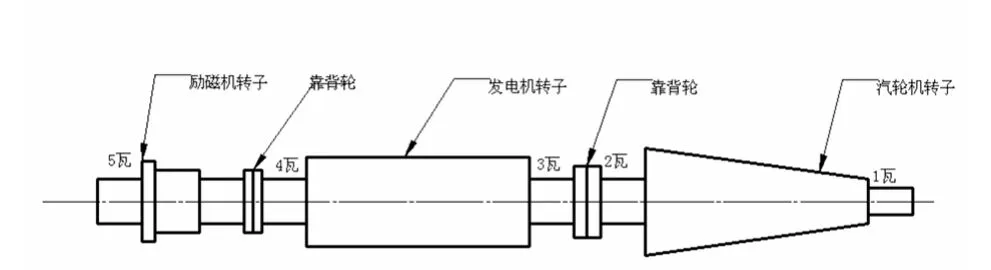

石横特钢集团发电厂,新装40MW汽轮发电机组分别由东方汽轮机厂、东方电机厂生产。整个轴系由汽轮机转子、发电机转子、励磁机转子等组成,中间用刚性联轴器连接。轴系布置如图1:

图1 轴系布置图

二、振动原因分析

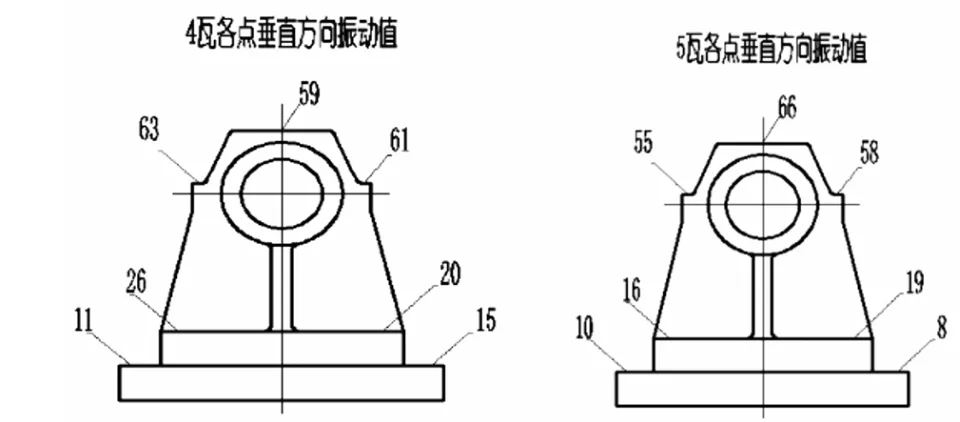

2.1 由于轴向振动最大,怀疑基础支撑刚度不足。在3000rpm时对轴承座进行振动检测,如下图:

图2 #4瓦、#5瓦差别振动检测(通频值单位:um)

通过图2振动数据看到,两轴承压盖处垂直振动较大,基础台板与轴承座等连接处差别振动很小,也就是说轴承座与基础台板接触良好,所以当初怀疑基础刚度不足不成立。应该是轴瓦与轴承压盖之间过盈(紧力)不足。因此停机对#4瓦、#5瓦间隙、紧力进行复测。

检查发现#4瓦、#5瓦间隙符合2D/1000,#4瓦瓦背与压盖之间存在0.02mm间隙,#5瓦瓦背与压盖之间存在0.01mm间隙。虽然东方电机厂技术要求#4瓦、#5瓦紧力均为±0.02mm,但是按传统工艺,球面瓦紧力要求0-0.03mm。故决定在#4瓦顶部垫铁下加0.05mm不锈钢垫片,使#4瓦紧力达到0.03mm;在#5瓦顶部垫铁下加0.03mm垫片,使#5瓦紧力达到0.02mm。调整后再次冲转,并进行在线振动频谱监测。

2.2 #4瓦、#5瓦频谱分析 轴瓦紧力调整后,振动幅值并未降多少,效果不大。#4瓦、#5瓦振动均以1倍频为主,1倍频振幅占通频值的90%以上且为同相振动。#4瓦垂直、水平等伴有高次谐波,#4瓦水平方向2倍频超过40um。因轴承紧力已经调整,故不再考虑紧力不足原因,引起振动的只能是动不平衡及励磁机与发电机靠背轮不同心。

三、采取措施

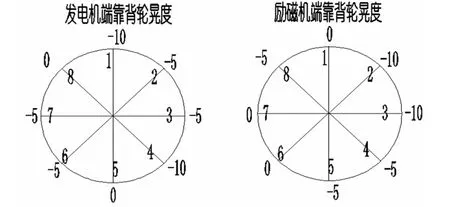

3.1 停机后连续盘车,待机组温度降到100℃左右,停止盘车,检测发电机与励磁机两靠背轮的晃度。将百分表分别打在发电机与励磁机两靠背轮水平位置,顺时针盘动转子360度,测量靠背轮连接后的晃度,读数分别如下:

图3 靠背轮晃度

对以上数据进行分析,发电机端靠背轮最大晃度值为1-5方向,40-5=35um。励磁机靠背轮最大晃度值为1-5方向,30-0=30um。图9所示两靠背轮1点,发电机端读数为40,励磁机端读数为-30,说明靠背轮连接后两转子轴线径向跳动误差为70um。励磁机与发电机靠背轮连接后处于不同心状态。

根据以上数据提处理意见:对励磁机与发电机靠背轮找中心。找中心后再次测量靠背轮晃度,数据如下:

图4 靠背轮找中心后的数据

3.2 盘车5小时后再次冲转,检测#4瓦、#5瓦振动情况。经过振动监测数据得知,垂直方向振动与轴向振动都降到了正常范围之内,说明发电机与励磁机中心误差是造成振动的原因之一。但是水平方向振动值还没有降到正常范围之内,产生振动的根源还没有完全消除。频谱图显示,#4、#5瓦水平方向1倍频。同时从#4瓦、#5瓦伯德图看出,1508rpm是励磁机转子一阶临界转速,一阶临界转速下振动值#4瓦70um、#5瓦40um。说明造成振动的另一个因素是由励磁机转子一阶不平衡残余重量引起的。故决定对励磁机转子在一阶临界转速下做现场动平衡。

3.3 动平衡过程

#4瓦在1508rpm时振动45∠45,#5瓦振动∠40,

同相分量为58.947∠41.9。光电传感器与振动传感器安

装在水平位置

取同相分量58.947∠41.9作为原始振动A0,按一阶振型分别在励磁转子两端加重P=150∠131。冲转到1508rpm时#4瓦振动12∠60,#5瓦振动21/57,临界转速下振动已经降到正常范围内了。

四、总结

本机组故障特征很典型,主要有两个原因造成了机组振动。一个是机组二次灌浆后励磁机与发电机转子靠背轮中心发生了变化,造成两转子不同心,转子旋转时靠背轮不同心形成扰动力。另一个,励磁机转子动不平衡造成的振动,属励磁机出厂前动平衡校验不合格。