12 MW抽汽凝汽式 汽轮机液压盘车机构故障分析与处理

宋志鹏(中国五环工程有限公司,湖北 武汉 430223)

0 引言

汽轮机盘车装置是汽轮在非工作状态下实现转子转动的动力之一,它是确保汽轮机冷态预热和热态降温均匀、避免转子变形的关键设备[1]。汽轮机缸体降温致使缸体及转子上下部分冷却不均匀,转子在停止运转后,便会产生热弯曲,在这样的情况下,如重新启动汽轮机就容易引起动、静部分的碰擦,出现超出允许范围的振动,为防止转子由于上下受热不均匀而造成的弯曲变形[2],汽轮机配置盘车机构。在停机后,通过操作盘车机构,定期将转子转动180°,以校正、减少转子的热弯曲变形。凝汽式汽轮机在启动冲转前也要进行盘车,以防止因轴封送汽引起的转子变形。总之,盘车机构对大机组的正常使用起着重要的作用。盘车装置类型很多,汽轮机配置有手动和液压盘车装置,盘车装置装在后轴承座上,在汽轮机起动或停机后利用盘车机构使转子低速转动以防止汽轮机转子弯曲。在转子的后轴承座轴段上,根据需要装有盘车棘轮、油涡轮盘车动轮或盘车齿轮,构成手动、液压、油涡轮或电动盘车机构。

手动盘车一般是利用杠杆运行原理,盘车杠杆沿着固定销在一定范围内摆动,杠杆带着棘爪通过来回扳动推动棘轮运转,从而使转子持续转动。盘车机构退出工作时,为防止棘爪与棘轮接触,将杠杆处于脱口位置后用保险栓将其锁定并装好罩盖。该种手动盘车机构只能在汽轮机转子处于静止状态且润滑油供给正常的情况下投入工作。也是一种很有用的辅助工具,根据用户或机型配置。液压盘车通常是我们所说的自动盘车。液压盘车机构由“盘车组件”与“泵阀控制组件”构成。通过电磁控制元件控制油压,使液压提升活塞缸的活塞因油压变化上下移动,通过拉杆带动提升框架带动棘轮旋转,同时,也通过结构限位确保提升框架与棘轮完全脱离。本案例是以乌兰浩特兴安盟3052化肥项目(以下简称“本项目”)合成氨装置的抽汽凝汽式汽轮机组盘车装置故障为例,本项目汽轮机盘车采用自动液压盘车,配备的液压盘车机构由DCS逻辑控制启停和间歇时间,没有人工盘车辅助装置,在第一次顺利冲转完成后,出现盘车机构虽然运转但是无法盘动棘轮致使转子不能运转。

1 盘车机构结构及工作原理

1.1 机械传动部分

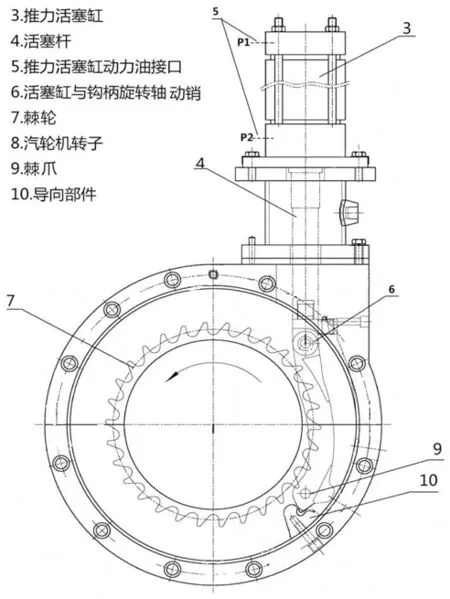

本项目该汽轮机液压盘车结构如图1所示,盘车机构装置如图2所示。盘车动力系统采用通过电磁阀得电和失电的过程使控制油通过P1和P2进入活塞缸3驱动盘车机构的活塞上下做往复移动,进而活塞3带动活塞杆4,活塞杆4通过动销6带动棘爪钩9拉动棘轮7的棘齿从而带动转子低速转动。

图1 液压盘车结构

图2 盘车机构装置

1.2 控制逻辑部分

该液压盘车系统采用DCS控制,控制油系统如图3所示,控制逻辑为:在控制油正常供给情况下(设计值是0.85~0.91 MPa),电磁阀得电20 s,电磁阀处于下阀位,控制油通过P2进入活塞底部,活塞顶部卸油压通过P1经过节流阀和电磁阀至回油系统,此时,活塞带动棘爪抬起,棘爪在机械部分导向部件的作用下移至棘齿底部,钩住棘齿后带动转子旋转。电磁阀20 s后失电,电磁阀阀芯在弹簧力的作用下复位,此时,电磁阀处于上阀位,控制油进入电磁阀和节流阀通过P1孔进入活塞缸,在控制油的作用下,活塞推动棘爪部件脱离棘齿至移动到导向部件内,而棘齿和棘爪完全脱离,此过程中活塞下部的控制油通过P2泄压至回油系统。探头得到低位信号反馈后传送到控制室,盘车系统进入下一个周期,依次重复此过程实现盘车低速运转。

图3 控制油系统

电磁阀得电和失电电信号以及活塞位置通过行程位置探头反馈电信号至控制室。可调校验节流阀用来控制进入活塞缸的控制油压的流量。

2 盘车机构故障情况

汽轮机在正常冲转完成后,启动盘车机构,在控制油压正常的情况下,盘车机构却无法带动汽轮机转子运转,通过调节电磁阀和可调校节流阀也没有任何改观。因没有手动辅助盘车装置,为了防止转子热弯曲,拆卸盘车机构,手动加杠杆盘动棘轮,让转子继续转动,使转子周围的温度场均匀,直到汽缸的金属温度降到150 ℃以下,停止盘车[3]。在汽机停机24 h和48 h的冷态情况下,回装盘车机构,并检查各啮合间隙无问题后再次启动盘车,也没有任何效果。在手动盘车过程中,没有感受到明显的静摩擦和刮蹭感。随后在厂家指导下对活塞缸等进行解体检查,也没有查出异常情况。调节节流阀也调至最佳状态,投用盘车还是无法盘动转子。

3 盘车故障问题原因分析及排除措施

3.1 机械故障

(1)汽机运转过程中可能内部有摩擦,造成停机后盘车产生的扭矩不足以转动转子,但拆卸盘车机构,手动盘动半联轴端或棘轮,认为感受不到摩擦感;同时,检查机械密封部件,也没有发现损坏。

(2)盘车机构活塞缸本体可能存在泄漏的情况或内漏量较大;致使实际达到缸内的油压没有达到设计值,为便于检查盘车整体密封情况,现场将盘车机构移出,在不挂钩的情况下投入润滑油检查盘根等密封性,没有发现异常泄漏。

3.2 控制故障

检查盘车棘爪实际位置和行程探头发出的信号是否一致,现场检查结果没有异常。DCS设置的盘车电磁阀的得电时间为20 s,进油时间较短,盘车机构可能还未来得及盘动棘轮就开始失电卸油压,现场将盘车电磁阀设置得电时间为40 s检查盘车挂钩情况,确保有足够的时间提升挂钩。

3.3 操作故障

单一检查进活塞缸前油管线的油压情况,拆除去活塞缸的进回油管,在端部加入两个压力表,检查通过电磁阀后到活塞缸的油压是否正常,检查没有发现异常,控制油压0.9 MPa。

在理论控制油压下,对活塞正常工作时进、回油油压是否满足设计理论值进行了检验,在活塞缸前增加两块压力表,检查活塞工作时,实际的进油和回油压力是否达到设计要求(设计提升时,进油是0.85~0.9 MPa,回油是0 MPa);发现实际进油压力是0.5 MPa,回油是0.35 MPa.达不到设计要求。

为了确保活塞缸进、回油有足够的压差,将活塞筒内部的回流孔堵住,进回油压差增大,盘车可以运转。

4 结语

通过对本项目盘车系统问题的逐层和不同角度的分析和试验,确定为盘车活塞缸进、回油压差小的问题致使活塞推力达不到扭矩的要求,尤其是在转子非正常负荷运转的情况下,盘车机构的活塞缸回油孔堵上后,进回油压差达到设计要求,盘车挂钩可以将棘轮盘动,转子运转,进入正常盘车状态。

——次级调压阀