封闭处理对铝合金硬质阳极氧化膜防护 性能的影响研究

钱建才,邹洪庆,马春华,方敏,许斌,吕基成

(1.西南技术工程研究所,重庆 4000039;2.国防科技工业自然环境试验研究中心,重庆 4000039; 3.南阳师范学院 机电工程学院,河南 南阳 473061)

随着装备轻量化要求的不断提高,轻质材料特别是铝合金材料在装备结构材料中所占的比重越来越大[1-3]。由于在不同使用环境条件下,不同的铝合金材料经常面临各种腐蚀问题[4-7],因此,如何做好铝合金材料的环境防护设计问题,已经成为了装备设计过程中必须引起重视的问题。目前,针对不同的工况环境,铝合金材料的防护工艺有很多种类,包括阳极氧化、硬质阳极氧化、微弧氧化、化学转化、有机涂层防护等。其中,有机涂层防护体系是目前铝合金外露结构件的最重要防护方法。有机涂层防护体系包括铝合金基底层、底漆层、中间漆层以及面漆层。其中铝合金基底层处理一般采用化学转化膜、阳极氧化膜或硬质阳极氧化处理。如何正确选取铝合金基底层处理工艺,对有机涂层防护体系防护性能有着重要影响。

文中主要通过开展中性、酸性盐雾试验,对不同铝合金硬质阳极氧化膜层与有机涂层配合使用过程中的耐腐蚀性能以及耐腐蚀扩展性能等进行试验研究。通过对其试验数据、试验现象及腐蚀规律的研究,对铝合金硬质阳极氧化膜封闭处理的重要作用进行分析。

1 试验

1.1 基材及处理

以装备中经常采用的硬铝(2xxx系)、超硬铝(7xxx系)、防锈铝(5xxx系)及锻铝合金(6xxx系)为主要研究对象,并分别选取2A12铝合金、7075铝合金、5A06铝合金以及6063铝合金为代表材料。所选材料主要成分见表1。

表1 材料主要合金元素含量 %

所有试样规格为200 mm×100 mm×3 mm,并采用剪板机进行剪切。剪切完成后,采用铣削的方式,对铝合金基材表面及周边部分进行加工处理,去除铝合金表面包铝层及缺陷。经铣削处理后的铝合金样板表面粗糙度Ra≤1.6 μm。然后分别对试样进行脱脂(于丙酮中浸泡2 min后用脱脂棉擦拭干净)、水洗、碱洗(50 g/L NaOH+5 g/L葡糖酸钠,50~60 ℃,30~ 60 s)、水洗、酸洗出光(300 ml/L HNO3,室温,3 min)、水洗等处理。

1.2 试样制备

制备硬质阳极氧化膜(以下简称硬氧膜)的溶液配方为180.0 g/L硫酸+ 12.0 g/L硫酸铝+ 15.0 g/L丙三醇。工艺条件:溶液温度为-5~-2 ℃,电流密度为2.5 A/dm2,时间为70 min,涂层厚度约30 μm。

铝合金硬氧膜分为未封闭处理和封闭处理两类:未封闭处理膜层制备完成后经过水洗、烘干处理;封闭处理膜层制备完成后经沸水封闭处理30 min。

制备完成的膜层,采用喷涂的方式,在其表面制备一层均匀的有机涂层。涂料种类是TH06-27通用标准底漆(环氧类),涂层厚度约30 μm。试样的制备工艺及编号见表2。

划痕制备:根据试验设计,试样分为有划痕试样和无划痕试样两类。其中有划痕试样采用划痕工具,在试样表面制备“⊥”划痕,划痕与样板每一条边间隔至少25 mm。划痕应为透过硬氧膜至铝合金基材的直线,两条划痕相互垂直且不交叉,基材划痕宽度为0.3~1.0 mm。

表2 试样的制备工艺及编号

1.3 方法

采用德国EPK公司的MiniTest600涂镀层测厚仪检测膜层厚度。采用FY-10E盐雾试验机,按照GB/T 1771的要求进行中性盐雾试验,样品放置于与垂线呈25°角的试验样架上,采用连续喷雾方式,试验温度为(35±2) ℃,氯化钠质量浓度为(50±5) g/L,pH为6.5~7.2,盐雾沉降量为(1.5~1.6) mL/(80 cm2·h)。采用FY-06E盐雾试验机,按照GB/T 10125中的要求进行铜加速乙酸盐雾试验,样品放置于与垂线呈25°角的样架上,采用连续喷雾方式,试验温度为50 ℃,氯化钠质量浓度为49~52 g/L,氯化铜质量浓度为0.26 g/L,pH为3.15~3.21,盐雾沉降量1.6为mL/(80 cm2·h),每隔一定时间对试样的腐蚀情况进行检测并记录。试验完成后,未划线试样按照GB/T 1766对试验后试样性能进行检测,如果综合等级≥5级,则停止试验;划线试样按照GB/T 1771对试样腐蚀宽度进行检测。按照GB/T 9286检测试样的附着力。

2 结果与分析

2.1 腐蚀外观

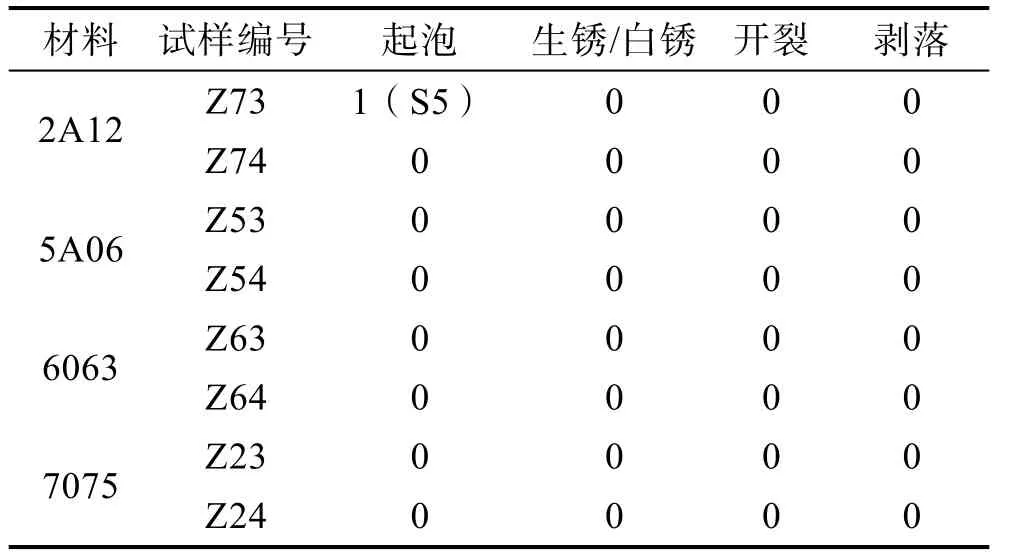

试样经过3000 h中性盐雾试验考核后的检查结果见表3。可以看出,硬质阳极氧化表面涂覆有机涂 层的防护体系在中性盐雾试验条件下具有良好的防护性能,经过3000 h中性盐雾试验考核,只有2A12未封闭处理的硬氧膜产生了1(S5)级的起泡现象,2A12铝合金封闭处理的硬氧膜以及5A06、6063、7075三种铝合金材料的未封闭处理和封闭处理的硬氧膜均没有产生起泡、生锈(白锈,下同)、开裂及剥落等腐蚀现象。

表3 试样(不划线)经3000 h中性盐雾 试验后的检查结果

试样经过720、1000 h酸性盐雾试验考核后的检查结果见表4。可以看出,经过720 h酸性盐雾试验考核后,未封闭硬氧膜中,2A12铝合金产生了4(S5)级的起泡(10%的大泡)和3(S4)级的生锈(14个锈点),6063铝合金产生了1(S2)级的生锈(3个锈点),7075铝合金产生了1(S2)级的生锈(1个锈点)。5A06铝合金未封闭硬氧膜以及所有四种铝合金封闭处理的硬氧膜均没有产生起泡、生锈、开裂及剥落等腐蚀现象。与720 h考核情况相比,经过1000 h酸性盐雾试验后,5A06、6063铝合金未封闭、封闭硬氧膜层均没有产生腐蚀变化。未封闭硬氧膜中,由于2A12铝合金(Z73)在720 h试验后,综合腐蚀等级为5级,因此未继续进行试验,而7075铝合金增加了1个锈点,且锈点面积有所增大,产生了1(S3)级的生锈(2个锈点)。封闭硬氧膜中,2A12、7075铝合金均产生了1(S3)级的生锈(1个锈点)。

表4 试样(不划线)经酸性盐雾试验后的检查结果

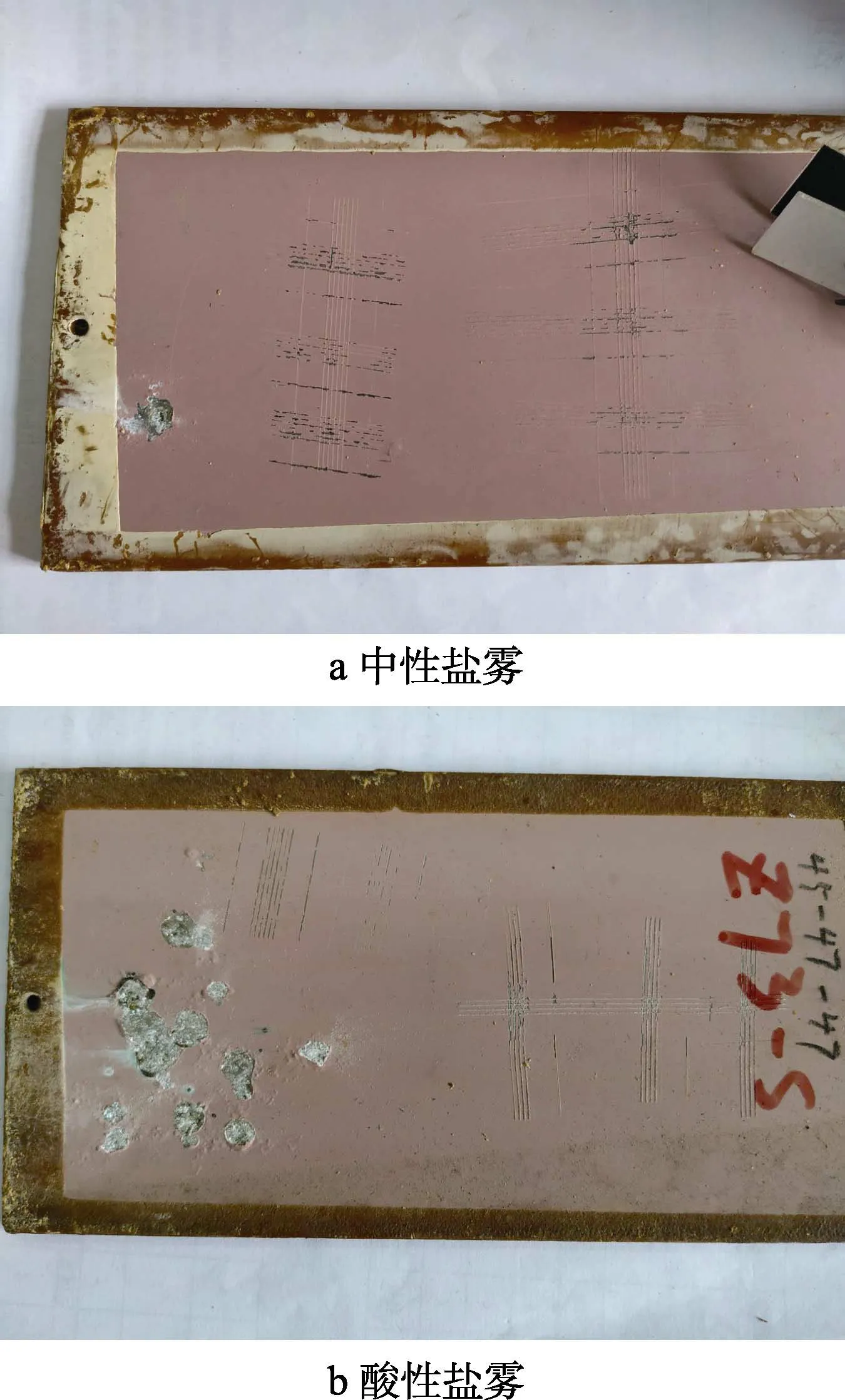

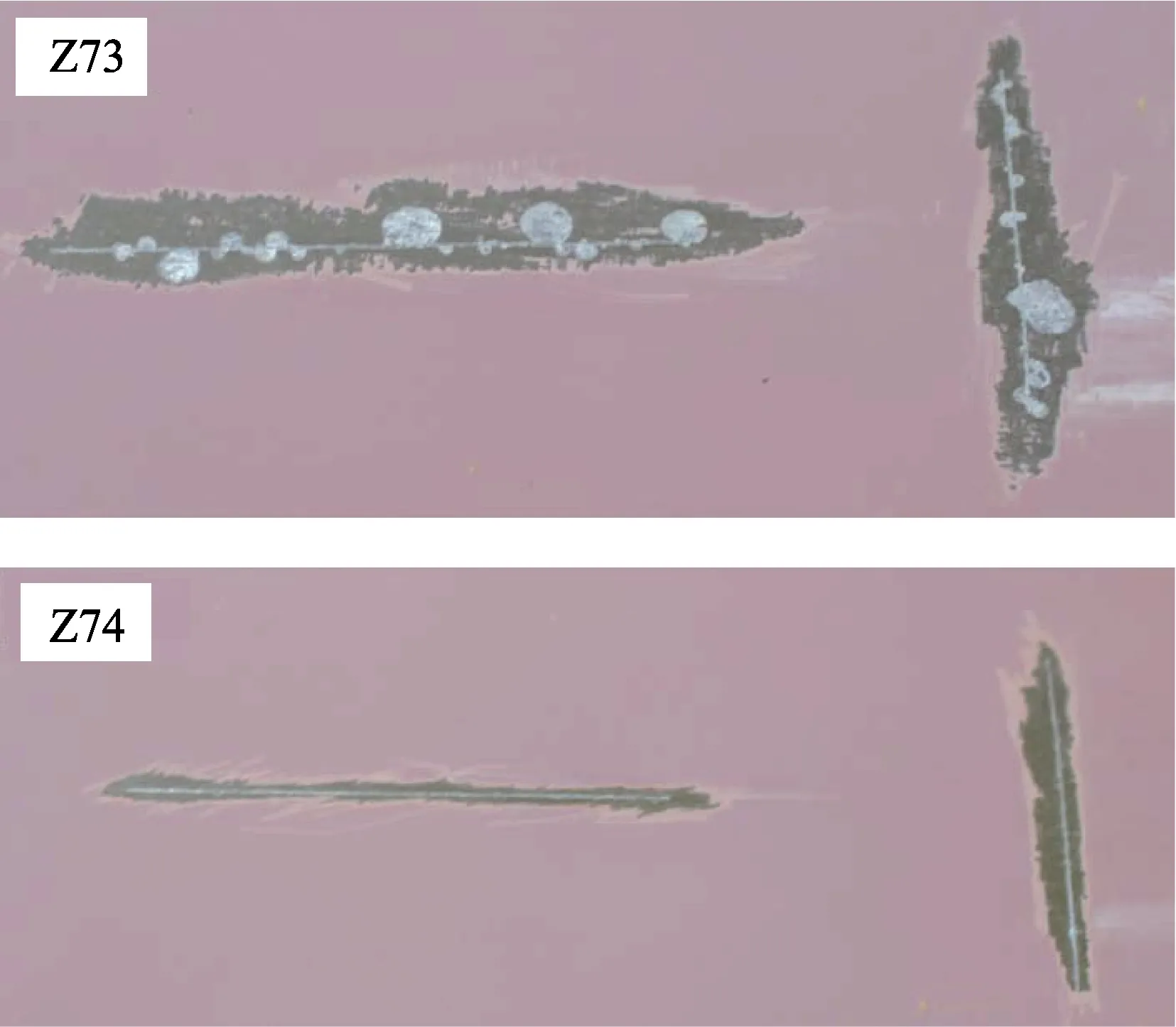

从试验结果可知,经过3000 h中性盐雾试验和经过720 h酸性盐雾试验后,2A12铝合金试样出现了起泡现象。去除起泡试样表面有机涂层后试样的腐蚀情况如图1所示。可以看出,去除有机涂层后,试样表面均出现了明显的腐蚀现象,说明试验过程中产生的起泡现象是由于基体材料腐蚀原因造成的。

从酸性盐雾试验检测结果可知,2A12铝合金未封闭硬氧膜在试验进行到43 h时即发生了起泡、生锈现象(大、中泡12个,锈点1个),而6063、7075铝合金则是在720 h时产生腐蚀现象。这表明与其他三种铝合金硬氧膜层相比,2A12铝合金硬氧膜层的耐蚀性相对较差。这是由于2A12铝合金材料中含有较多的Cu元素,在硬氧膜层制备过程中极易产生电流集中,从而对其膜层性能产生较大影响造成的[8-10]。另外,从表4可以看出,与其他三种铝合金相比,5A06铝合金硬氧膜层在酸性盐雾环境下具有更好的耐蚀性。

2.2 腐蚀扩展性能分析

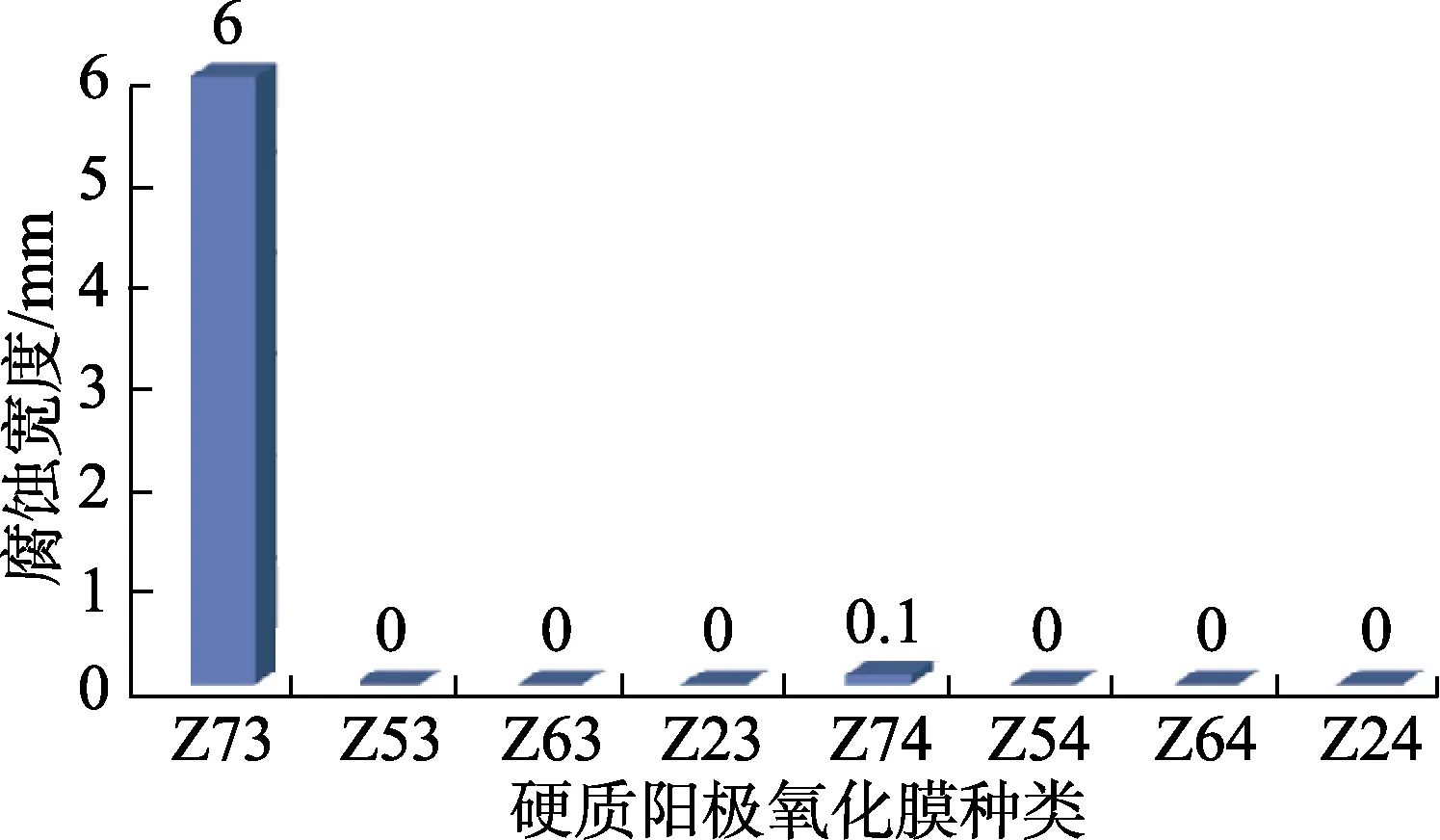

经2000 h中性盐雾试验后,硬氧膜层试样(划线)划线区的单边腐蚀宽度如图2所示。可以看出,中性盐雾环境条件下,大部分铝合金硬质阳极氧化膜层具有较好的耐腐蚀扩展性能。经2000 h中性盐雾试验后,未经封闭处理硬氧膜层中只有2A12铝合金 发生了明显的腐蚀扩展,腐蚀宽度为6 mm(单边最大腐蚀宽度,下同),7075、6063、5A06铝合金则没有产生腐蚀扩展。封闭处理的硬氧膜中,只有2A12铝合金发生了0.1 mm的极轻微腐蚀扩展,其他三种铝合金没有产生腐蚀扩展。

图1 Z73起泡试样腐蚀情况

图2 划线试样经2000 h中性盐雾试验后单边 最大腐蚀宽度

2A12铝合金腐蚀形貌如图3所示。可以看出,2A12未封闭硬氧膜层为多源性腐蚀扩展,沿划线方向,产生多点腐蚀扩展现象,腐蚀形貌呈片状,而封闭处理的硬氧膜层只有1个地方产生了轻微点状腐蚀。

经288 h酸性盐雾试验后,硬氧膜层试样(划线)划线区的单边腐蚀宽度如图4所示。可以看出,经288 h酸性盐雾试验后,2A12、5A06、7075、6063铝合金硬氧膜层(封闭、未封闭)均产生了腐蚀扩展现象。其中,未封闭硬氧膜中,7075铝合金腐蚀扩展最严重,腐蚀宽度为7.3 mm,其次是6063、2A12、5A06,腐蚀宽度分别为2.5、1.6、0.7 mm;封闭处理硬氧膜腐蚀扩展相对较轻,最严重的是2A12铝合金, 腐蚀宽度为1.7 mm,然后是7075、6063和5A06,腐蚀宽度分别为0.9、0.5、0.5 mm。

图3 试样(划线)经中性盐雾试验(2000 h) 后的腐蚀形貌

图4 划线试样经288 h酸性盐雾试验后的 单边最大腐蚀宽度

图5 试样(划线)经288 h酸性盐雾 试验后的宏观腐蚀形貌

酸性盐雾试验后,试样的腐蚀形貌如图5所示。可以看出,未封闭处理硬氧膜层中,7075铝合金呈片状或线状腐蚀。其中点1和点2处的腐蚀程度较轻, 硬氧膜层未完全破坏,在其表面产生了灰状腐蚀产物,从而造成有机涂层的起泡现象,而点3处则产生了明显的深至基体的线状腐蚀。6063铝合金其主要腐蚀发生在横线末端,硬氧膜层未完全破坏。2A12铝合金沿竖线方向发生多点腐蚀,硬氧膜层完全破坏。5A06铝合金主要沿划线部位发生均匀腐蚀。封闭处理的硬氧膜层中,四种铝合金材料主要沿划线部位均匀腐蚀,其中2A12铝合金腐蚀相对较严重。

2.3 附着力分析

经过3000 h中性盐雾试验后,试样与TH06-27附着力的变化情况如图6所示。可以看出,未封闭处理的硬氧膜层初始附着力为1~3级。经3000 h中性盐雾试验后,除2A12铝合金附着力保持3级不变外,7075附着力从2级降到了4级,5A06、6063则分别从1级降到了3级。封闭处理的硬氧膜层,初始附着力为1~2级,经3000 h中性盐雾试验后,7075、5A06、6063附着力均保持1级未变,而2A12则由2级降到了3级。中性盐雾试验后,硬氧膜层与有机涂层附着力下降可能是由于膜层表面活性点与有机涂层中极性基团之间的吸附被渗透浸入的水分子介入和置换取代造成的[11-13]。

图6 中性盐雾试验(3000 h)前后硬氧膜层 与TH06-27附着力变化情况

经过1000 h酸性盐雾试验后,试样与TH06-27附着力的变化情况如图7所示。可以看出,与原始附着力相比,经1000 h酸性盐雾试验后,未经封闭硬氧膜层中,5A06、6063、2A12附着力保持不变,7075降低了1级;封闭处理的硬氧膜层中,2A12、6063、7075均保持1级不变,2A12则从2级提高到了1级。出现这种现象的主要原因是酸性条件会造成有机涂层与金属表面之间的附着力增加[14~15]。

图7 酸性盐雾试验(1000 h)前后硬氧膜层 与TH06-27附着力变化情况

3 结论

1)封闭处理对于提高硬氧膜层的耐蚀性能具有重要作用。在中性盐雾试验条件下,未经封闭处理的2A12铝合金发生了腐蚀现象,而经过封闭处理的2A12铝合金则没有产生任何腐蚀现象。在酸性盐雾条件下,未封闭处理的2A12铝合金硬氧膜层在43 h即发生了严重腐蚀现象,而封闭处理后,其硬氧膜层的耐蚀性得到了明显提高,与7075铝合金相差不大。7075铝合金硬氧膜层经封闭处理后,将酸性盐雾试验中发生腐蚀的时间提高了近40%。6063铝合金未封闭硬氧膜层在720 h的酸性盐雾试验后,产生了1(S2)级的生锈;封闭处理后,经1000 h的酸性盐雾试验,未发现任何腐蚀现象。

2)封闭处理能够改善硬氧膜层的耐腐蚀扩展性能。中性盐雾试验条件下,未封闭处理的2A12铝合金发生了严重的腐蚀扩展,而封闭处理后只发生了轻微的腐蚀。酸性盐雾条件下,封闭处理也明显提高了7075、6063铝合金硬氧膜层的耐腐蚀扩展性能,而5A06、2A12铝合金封闭与未封闭硬氧膜层的腐蚀扩展程度相差不大,均比较轻微。

3)封闭处理不仅能够提高硬氧膜层与有机涂层的附着力,而且能够有助于解决中性盐雾环境条件下,水分子渗入后,硬氧膜层与有机涂层附着力下降的问题。同时也有益于提高酸性盐雾环境条件下硬氧膜层与有机涂层附着力。