海军某型飞机典型电连接器失效分析

王腾,郁大照,朱蒙,肖楚琬,李明,王泗环

(1. 海军航空大学,山东 烟台 264001;2. 中国航空综合技术研究所,北京 100000)

电连接器是用于实现器件、组件和系统之间电信号和相关控制信号传输的基础性元件,具有应用的广泛性与功能的不可替代性[1],这些特性使电连接器的环境适应性与可靠性成为影响整体系统性能的关键一环。据相关数据统计,在各种电气系统的失效和故障现象中,70%是由元器件的失效产生的,这其中有40%由电连接器的失效直接或间接导致[2-3]。以美国、日本为首的发达国家也一直致力于电连接器的可靠性分析与研究。美国相关研究发现,F-22飞机电连接器失效的主要原因大多是由振动、温湿度变化、盐雾等环境因素影响下的磨损和腐蚀导致的,此类问题在F-16、B-1、F-15、B-2、F/A-18等机型上同样存在。Stefan M. Glista从电连接器的设计、分析测试、子系统测试、飞机总体的地面和飞行测试、寿命管理和质量控制五个方面来研究电连接器的磨损和振动导致的失效问题,并提出了降低由环境因素导致的故障率的方法[4]。余俊以Y11P-1419型电连接器(航空插头)为研究对象,通过加速退化试验研究插拔对电连接器接触性能的影响规律,发现插拔行为会加速电连接器的退化,造成电连接器接触电阻退化曲线的跳变,插拔次数越多,跳变幅度越大[5]。申敏敏[6]以相同型号电连接器为研究对象,针对电连接器在温度应力下性能退化的特点,建立了基于布朗运动的电连接器接触性能退化模型。通过基于White法和Breusch-Pagan法的接触性能退化模型进行检验,验证了所建模型的正确性。

对于飞机上长期使用的电连接器故障样品直接进行检查分析的研究较少,尤其是对长期处于海洋环境下的海军飞机上装备的电连接器的直接研究。在海军飞机的整体系统中,电连接器是各类涉电部附件的必需组件。海军飞机电连接器受海洋环境和振动等因素影响较大[7-8],工作环境恶劣,对可靠性和维护性要求高。因此,对海军飞机电连接器失效的原因和过程进行相关分析具有重要意义。

1 电连接器失效样品研究方案

1.1 研究对象

研究对象是海军某型飞机起落架收放系统三种型号的故障电连接器插孔端。电连接器样品安装于飞机起落架舱,属于GJB 599A系列,壳体为铝合金镀军绿镉,尾部有螺纹,可安装后附件。接触件为铜合金镀金(过渡层为镍),镀金层厚度为1.27 μm。三种接触件型号分别为:JY27467T09B35SN,6根插针,额定电流为5 A;JY27467T13B98SN,10根插针,额定电流为7.5 A;JY27467T11B4S,4根插针,额定电流为7.5 A。

这三型电连接器安装位置暴露于自然大气环境中,所属飞机长期使用于渤海沿岸机场和海上平台,在停放和使用的全周期中,受海洋大气环境持续影响。日常维护保养以机务人员对接触件的清洁为主,清洗剂的主要成分为酒精。故障样品的使用基本情况见表1。

1.2 失效现象

JY27467T09B35SN样品a所属飞机在周期性检查工作中出现一次起落架未能正常收放故障,进一步检查发现,起落架收放控制电路出现电流瞬断。在经过机务人员对电连接器接触件进行清洗和再装配后,电流瞬断现象重现。通过扩大面检查发现,总共在3种型号共5件电连接器上都出现了电流瞬断现象。

表1 故障样品使用基本情况

1.3 研究方法

对故障件中电流瞬断现象复现频率高的样品a、样品c和样品d进行研究分析,通过拆除尾端连接导线的方式,将失效电连接器从飞机上拆下。拆解过程中并不破坏其原有状态,拆解后的样品在贮存、运输过程中保持干燥密封,未曾破坏、污染原有表面物质。实验室对电连接器插孔端进行外观检查、接触面检查和相关判定,使用Quanta400扫描电镜观察微观结构,使用Link2SISI能谱仪分析表面物质的组成成分,对失效过程进行研究[9-11]。

2 电连接器的损伤状态检查结果

2.1 电连接器的宏观形貌

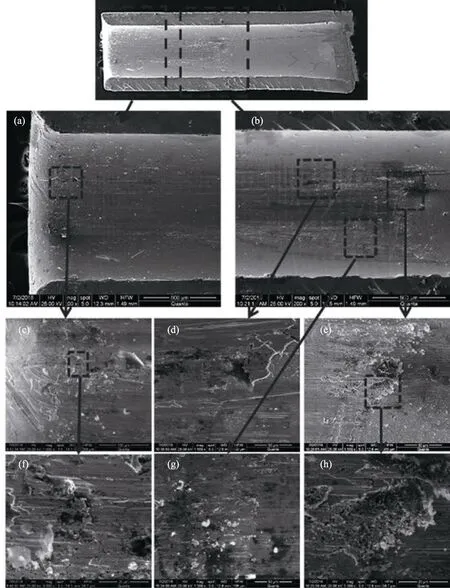

电连接器JY27467T09B35SN插孔端外观形貌如图1、图2a所示,电连接器JY27467T13B98SN插孔端外观形貌如图2b所示,电连接器JY27467T11B4S插孔端外观如图2c所示,电连接器损伤状态检查结果见表2。

2.2 电连接器的微观形貌与组分鉴定

对三种型号的电连接器分别进行微观形貌观察与组分鉴定,发现三种型号的电连接器损伤类型相似,组分鉴定结果基本一致。其中JY27467T11B4S型号的电连接器微观形貌辨识度最高(如图3所示),因此以JY27467T11B4S型号电连接器为例,进行损伤分析。

图2 三种型号电连接器插孔端外观形貌(拆解后)

2.2.1 壳体的微观形貌与组分鉴定

JY27467T11B4S型电连接器壳体为铝合金军绿色镀镉,电镀后表面采用铬酸盐钝化。连接器壳体易受机械损伤的防滑锁紧套表面的SEM微观形貌如图4所示。表面能够清晰看到金属构件的机械加工痕迹,在结构凸起部分,表面相对洁净,在凹陷区域沉积有大量颗粒状多余物,粒径从几个微米至几十个微米不等。

对连接器壳体表面附着的白色粉末状多余物进行EDS分析,取样点为图5中谱图1、谱图2,分析结果见表3、表4。对军绿色镀镉层表面进行EDS分析,取样点为图5中谱图3和图6中的谱图4、谱图5,分析结果见表5、表6、表7。

表2 电连接器损伤状态检查结果

图5 连接器壳体局部表面

表3 谱图1 EDS分析结果

2.2.2 内部插孔的微观形貌与组分鉴定

对插孔进行拆解,通过SEM观察接触面微观形貌,如图7所示。该插孔为开槽式,插孔口部收缩以提供接触压力。由于插针与插孔的同心度发生变化,由插拔导致的插孔内部和插针表面磨损严重。插孔口部(如图7a、c、f所示)存在大量明显磨痕,磨痕的终点和磨痕的中部分布有片状和颗粒状物质,初步判定多数为滑动磨损过程中形成的片状金属磨粒,个别物质为外部多余物。在磨损严重的区域(如图7f所示)出现了类似腐蚀坑的结构。

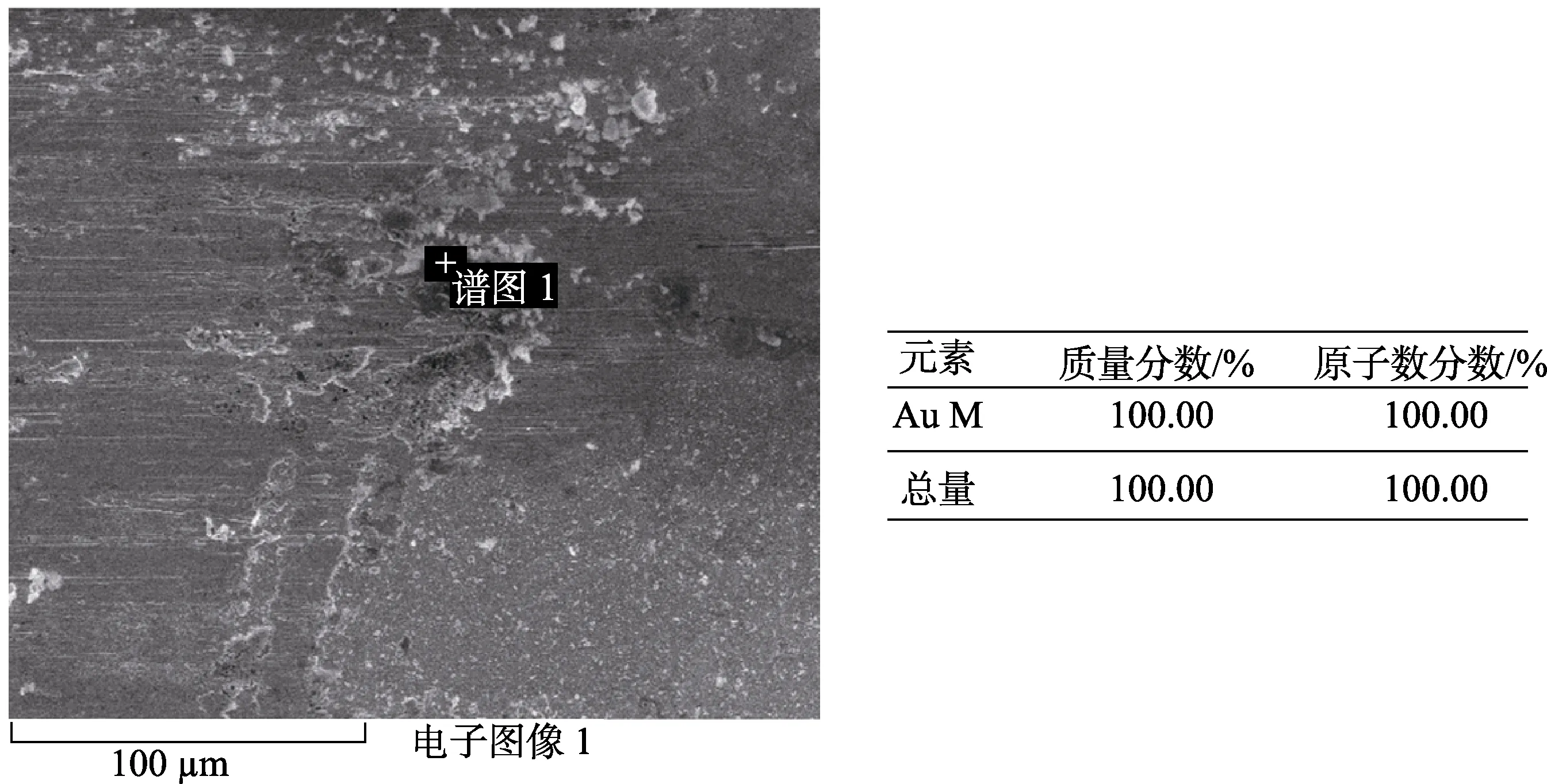

对插孔内表面典型磨粒进行成分分析,取样点如图8、图9所示,分析结果见表8、表9、表10。由图8可见,磨粒为典型片状金属磨粒。EDS分析结果 表明,其主要成分为Au。表9为该磨粒造成的磨痕处的EDS分析结果,故障件插孔内表面典型腐蚀位置EDS分析结果如图10所示。

图6 连接器壳体局部镀层表面

图7 插孔内部局部区域表面微观形貌

表4 谱图2 EDS分析结果

表5 谱图3 EDS分析结果

表6 谱图4 EDS分析结果

表7 谱图5 EDS分析结果

表8 图9中谱图6 EDS分析结果

表9 图9中谱图7 EDS分析结果

3 电连接器的损伤原理分析

3.1 电连接器的壳体损伤分析

将图4的SEM观察结果与新出厂样品仔细对比,发现经过较长时间外场使用的电连接器表面会出现龟裂现象,致使镀层现有表面状态与原始表面状态差异较大。图4观察到的表面形貌为镀层轻微腐蚀后致密的腐蚀产物膜龟裂的形貌。电镀镉层作为一种牺牲阳极性防护层,其腐蚀产物膜对腐蚀介质的阻碍作用对腐蚀防护效果具有显著影响。从外观来看,军绿色 钝化膜颜色暗淡,也与镀层表面覆盖的腐蚀产物膜有直接关系。在容易受到机械损伤的局部表面,微观上同样可以观察到镀层腐蚀产物的堆积,但相对其他位置,堆积程度不够明显。

图10 插孔内部典型局部腐蚀位置微观形貌及EDS分析

由壳体螺纹凹陷处的表面粉末EDS分析结果可知,表面粉末的主要成分有Na、Mg、Si、K、Cl等元素。Na、Mg、K、Cl等元素是海盐中的主要元素,灰尘中富含Si元素,因此初步判定表面粉末主要是海盐和灰尘在表面的沉积。海盐、灰尘以及连接器表面钝化膜或腐蚀产物膜都含有O元素。Cr元素来源于铬酸盐钝化膜,Cd元素来源于电镀镉层或电镀层的腐蚀产物膜(EDS测试所接收的特征X射线溢出深度较大)。S元素可能来源于海盐或灰尘中的硫酸根离子,但更有可能来源于大气污染物(壳体表面S元素含量相对较高)。该产品在海上平台使用,起飞降落过程受到空间的限制,容易受到舰船或飞机排放废气的影响,SO2等污染物吸附在表面或直接溶入表面的微液膜中。在不能及时清洗掉的情况下,SO2溶入表面液膜形成的硫酸盐干燥结晶,与表面沉积的灰尘和海盐颗粒混合在一起,以多余物的形式覆盖在表面。

由军绿色镀镉层表面的EDS分析结果可知,产生龟裂的腐蚀产物膜的主要元素为O、Cd和Cr元素。Cr元素的比重较大,认定镀层表面含Cr钝化膜破损但尚未完全丧失保护作用。分析结果表明,镀层目前状态处于其腐蚀历程的初期,壳体铝合金基体并未出现腐蚀,表面电镀镉层仍具有良好的防护能力。在结构的凹陷处,仍可检测到少量的S元素,应为污染物在表面溶解累积的结果。在谱图4所示的局部腐蚀产物堆积处,元素以O和Cd为主。说明该位置由于机械损伤等原因,镀层表面的含Cr钝化膜已失去屏蔽作用,造成镀层局部腐蚀加速,产生腐蚀产物堆积,但未伤及铝合金基体。

3.2 电连接器的插孔损伤分析

从图7中的插孔磨损痕迹判断,插针插入的深度约为2.5 mm。在插合状态下,插针和插孔的接触面主要存在两个区域:一个是插孔口部;另一个是插针头部边缘与插孔内部接触的区域(插孔内部约2.5 mm处)。

在多次的插拔过程中,接触件表面镀金层损伤后,外部腐蚀性介质进入微孔,引起局部腐蚀,产生腐蚀坑。由于插拔过程对表面腐蚀产物和腐蚀坑结构的破坏,使得腐蚀产物特征并不明显。在插孔中部(如图7d、g所示),表面分布有明显的贯穿性磨痕。在靠近插合状态插针头部所处区域,磨痕现象中断。磨痕终点处,片状磨粒分布明显。在插合状态,插针头部与插孔结合部位(如图7e和h所示)磨痕密度较大,磨痕终止现象增多,多余物有堆积现象,应与磨粒的累积有关。同时,该部位出现了多个尺寸在10~30 μm的局部磨损严重区域,镀层损伤严重,磨痕尺寸细密,周围多余物堆积明显。根据现象判断属于微动磨损,初步推测为飞机飞行过程中,振动应力或温度变化造成插针插孔间微小的相对磨损导致。由于镀层损伤严重,该部位出现了局部腐蚀的迹象。

连接器的插入力往往大于拔出力,这是由于插针张开插孔时所需的力以及插针与插孔同心度较差时所产生的附加力等造成。无论是插入还是拔出时,针孔接触界面都可能会有磨损颗粒及粘结的磨粒。这些颗粒因为冷作硬化而硬度升高,容易镶嵌或粘结在界面上,使接触表面产生擦伤。

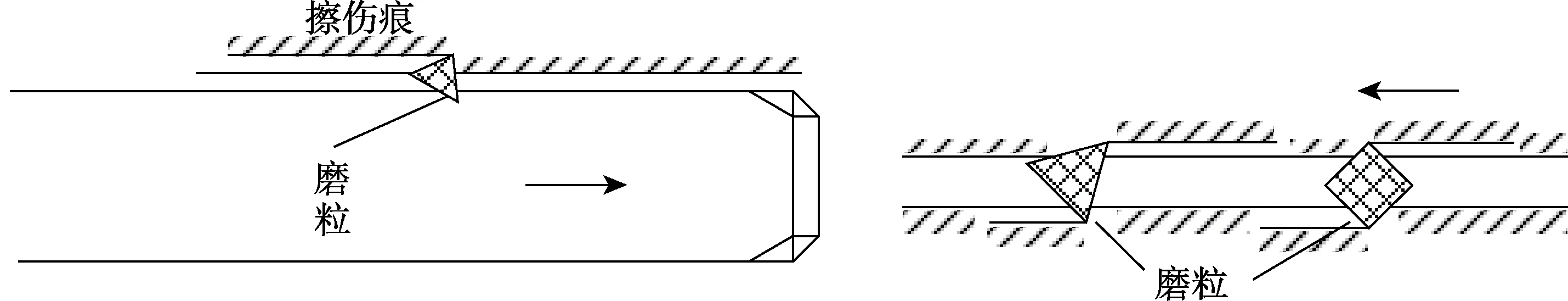

该连接器接触件的表层为镀金层,插拔可视为同种材料组成的针与平面之间的滑动过程,因此可认为是金-金之间发生滑动磨损。金-金滑动磨损可分为四个进程:

1)磨粒的形成。当针孔接触时,在一定压力的作用下产生粘结,滑动后,粘结部分被切断,并继续粘结产生了磨粒。

2)磨粒的滑动。当两个接触面进行滑动时,磨粒粘结在接触面上,因此针孔之间的滑动都是磨粒与平面之间滑动。

3)磨粒被加工硬化。在摩擦过程中,磨粒逐渐被加工硬化,其硬度比接触面上的金属大,从而擦伤表面,接触面不仅因粘结损失金属,而且也因磨粒的擦伤而损失金属。

4)磨粒的嵌入。若滑动方向不变,磨粒增大到一定程度时,便脱落而嵌入孔的表面,使得针、孔重新接触。光滑表面上经过滑动后将变得粗糙不平,如图11所示。

图11 滑动磨损界面擦伤原理

另外,在外场使用过程中,由于维护、检修等操作,也会造成外部多余物附着在插针或插孔表面作为磨粒,使得插拔过程中表面镀层磨损加剧。

从图8的EDS分析结果可知,磨粒的主要成分是Au,说明该磨粒为插针和插孔滑动磨损时由表面镀金层累积、强化生成。观察到的元素还包括O元素,其主要原因在于测试采用的是区域测试,磨粒周围腐蚀产物对测试造成了干扰。同时也说明,在磨损严重区域,随着腐蚀介质的侵入,形成局部Au-Ni甚至Au-Cu原电池结构,加剧腐蚀发生。图9中谱图6所示磨粒中除了含有Au外,还含有Si、Ca和Ni元素,其中Ni元素可能来源于镀金层下方的Ni层,镀金层破损或减薄后被检测到。而Si和Ca元素的存在,说明该磨粒最先来源于外部灰尘,灰尘颗粒硬度高,在插拔过程中损伤镀金层,并与脱落的镀金层强化在一起形成磨粒。磨痕处镀金层尚保持连续,磨损深度没有贯穿镀金层。

在图9谱图7所示的测试位置检测到Cl元素,初步判断为海面盐雾侵入所致。腐蚀产物的出现,导致O元素含量高。由于滑动磨损和微动磨损的存在,腐蚀产物膜容易受到破坏,腐蚀产物累积不明显。EDS测试结果中,Ni、Cu元素的存在表明镀金层局部被破坏后,过渡镀Ni层和插孔的Cu基体均在Au的加速作用下发生腐蚀,腐蚀产物迁移,到达插孔表面。

插孔内表面疑似腐蚀位置均属于磨损严重区域,虽然镀金层的孔隙容易成为腐蚀萌生的位置,但在实际使用状态下,由于插拔、外来物、微动磨损等原因造成的镀层破损处更容易成为腐蚀萌生位置。电连接器绝大多数时间处于插合状态,外部水汽、腐蚀性介质渗入缓慢,但在维修和维护的插拔和暴露过程中,盐雾、灰尘等容易进入内部,加速电接触表面的腐蚀。

4 结论

根据上述对电连接器外壳和插孔外观和微观形貌、成分的分析,可以初步得到以下结论。

1)外场使用的电连接器壳体(铝合金军绿色镀镉)腐蚀现象并不显著,仅在容易受到机械损伤的防滑锁紧套表面出现轻微腐蚀,腐蚀产物膜具有较好的阻碍腐蚀进一步扩展的作用。壳体表面容易积聚灰尘和海盐颗粒,在一定的温湿度条件下,会形成腐蚀性微液膜,为腐蚀提供有利条件。大气污染物(SO2等)在表面的积聚,可能会对电连接器壳体的腐蚀产生影响。

2)插拔、振动和腐蚀的综合作用导致了插孔表面损伤,损伤类型有同心度偏移、滑动磨损、微动磨损和局部腐蚀。机械损伤产生的多余物(滑动磨损产生的磨粒等)加上外部侵入的灰尘和海盐颗粒共同作用,加剧了表面镀层的损伤,损伤处为腐蚀萌生提供了良好的起始位置。飞机停放-飞行-停放的周期性任务状态变化,造成各种损伤叠加、累积在一起,影响到接触面的材质、结构、接触力和多余物特征,进而影响接触电阻等电气特性,导致了电连接器的最终失效。

3)建议加强外场使用中电连接器表面的清洗,及时清除表面海盐、灰尘等多余物,降低酸性介质成分在表面的积聚。尽量减少电连接器在外场的插拔操作,特别是在高湿度、高盐雾的强腐蚀性环境中的插拔操作,进一步规范电连接器插拔操作。注意对插针、插孔两端的临时性防护,避免腐蚀性介质的进入。电连接器重新插合前,需要对插针、插孔端进行清洗和干燥处理。