氟硅酸钾容量法测定铜冶炼吹炼渣中二氧化硅含量的优化改进

乔延雷 马富超 祁永芳

摘 要:在銅冶炼吹炼过程中,冰铜中的FeS会被氧化,与SiO2造渣。为减少吹炼过程中Fe3O4带来的危害,必须控制吹炼渣中SiO2含量在合适的范围,故准确测定吹炼渣中二氧化硅含量至关重要。优化改进了氟硅酸钾容量法测定吹炼渣中二氧化硅含量的操作方法,改进了溶样方式,选取了最佳条件,使得单样测定时间减少10 min,有效降低了成本;同时用硝酸钾代替氯化钾,最大程度的消除了铝对结果的干扰,使得测定结果更加快速、准确、稳定,满足了正常生产要求。按照本优化改进方法,平行测定的相对标准偏差(RSD,n=10)小于1%,回收率实验为98.45%~101.20%,实验的准确度和精密度均能够满足要求。

关 键 词:氢氧化钾;吹炼渣;二氧化硅;氟硅酸钾容量法;硝酸钾

中图分类号:TF803.11+1 文献标识码: A 文章编号: 1671-0460(2019)11-2650-03

Improvement of Potassium Fluosilicate Volumetric Method for

Determination of Silicon Dioxide Content in Copper Smelting Slag

QIAO Yan-Lei, MA Fu-Chao, QI Yong-Fang

(Qinghai Copper industry Co., Ltd., Qinghai Xining 811669, China)

Abstract: In the process of copper smelting, FeS in matte will be oxidized and slag with SiO2. In order to reduce the harm caused by Fe3O4 in the blowing process, it is necessary to control the content of SiO2 in the blowing slag in a suitable range, so it is very important to accurately determine the content of SiO2 in the blowing slag. In this paper, the operation method of determining silica content in blowing slag by potassium fluosilicate volumetric method was optimized and improved as well as the method of dissolving sample, the best conditions were selected, which reduced the single sample determination time by 10 minutes and effectively reduced the cost; at the same time, replacing potassium chloride with potassium nitrate eliminated the interference of aluminum to the result to the greatest extent, which made the results more accurate and stable, and meet the normal production requirements. According to the optimized method, the relative standard deviation (RSD, n = 10) of the parallel determination was less than 1%, and the recovery was 98.45% ~101.20%. The accuracy and precision of the experiment met the requirements.

Key words: Potassium hydroxide; Blowing slag; Silicon dioxide;Potassium fluosilicate volumetric method; Potassium nitrate

冰铜产出后,要经过进一步吹炼以便得到品位更高的粗铜。在吹炼过程中,冰铜中的FeS会被氧化,与SiO2造渣。FeS会反应生产FeO,少量FeO会被进一步氧化,形成Fe3O4,若其进入吹炼渣中,会使渣的黏度和密度增大,导致渣中含铜量增加。为较少吹炼过程中Fe3O4带来的危害,必须控制渣中SiO2含量在合适的范围。实践证明,渣中Fe3O4随SiO2含量增加而降低,当SiO2为16%时,Fe3O4为27%;SiO2为22%时,Fe3O4为18.5%;SiO2为28%时,Fe3O4仅为10%[1]。故SiO2含量的准确测定,是吹炼渣中的一个重要检测指标。测定渣中二氧化硅含量应用最普遍的方法为氟硅酸钾容量法,但各个实验室所用药剂和操作规程不完全相同,使得分析结果重复性和再现性不太令人满意,本文优化改进了溶样条件及使用试剂,总结出了较为合适的分析方法,实践中证明,该方法简单,结果快速准确,能够满足生产需要。

1 实验部分

1.1 方法原理

含硅的样品,经与氢氧化钾共融时生成可溶性硅酸钾,可溶性硅酸钾在大量K+及F-存在下定量生成氟硅酸钾沉淀。氟硅酸钾在沸水中水解析出氢氟酸,以标准氢氧化钠溶液滴定。间接计算出二氧化硅的含量。

1.2 主要仪器及试剂

镍坩埚(30 mL);电子天平;聚四氟乙烯烧杯(300 mL);白色塑料搅棒;马弗炉;浓硝酸;乙醇;酚酞指示剂:(0.5%);硝酸鉀:(固体);氟化钾:(200 g/L);过氧化氢:(浓,30%);硝酸钾—乙醇保护溶液:(25 g硝酸钾溶解于水,加乙醇250 mL,稀释到500 mL);硝酸钾洗液:(5%);中和时氢氧化钠:(200 g/L);氢氧化钠标准溶液:(约0.10 mol/L)。

1.3 分析步骤

试样量:称取试样0.10 g,精确到0.100 0 g。

空白试验:随同试样做空白试验。

称取0.10 g试样于盛有4 g氢氧化钾的镍坩埚中,搅拌混匀,再覆盖约0.5 g硝酸钾后,放入预先升温到600 ℃马弗炉中[2],炉门先打开2 min,待反应稳定后关闭炉门熔融10 min。取出稍冷,浸取于预先加入少量蒸馏水的300 mL聚四氟乙烯烧杯中,慢慢加入约18 mL浓硝酸,用蒸馏水洗净坩埚。稍微冷却后,加2 mL过氧化氢,2.5 g加硝酸钾,搅拌溶解,冷却至室温后。加氟化钾8 mL,流水冷却10~15 min。

待冷却10~15 min后,用盛有少许纸浆的快速定性滤纸过滤,用硝酸钾洗液洗烧杯2~3次、塑料筷子1~2次、洗沉淀3次(每次洗沉淀前,须等滤液滤干后进行洗涤)。将沉淀连同滤纸取出放入原塑料烧杯中,加硝酸钾乙醇保护溶液20 mL,将滤纸捣碎,加酚酞1滴管(约1 mL),搅匀,以200 g/L氢氧化钠溶液迅速中和,快到终点时用标准氢氧化钠中和至刚好微红色(中和时塑料筷子上的残于酸不容忽视,须仔细中和),不记毫升数。加沸水约200 mL[2],补加酚酞1滴管,再以氢氧化钠标准溶液迅速中和至刚好微红色为终点,记下毫升数。

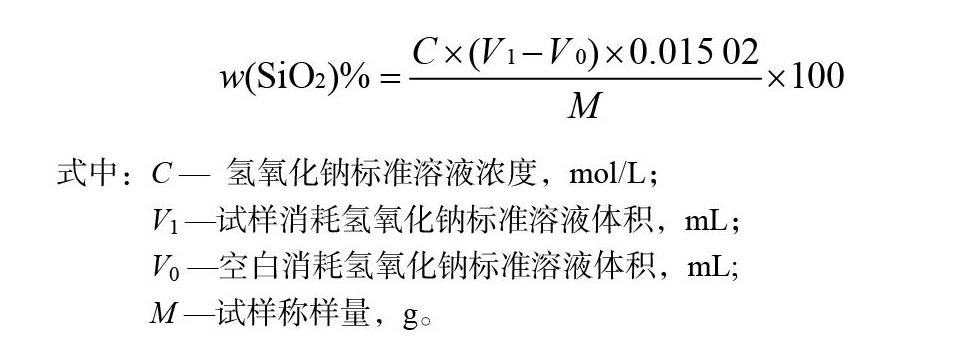

按下式计算试样中的二氧化硅的质量分数:

![]()

式中:C — 氢氧化钠标准溶液浓度,mol/L;

V1 —试样消耗氢氧化钠标准溶液体积,mL;

V0 —空白消耗氢氧化钠标准溶液体积,mL;

M —试样称样量,g。

2 结果与讨论

2.1 溶样方式的选择

传统氟硅酸钾容量法测定二氧化硅溶样方式一般先在电热板低温处加热驱除水分至氢氧化钾熔融,再移入600 ℃马弗炉中继续熔融10 min[3]。本法采用样品放入马弗炉中,然后打开炉门2 min,待反应稳定后,再关闭炉门熔融10 min。两种溶样方式对比,此溶样方式速度较快,节省时间约10 min,单样测定耗电量降低,能够满足工厂快速分析;又因溶样时间短,有效降低了碱对镍坩埚的腐蚀,间接降低了化验成本。加入了0.5 g的硝酸钾,降低了反应的剧烈程度,样品不发生喷溅。称取吹炼渣试样,两种溶样方式对比测定结果见表1。

由以上对比结果可以看到,选择该溶样方式与传统溶样方式测定结果基本一致,但该溶样方式用时较短,平均用时减少10 min,有效减少了强碱对镍坩埚的腐蚀,从时间和化验成本上考虑,我们选择该溶样方式。

2.2 溶剂的选择

本法溶剂采用4 g氢氧化钾与0.5 g硝酸钾的混合溶剂,因为二氧化硅在高温下与强碱极易反应,使难溶性的硅酸盐类转化为易溶性的硅酸盐。采用氢氧化钾,而不采用氢氧化钠,是因为氢氧化钾可以提供更多的钾离子,氟硅酸钾生成条件之一就是需要过量的钾离子,根据同离子效应,钾离子适当过量可以抑制氟硅酸钾的水解,可以保证硅能全部转化为氟硅酸钾沉淀,从而得到准确的结果;同时用氢氧化钾制成的溶液比较清澈,有利于滴定终点颜色的判断。若采用氢氧化钠当做溶剂,干扰元素铝和钛,会生成氟铝酸钠和氟钛酸钠,但氟铝酸钠和氟钛酸钠溶解度比相应的氟铝酸钾和氟钛酸钾要小得多(25 ℃时,在100 mL水中氟铝酸钠溶解0.041 7 g, 氟铝酸钾溶解1.142 9 g),水解也同样生成氢氟酸,影响测定,所以选用氢氧化钾为熔剂有利于减少铝、钛干扰[4]。

采用硝酸钾当做助溶剂,可以降低反应熔点(硝酸钾溶解度334 ℃,氫氧化钾熔点380 ℃),使熔融物在马弗炉中反应时不发生喷溅。若采用过氧化钠当做助溶剂,因过氧化钠是强氧化剂,对于镍坩埚腐蚀性较大,一般用2~3次,镍坩埚就易损坏、泄露。从节约成本的角度,及防止铝和钛干扰角度考虑,不易采用过氧化钠,而采用硝酸钾。。

2.3 介质酸的选择

本法介质酸采用硝酸,因氟硅酸钾可溶于盐酸,溶解度随温度的升高略有增加,为使结果准确,故采用硝酸。同时采用硝酸还能消除铝的干扰,因为在生成氟硅酸钾的条件下,铝也同样能生成,如果氟铝酸钾进入最后的水解步骤,也能析出氢氟酸,从而会严重干扰结果。采用硝酸,氟铝酸钾在硝酸溶液中溶解度大,而不会析出沉淀,也就不会进入最后的水解步骤,从而防止了铝的干扰。

2.4 硝酸钾与氯化钾的选择

由氟硅酸钾生成的条件可知,若要得到完全的氟硅酸钾沉淀,根据同离子效应,钾离子的浓度必须要过量。传统氟硅酸钾容量法测定二氧化硅,在沉淀生成阶段一般都加入过量的氯化钾[5],从而提供更多的钾离子,保证硅完全生成氟硅酸钾沉淀。但因在制备的溶液中已经加入大量的硝酸,若加入氯化钾,硝酸和氯化钾在温度较低时有可能发生反应:

HNO3 + KCl ? KNO3 + HCl [6]

此反应可以生成盐酸,由前述讨论可知,本法不能引入盐酸,否则将会对结果产生干扰。为避免带来不必要的麻烦,对结果产生影响,本法在沉淀生成阶段加入硝酸钾,从而避免了盐酸的产生,使得测定结果更加稳定,准确。

2.5 氢氧化钠浓度的选择

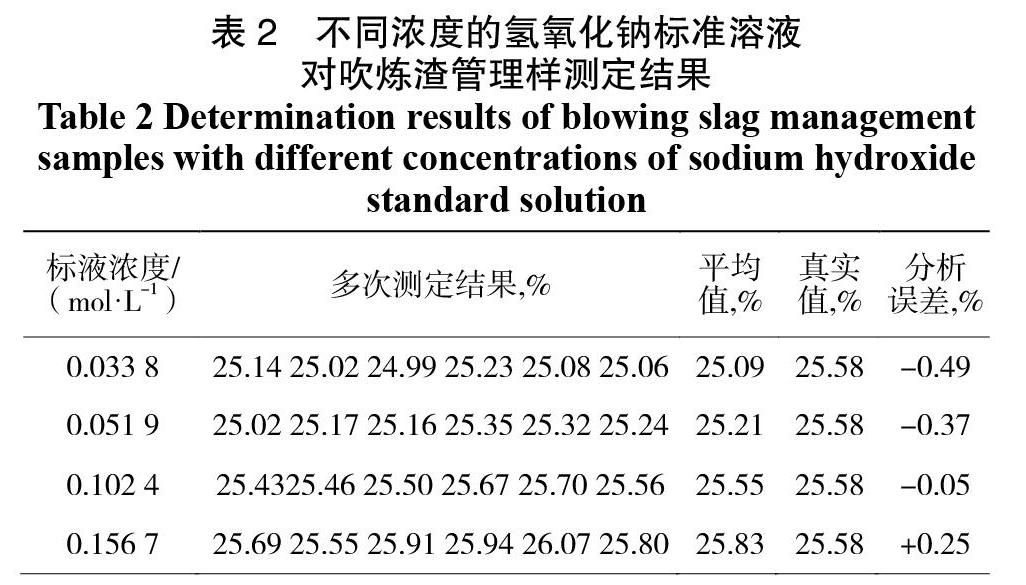

氟硅酸钾容量法测定二氧化硅含量是酸碱滴定,若氢氧化钠标准溶液浓度大,在滴定终点阶段若控制不好,多加半滴都会对测定结果带来很大影响,滴定终点很难控制;但若氢氧化钠标准溶液浓度过小,在滴定过程中消耗标准溶液体积又会增大,滴定时间会增加,因氟硅酸钾水解过程是水解吸热反应,加入沸水有利于氟硅酸钾水解完全,在滴定最后阶段,需要加入足量热水,以保证水解完全,若滴定时间增加,水解时温度会降低,反应终点将会拖长,终点颜色会很难判断,从而对测定结果产生影响。因此必须选择合适的标准溶液浓度对测定结果非常重要。我们用一系列不同浓度标准溶液对吹炼渣管理样进行多次测定,结果见表2。

由以上结果对比可以发现,当氢氧化钠标准溶液为0.102 4 mol/L时,分析误差范围最小,测试结果比较稳定,故氢氧化钠标准溶液我们选择0.10 mol/L左右。

3 样品分析

3.1 精密度实验

按照该实验条件测定5个熔炼渣样品中的二氧化硅,进行精密度考察,结果见表3。

3.2 加标回收实验

目前吹炼渣暂无国家相应标准物质,对RLZ-01吹炼渣试样进行加标回收测定,测定结果见表4。

4 结论

本实验平行测定的相对标准小于1%,回收率实验为98.45%~101.20%,实验的准确度和精密度能够满足正常要求。本实验改进了溶样方式,选取了最佳条件,使得测定时间有所减少,用硝酸钾代替氯化钾,最大程度的消除了铝对结果的干扰,使得测定结果更加快速、准确、稳定,满足了正常生产要求。

参考文献:

[1]李明照,许并社.铜冶炼工艺[M].第二版.北京:化学工业出版社. 2012:103.

[2]乔延雷.浅谈氟硅酸钾容量法测定铜炉渣中二氧化硅注意事项[J].世界有色金属,2017,(22):293+295.

[3]张杰,戚淑芳,王莹.高碳铬铁中硅的快速分析方法研究[J].鞍钢技术,2011,(5):29-32.

[4]李京.碱熔-氟硅酸钾滴定法测定铁合金中硅[J].冶金分析,2004,24(3):72-74.

[5]孙宝莲,张俊芳,李波,周恺,孙惠娜.氟硅酸钾滴定法测定红土镍矿中二氧化硅[J].冶金分析,2012,32(4):65-69.

[6]杜芳林,李江年.硝酸和氯化钾直接法制取硝酸钾新工艺的开发[J].无机盐工业,1992,(6):15-18.