高芳烃催化柴油加氢转化工业应用

窦翔 夏民 张宁海 康章

摘 要:分析了催化柴油的性质,基于催化柴油难加工等特点,通过与中国石化抚顺石油化工研究院合作,完成了中石化十条龙攻关项目“催化柴油改质生产高辛烷值汽油”试验,生产出低硫高辛烷值汽油组分调和油及质量得到改善的低硫柴油组分调和油。列举了实际生产中影响产品质量及收率的因素,希望对工业应用推广起到一定作用。

关 键 词:催化柴油;改质汽油;辛烷值;氢分压;原料干点

中图分类号:TQ 013 文献标识码:A 文章编号: 1671-0460(2019)11-2639-04

Industrial Application of Hydrogenation Transformation

Technology of High Aromatics Catalytic Diesel Oil

DOU Xiang, XIA Min,ZHANG Ning-hai,KANG Zhang

(Sinopec Jinling Petrochemical Company, Jiangsu Nanjing 210033, China)

Abstract: The property of catalytic diesel oil was analyzed. Based on the characteristics of catalytic diesel oil, through the cooperation with Fushun petrochemical research institute, the "catalytic diesel modification to produce high octane number gasoline" test was completed, low sulfur and high octane number gasoline blend oil was produced as well as improved quality low sulfur diesel blend oil. In this paper, the factors affecting the product quality and yield in the actual production were introduced.

Key words: Catalytic diesel oil; Modification of gasoline; Octane number; Hydrogen partial pressure; Raw material dry point

催化裂化是重油輕质化的主要工艺手段之一,在世界各国的炼油企业中都占有比较重要的地位。在汽柴油品构成中,催化裂化汽油占80%左右,催化柴油占30%左右。近年来,随着国内所加工原油质量的日益重质化,催化裂化所加工的原料也日趋重质化和劣质化,加之许多企业为了达到改善汽油质量或增产丙烯的目的,对催化裂化装置进行了改造或提高了催化裂化装置的操作苛刻度,导致催化裂化的产品,特别是催化柴油的质量更加恶化。

催化裂化轻循环油(催化柴油)硫含量和芳烃含量高,发动机点火性能差,属于劣质的柴油调合组分,在国外主要用于调合燃料油、非车用柴油和加热油等[1]。

随着催化裂化装置原料的劣质化,催化柴油性质逐渐变差,如何改善催化柴油品质,满足国Ⅳ柴油标准,成为金陵石化公司的一个难题,因此中国石油化工股份有限公司利用金陵Ⅰ加氢裂化装置作为催化柴油改质的实验装置,与中国石化抚顺石油化工研究院开展FD2G技术的工业试验,将催化裂化轻循环油转化为超低硫柴油和高辛烷值汽油调合组分。

1 催化柴油加氢反应性能

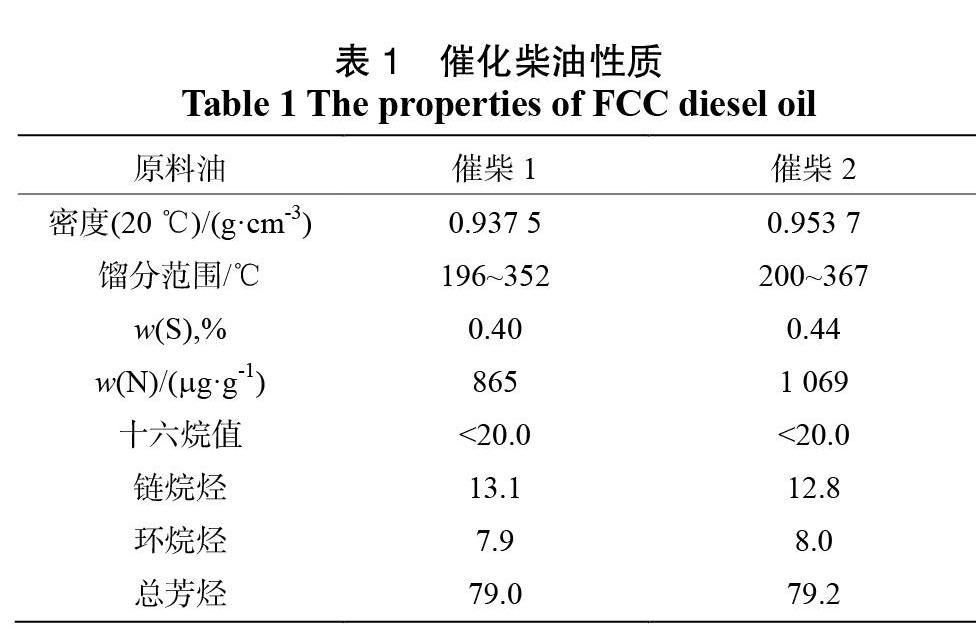

于2013年1月和2013年5月份对公司的催化柴油进行采样分析,可以看出由于常减压深拔之后,催化原料性质变重导致催化柴油质量更加劣质化(表1)。

由表1可以看出,催化柴油具有氮含量较高、芳烃含量高、十六烷值低、密度大的特点。要改善催化柴油质量,必须通过加氢脱除劣质柴油中的硫、氮,提高十六烷值,降低密度[2]。催化柴油中富含芳烃,占总馏分的80%左右,对于柴油馏分而言,富含芳烃是不利的,但对于石脑油馏分而言,芳烃含量高的石脑油馏分可以作为高辛烷值汽油调和组分,芳烃潜含量高的石脑油馏分则是优质的催化重整原料。因此加工催化柴油时,催化剂必须具有将二环、三环芳烃转化为单环芳烃的能力,将催化柴油中的芳烃部分转化、保留在石脑油馏分中[3,4]。

2 催化柴油改质生产高辛烷值汽油工业试验

2.1 加氢裂化装置概况

中石化金陵分公司100万t/a加氢裂化是我国首次从国外引进的四套加氢裂化装置之一(图1)。

2.2 催化柴油改质生产高辛烷值汽油工业应用结果

金陵分公司1加氢裂化装置于2013年10月29日至11月1日进行72 h初期标定。期间标定催化柴油进料量为85 t/h,循环油量为5 t/h,催化柴油性质基本满足控制指标,其密度为0.945 6 g/cm-3,芳烃含量为77.5%,十六烷值为17.2;精制反应器入口压力为9.30 MPa,平均反应温度为346.6 ℃,裂化反应器平均反应温度为384.7 ℃,装置氢耗为3.55%;<210 ℃混合汽油组分收率为~34%(未计入液态烃中携带的轻石脑油组分),研究法辛烷值为90.7,硫含量低于10 μg/g;>210 ℃精制柴油组分收率约为~58%,密度降低至0. 881 1 g/cm-3,硫含量为17.5μg/g,十六烷值为29.5。金陵分公司Ⅰ#加氢裂化装置初期标定期间主要数据如表2。

通过对比产品柴油及原料柴油发现柴油质量得到明显提升,密度可降低57 kg/m?左右,十六烷值提高10个单位左右,硫含量降到20 mg/kg左右,可按较大比例调入国Ⅳ普通柴油或车用柴油中。

3 工业应用中影响因素

3.1 氢分压

3.1.1 氢分压对产品收率的影响

装置在设计时考虑到随着氢分压的提高,芳烃的加氢饱和性能越强,目标产品的辛烷值越低[4],因此要求正常生产时,高分顶压力≯8.0 MPa,并且工业推广时,由于材质价格的巨大差异,因此推广时均为中压加氢改质装置。

但随着催化剂运行周期的增加,精制催化剂活性下降,精制剂的脱氮性能逐渐变差,裂化剂的性能明显受到影響,高附加值产品收率大幅下降。图2为精制油总氮含量与混合汽油收率的关系。由图2 可以看出,混合汽油组分收率与精制反应器出口总氮成反比。充分说明精制油的氮含量的高低直接影响加氢裂化剂的转化深度,进而影响混合汽油收率。

对于柴油组分,最佳脱氮压力在7.0~10.0 MPa之间,因此逐渐提高系统压力,考察系统压力变化对精制油氮含量的影响,见图3。并观察混合汽油收率的变化趋势,见图4。

由图3和图4可以看出,自6月20日起装置将系统压力由9.0 MPa逐步提高至9.7 MPa,精制反应器出口的氮含量呈下降趋势。此时重石脑油、汽油组分收率明显上升,混合汽油收率由26%上升到32%。因此,脱氮能力随着压力的升高而提高,并促进石脑油收率的提高。

3.1.2 氢分压对催化剂寿命的影响

(1)精制剂

从图5中可以看出,提压后的精制催化剂反应温度变化趋势,明显较提压前的精制催化剂反应温度变化趋势缓和。充分说明,随着氢分压的提高,精制催化剂失活速率明显下降。

(2)裂化剂

从图6中可以看出,提压后的裂化催化剂反应温度变化趋势,明显较提压前的反应温度变化趋势缓和。对比精制催化剂,裂化催化剂随着氢分压的提高,失活速率下降更加明显。

3.2 原料性质

改变催化柴油干点,无论收率及催化剂寿命均受到不同程度的影响,因此提高本装置原料油的干点,以研究原料性质对氢耗和柴油产品质量的影响,见图7和图8。

由图7可见,随着原料催化柴油干点的提高,装置氢耗呈进一步上升的趋势,当原料干点350 ℃时,装置氢耗基本维持在340 Nm?/t,干点提高至365 ℃时,氢耗增加至420 Nm?/t。

图8可见,随着催化柴油干点的增加,产品总硫基本呈同步上升趋势,当原料干点超过360 ℃时基本无法保证产品柴油硫小于30 mg/kg。

3.3 循环油

3.3.1 两种工况下的典型操作参数对比

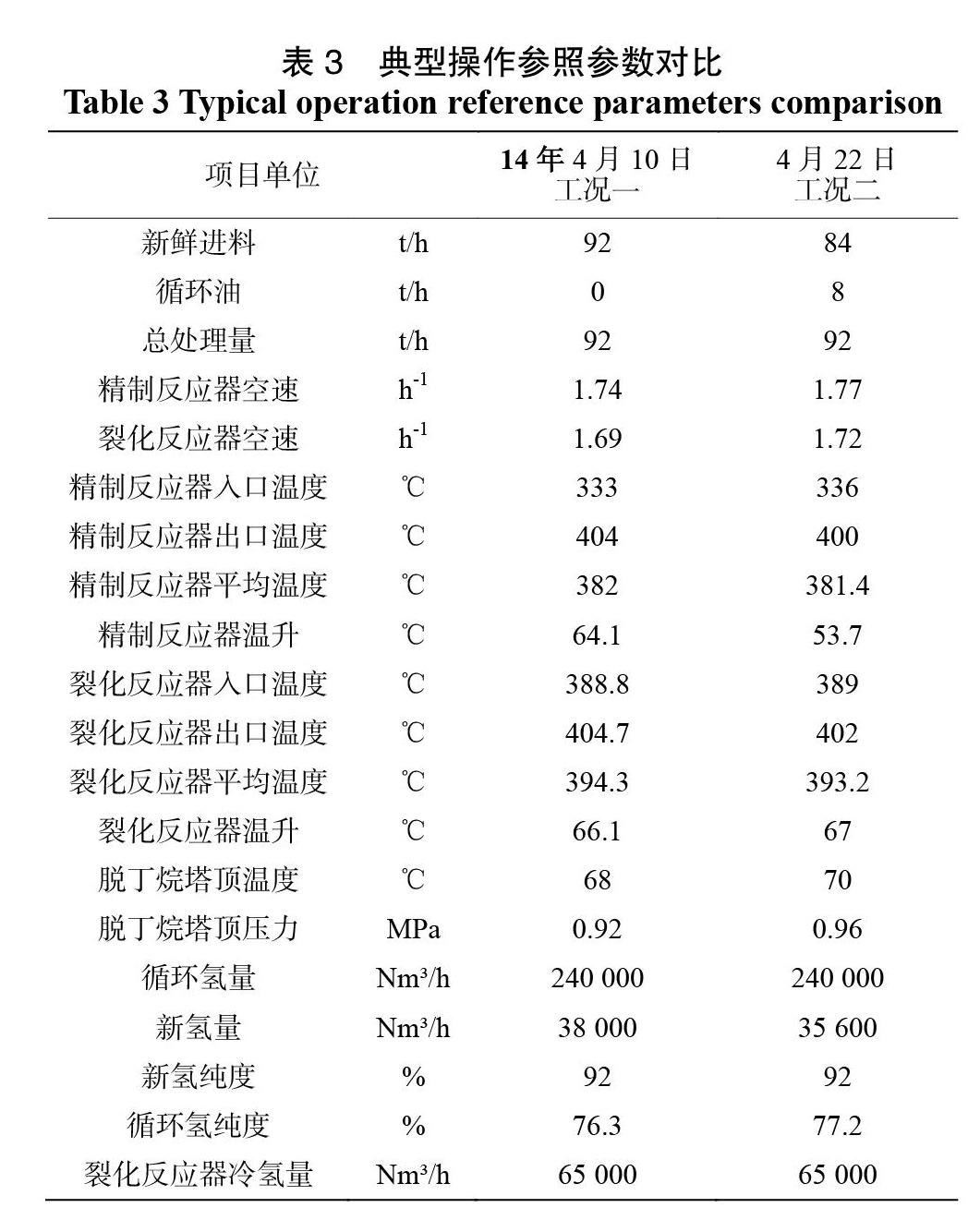

从表3可以看出工况一、工况二的操作条件下裂化反应器冷氢量已没有余地,所有冷氢阀开度基本在50%以上,因此深度无法进一步提高。

工况二处理量较小,空速较大,但精制反应器内平均温度、裂化反应内平均温度基本没变,说明掺入循环油后,提高了反应深度。

在保证硫化氢能再脱丁烷塔全部脱除的情况下,由于本装置中液态烃中含有20%左右的C5以上组分,工况二提高了脱丁烷塔顶压力,将液态烃中C5以上组分在常压分馏塔T103中由轻石脑油组分抽出。

3.3.2 两种工况下的收率对比

从表4可以看出,引入循环油后,提高了深度,转化率明显提高,由34%提高至42%,并且主要集中在高附加值产品重石脑油及汽油地收率上。但工业氢的消耗也由5.1%上升至5.24%(对于氢气不是很富余需要外购的公司不利)。

4 结论

(1)装置标定结果表明,应用高芳烃含量催化柴油加氢转化技术,以催化柴油原料,可以生产35%~51%硫含量小于10 g/g,辛烷值(RON)在91~94的高辛烷值清洁汽油调和组分和硫含量小于10 μg/g,十六烷值较原料增加10~14个单位的清洁柴油调和组分。

(2)随着装置的运行通过提高氢分压催化剂活性得到提高,寿命得到延长,高附加值产品收率得到提高。

参考文献:

[1]李大东. 加氢处理工艺与工程[M]. 2005版. 北京:中国石化出版社,2004:1139-1153+1159-1166.

[2]黄新露,曾榕辉. 催化裂化柴油加工方案的探讨[J]. 中外能源, 2012, 7(17).

[3]黄新露,石培华,于淼. 适应用户需求的催化柴油加氢改质技术[J]. 当代化工,2011,40 (7):702-705.

[4]张秀. 影响催化裂化柴油十六烷值的因素与MCI技术[J]. 辽宁化工,2008,37 (5):321-322.