FCCU旋风分离器入口速度对催化剂跑损的影响

杨智勇 蔡香丽 王菁 尹兆明 魏耀东

摘 要:在催化裂化工艺中,旋风分离器用于催化剂与油气或与烟气的分离操作,是决定催化剂跑损的关键设备。旋风分离器的入口速度是一个重要的操作参数,也是影响催化剂跑损的一个主要因素。入口速度过低或过高均可以导致催化剂跑损量的增加,但两者导致催化剂跑损的机制不同。入口速度低于设计值则离心分离能力不足,分离效率下降,跑损催化剂的颗粒粒度分布表现为单峰分布;入口速度高于设计值则导致催化剂颗粒的扩散反弹和破碎,分离效率同样下降,此时跑损催化剂的颗粒粒度分布表现为双峰分布。

关 键 词:催化裂化装置;旋风分离器;入口速度;催化剂跑剂;粒度分布

中圖分类号:TQ 021.1 文献标识码: A 文章编号: 1671-0460(2019)11-2596-04

Effect of Cyclone Inlet Velocity on the Catalyst Loss in FCCU

YANG Zhi-yong1, CAI Xiang-li1, WANG Jing1, YIN Zhao-ming1, WEI Yao-dong2

(1. College of Chemical and Environmental Engineering, Xinjiang Institute of Engineering, Xinjiang Urumqi 830092, China;

2. College of Engineering, China University of Petroleum-Beijing at Karamay, Xinjiang Karamay 834000, China)

Abstract: The cyclone is used for separating the catalyst particles from oil gas or flue gas in fluid catalytic cracking unit (FCCU), which is a key equipment affecting catalyst loss. The inlet velocity of cyclone is an important process parameter related to the catalyst loss. When the inlet velocity exceeds the designed operating range, the catalyst loss will occur. When the inlet velocity is lower, the centrifugal separation ability is insufficient, the separation efficiency decreases. The particle size distribution of catalyst loss shows a single peak. When the inlet velocity is higher, the catalyst particle will diffuse and wear, and the separation efficiency also decreases. At this time, the particle size distribution shows a double peak.

Key words: FCCU; Cyclone; Inlet velocity; Catalyst loss; PSD

在催化裂化装置(Fluid Catalytic Cracking Unit,简称FCCU)中,旋风分离器系统用于分离催化剂与油气或催化剂与烟气,是决定催化剂跑损程度的关键设备[1,2]。旋风分离器系统主要由旋风分离器、料腿和翼阀等组成。旋风分离器在长时间高温和高浓度的操作过程中会发生各种各样的故障,是FCCU中出现故障频率相对比较高的设备[3]。这些故障的外部表现的主要形式是催化剂大量跑损,其中因入口速度的原因导致催化剂跑损是一个比较常见的故障。旋风分离器的入口速度是其设计和运行的一个重要参数,主要取决于FCC工艺。沉降器旋风分离器的入口速度操作取决于油气的加工量,再生器的入口速度取决于烧焦的主风量。旋风分离器是利用气流旋转携带颗粒旋转产生的离心力进行气固两相分离的,离心力的大小与入口速度密切相关,直接关系到分离效率[4-6]。一般旋风分离器入口速度存在一个最佳的操作范围[7,8]。设计和运行应控制入口速度在这个区域内,超出这个区域均会导致分离效率的降低,催化剂跑损量的增加。但是,过低入口速度或过高入口速度造成旋风分离器催化剂跑损的机理是有所不同的,跑损催化剂的颗粒粒度分布也有所不同。为此,这里基于旋风分离器的气固分离过程,以及跑损催化剂的颗粒粒度分布两个方面探讨入口速度变化对催化剂跑损的影响机制,为FCCU催化剂跑损故障分析提供支持。

1 旋风分离器的分离性能曲线

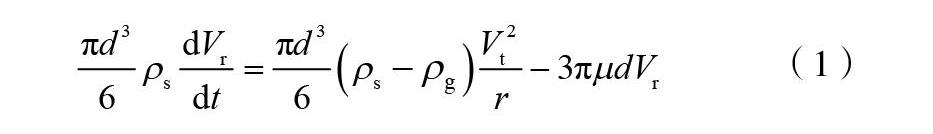

旋风分离器内部颗粒在旋转分离过程中受到各种力的作用,主要有离心力、曵力,以及重力等。依据Barth的平衡轨道理论(The equilibrium orbit theory),假设旋风分离器内任意半径r处有一个直径为d的球形颗粒,见图1。颗粒在水平截面上其径向运动同时受到离心力和曳力的作用,若忽略其他作用力,则颗粒的简化径向运动方程为[7]

![]() (1)

(1)

式中: Vr —顆粒的径向速度;

d —颗粒直径;

ρs —颗粒密度;

ρg —气体密度;

Vt —切向速度;

μ —气体黏度。

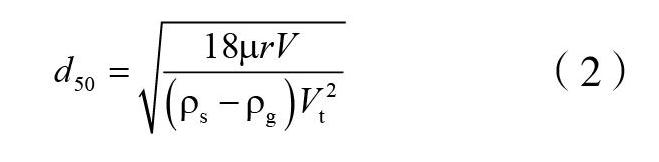

上式右侧的第一项是离心力,第二项是颗粒的曳力。离心力使颗粒分离,而径向曳力使颗粒逃逸。上式中颗粒的径向速度比较小,曳力采用Stokes公式计算。若颗粒处于离心力和曳力的平衡状态,则由公式(1)得到分离效率为50%的临界粒径d50为

![]() (2)

(2)

一般旋风分离器入口速度低于设计值时,离心分离能力不足,分离效率下降。入口速度Vi增大后,切向速度Vt也随之增大,式(2)表明颗粒粒径d50减小,因此提高入口速度可以提高分离效率。但实际上,旋风分离器入口速度很大时,易造成颗粒的扩散、碰撞、返混、弹跳等,这些均会使颗粒发生逃逸,使分离效率下降,所以旋风分离器的分离效率与入口速度的关系是一个驼峰曲线,存在一个最佳入口速度操作范围。例如,在实验室对PV型旋风分离器用滑石粉进行性能测量的结果表明,PV型旋风分离器的操作入口速度一般在20~24 m/s之间[8],见图2。另一方面,旋风分离器内气流的湍流强度随着入口速度增加而增强,气流脉动激烈,尤其是中心区域[9]。对于<5μm细小颗粒,由于其惯性比较小,易受到气流扩散的作用,逃逸几率增大,依靠离心作用力难以捕集。图3是在实验室测量的PV型旋风分离器粒级效率曲线[10],表明粒级效率与颗粒粒径之间是一个指数关系曲线。对于>10μm颗粒的分离效率是比较高的,<5μm的颗粒分离效率急剧降低。所以一般旋风分离器对于<5μm细小颗粒的分离能力是比较低的。

2 FCCU跑损催化剂的特点

FCCU催化剂跑损一般分为自然跑损和非自然跑损。自然跑损是运行平稳工况下细小催化剂未能被分离回收而造成的跑损。催化剂自然跑损量主要取决于催化剂摩擦磨损和冲击破碎造成的细小催化剂含量。另一方面,加入的新鲜催化剂在开始阶段细粉含量多,催化剂跑损量比较多,也属于自然跑损,但运行一段时间后,细粉含量降低到一定程度,催化剂跑损量减小达到平衡。非自然跑损属于故障跑损。其中旋风分离器故障跑损催化剂故障是比较多的,这类故障一般在跑损催化剂的浓度和颗粒粒度分布上有所反映[11]。

图4是某FCCU正常操作时平衡剂、烟气跑损催化剂、油浆中催化剂的采样样品中催化剂的颗粒频率分布。跑损催化剂的颗粒粒度范围主要集中在0~40 μm 之间,颗粒粒度分布呈单峰分布,峰值约20 μm。图4表明逃逸催化剂的颗粒粒径是比较大的,远大于公式(2)计算的颗粒粒径d50,其原因是多方面的。相对实验室的操作条件,FCCU上旋风分离器的应用条件,如操作的介质,温度和压力,颗粒物性,入口浓度,以及旋风分离器的尺寸、器壁光滑程度等与实验室模型实验的条件有很大的不同,这些参数都会对分离性能有很大的影响。但在入口速度对旋风分离器分离性能的影响机制上模型和原型是一致的。此外公式(2)没有考虑颗粒扩散的作用。

3 入口速度对FCCU催化剂跑损影响

FCCU旋风分离器的入口速度变化超出设计范围后,就会使分离效率下降,外部表现为出口催化剂浓度上升,发生催化剂大量跑损的故障,压降也随之变化。

某FCCU催化剂跑剂在3.96 t/d以上,跑损催化剂中40 μm的组分始终大于20%[12]。原设计再生器一级旋风分离器入口速度为20 m/s,二级旋风分离器入口速度为22 m/s。但核算现场旋风分离器的入口速度均低于设计值,一级旋风分离器入口速度17.93 m/s,二级旋风分离器入口速度19.85 m/s。因此催化剂跑损的原因是旋风分离器的离心分离能力不足造成的。

若旋风分离器入口速度过高,同样使旋风分离器的分离效率下降。例如某FCCU再生器一级旋风分离器入口速度上限为21 m/s,实际达到25~26 m/s;二级旋风分离器入口速度上限为24 m/s,实际达到28~30 m/s。此时催化剂受到较大的气流扩散和冲击破碎影响,跑损催化剂中0~40 μm含量超过30%,催化剂耗损达1.2 kg/t[13]。

此外,旋风分离器压降与入口速度的2次方成比例,入口速度直接影响到其压降变化。压降低则入口速度小,压降高则入口速度高,因此通过压降值可以直接判断旋风分离器的入口速度变化,对旋风分离器的操作气量负荷进行校核。另一方面,旋风分离器入口速度提高后,气体携带催化剂对器壁沖蚀磨损会急剧增加,严重影响旋风分离器的使用寿命。

4 入口速度与跑损催化剂物性的关系

一般FCCU中的催化剂在输送和分离操作过程中存在着催化剂的摩擦磨损和冲击破碎,导致催化剂的物性发生变化。但两种机制造成催化剂的粒度分布有很大的不同,见图5[14],这些与气流的速度大小密切相关。旋风分离器的入口速度过高会造成催化剂与器壁的激烈撞击导致催化剂的冲击破碎,同时催化剂之间的磨损、催化剂与器壁的磨损也急剧增大,结果是细小催化剂含量增大,直接影响到跑损催化剂的颗粒粒度分布和颗粒的形态[15,16]。

图6是某FCCU再生器烟气出口管道的催化剂采样分析结果。

催化剂之间的摩擦磨损会形成一些细小催化剂的碎屑,在催化剂粒度分布的1μm附近处出现一个峰值。当入口速度较高或催化剂强度比较差时,一方面高速气流冲击引起催化剂破碎,细小催化剂含量增大,旋风分离器难以捕集,颗粒的逃逸量增大,另一方面微观上颗粒碎砾形态各异,球形度较差。这种跑损催化剂的粒度分布特点是催化剂细粉含量增大,在催化剂粒度分布的 >5μm处出现一个峰值。此时跑损催化剂的颗粒粒度分布呈双峰分布,见图6,同时保留了低粒径的小峰。当入口速度比较低时,离心分离能力不足,催化剂以摩擦磨损为主,跑损催化剂的粒度分布特点是粒度分布的峰值粒径增大,呈现单峰分布,同时附加一个低粒径的小峰,在累积率曲线上均表现为跑损催化剂的体积中位粒径增大。降低入口气流速度,消除冲击磨损源,可以有效减少催化剂的破碎。另一方面,也可以在催化剂配方研制和制备过程中提高催化剂的强度和抗磨性能。

5 结 论

催化裂化装置旋风分离器的入口速度超出设计值范围可以造成催化剂的跑损。入口速度低于设计值则分离能力不足,分离效率下降。

入口速度高于设计值则导致催化剂颗粒的扩散反弹,分离效率同样下降,同时过高的入口速度还导致了致催化剂的摩擦磨损和冲击破碎。前者跑损催化剂的颗粒粒度分布表现为单峰分布,后者跑损催化剂的颗粒粒度分布表现为双峰分布,是两种粒径分布不同的催化剂颗粒之间的混合。

参考文献:

[1] 郝天歌, 于姣洋, 夏志鹏, 吴琼. 流化催化裂化装置旋风分离器的研究及分离效率的优化[J]. 当代化工, 2017, 46(4): 700-703.

[2]Saidulu G, Palappan K. G, Bhuyan M. K, Satheesh V. K, Bhattacharyya D, Rajagopal S. Optimizing conditions, modifying design improve FCC regenerator[J]. Oil & Gas Journal, 2010 (6): 123-129.

[3]范文军, 刘初春. 重油催化裂化装置长周期运行分析[J]. 炼油技术与工程, 2011, 44(12): 29-33.

[4]李时光, 吕宇玲. 旋风分离器性能预测模型研究进展[J]. 石油化工高等学校学报, 2017, 30(3): 89-94.

[5]Mohsen Azadi , Mehdi Azadi. An analytical study of the effect of inlet velocity on the cyclone performance using mathematical models[J]. Powder Technology, 2012, 217:121-127.

[6]Jingxuan Yang, Guogang Sun, Minshu Zhan. Prediction of the maximum-efficiency inlet velocity in cyclones[J]. Powder Technology, 2015, 286:124-131.

[7]Cristóbal Cortés, Antonia Gil. Modeling the gas and particle flow inside cyclone separators[J]. Progress in Energy and Combustion Science, 2007, 33: 409–452.

[8]时铭显. PV型旋风分离器的性能及工业应用[J]. 石油煉制, 1990, 1: 37-42.

[9]胡砾元, 时铭显. 蜗壳式旋风分离器内的湍流特性(I)分离空间[J]. 化工学报, 2004, 55(3): 345-350.

[10]罗晓兰, 易 伟, 张海玲, 魏耀东. 高入口浓度下 PV 型旋风分离器的分离效率计算[J]. 化工学报, 2010, 61(9): 2417-2423.

[11]宋健斐, 王迪, 孙立强, 严超宇, 魏耀东. 基于颗粒谱的FCC旋风分离器故障诊断技术的初步探索[J]. 石油学报(石油加工), 2017, 33(3): 588-594.

[12]尹铨. 1.0 Mt/a催化裂化装置催化剂跑损原因分析[J]. 当代化工. 2014, 43(8): 1468-1470

[13]罗勇, 张瑞弛. 荆门催化裂解装置催化剂磨损和跑剂的控制[J]. 石油炼制与化工, 2001, 32(12): 25-28.

[14]Samuel C. Bayham, Ronald Breault, Esmail Monazam. Particulate solid attrition in CFB systems - An assessment for emerging technologies[J]. Powder Technology, 2016, 302: 42–62.

[15]公铭扬, 李晓刚, 杜 伟, 等. 流化催化剂磨损机制的研究进展[J]. 摩擦学学报, 2007, 27(1):91-96.

[16]P. K. Niccum. 20 questions: identify probable causes for high catalyst loss[J]. Hydrocarbon Processing, 2010, 89(9): 29-38.