干煤粉气化炉除渣工艺优化

杨会军 赵元琪

摘 要: 介绍了干煤粉气化工艺排渣系统存在的问题,通过优化干煤粉气化排渣系统工艺流程,增加低压冲洗水冷却器、高压冲洗水系统及冲压管线优化,泄压管线增加冲洗水,除渣系统操作参数优化等措施;有效地解决了渣锁斗渣水温度较高泄压时间长,渣水管道与渣水循环泵叶轮磨损严重,进出口阀门容易损坏,除渣系统堵渣频繁的问题。经过增加炉渣脱水装置、运输系统优化等措施,解决了运输的灰渣含水量较高、运输成本较高、运输过程对环境污染严重等问题。

关 键 词:气化;排渣系统;参数优化

中图分类号:TQ545 文献标识码: B 文章编号: 1671-0460(2019)11-2560-04

Optimization of Slag Removal Process for Dry Coal Powder Gasifier

YANG Hui-jun1,ZHAO yuanqi2

(1. National Energy Group Ningxia Coal Industry Co.,Ltd.,Institute of Coal Chemical Industry Technology,

Ningxia Yinchuan 750041,China;

2. National Energy Group Ningxia Coal Industry Co.,Ltd.,Coal-To-Oil Branch,Ningxia Yinchuan 750041,China)

Abstract: The problems of slag discharge system in dry pulverized coal gasification process were introduced. The process flow of dry pulverized coal gasification and slag discharge system was optimized by adding flush water cooler, optimization of high-pressure flushing water system and pipeline, increasing flushing water for pressure relief pipeline, optimization of slag removal system operating parameters and other measures. The optimization effectively solved the problems of high temperature of slag water in slag lock bucket, long time of pressure relief, serious wear of impeller of slag water pipeline and slag water circulating pump, easy damage of inlet and outlet valve and frequent blocking of slag removal system. By adding slag dewatering device and optimizing the transportation system, the problems of high water content, high transportation cost and serious environmental pollution in the transportation process were solved.

Key words: Gasification; Slag discharge system; Parameter optimization

我国“多煤、贫油、少气”的能源结构决定了我国的能源发展方向和重心,随着清洁煤炭技术的应用和发展,煤化工行业备受关注,煤化工行业的发展离不开煤炭气化技术的累积和应用,煤化工产业是利用煤炭生产各种化工产品和化工原料。煤气化过程就是以煤炭为原料,在高压高温的条件下,以水蒸气和氧气为气化剂,通过化学反应将煤炭中可燃部分转化成可燃性气体的工艺过程。煤气化是煤炭清洁利用的核心技术,是发展煤基大宗化学品和液体燃料合成、整体煤气化联合发电、多联产系统、制氢、燃料电池、煤炭间接液化等过程,气化装置是这些行业发展的关键技术、核心技术、龙头技术,占项目整体投资的比重大,气化装置中核心设备就是气化炉,它是整个工艺流程的起点[1]。

气流床气化作为煤气化技术的主流方向,采用1 300至1 700 ℃的气化温度,液态排渣,使气化过程由900 ℃左右的化学反应控制(固定床)、1 100 ℃左右的化学反应与传递共同控制(流化床)跃升为传递控制。气流床气化过程的典型特征为火焰型气化。目前存在的工程问题主要是进一步大型化、延长耐火衬里和喷嘴等关键部件的寿命、实现装置稳定高效运行,存在的技术问题是强化气化反应过程、拓展煤种适应性、提高气化过程能效、降低污染物排放。这些工程和技术问题与炉内高温、高压湍流多相流动及其与化学反应的相互作用密切相关。干粉气化工艺在煤化工领域得到了广泛的应用,是一种清洁高效的煤气化技术。与水煤浆气化工艺相比,其具有碳转化率高、冷煤气效率高、合成气中有效气成分高等优点,氣化炉采用激水冷壁结构,以渣抗渣,使用寿命长、运行安全可靠。

1 工艺流程介绍及存在的问题

干煤粉气化炉为了保证排渣系统顺利排渣,装置稳定运行,一般要求气化操作温度大于灰熔点FT(流动温度)100~150 ℃。如果使用的原料煤灰熔点过高,需要提高气化炉操作温度,不仅影响气化的经济性,同时存在装置过氧、超温的风险。因此FT温度较低有利于气化装置平稳运行。工业上通过添加助溶剂来改变煤粉的灰熔点,以保证排渣工艺稳定运行。煤灰主要成分包括:SiO2、Al2O3、Fe2O3、CaO、MgO、TiO2、Na2O、SO3。一般规定,煤灰中酸性组分SiO2、Al2O3、TiO2、SO3與碱性组分Fe2O3、CaO、MgO、Na2O等的比值越大,灰熔点越高。通常情况下煤灰组成一般对气化反应影响较小。但其中某些组分含量过高会影响煤灰的熔融特性,如Al203含量超过40%时,煤灰的灰熔点超过1 400 ℃,气化炉需要较高的运行温度,因此原料煤中需要加入助剂以改变灰熔点温度,对助熔剂及加入量的选择,应结合煤灰组成,通过添加某些组分(一般选用碱性组分CaO),调整煤灰的相对组成,使煤灰的酸碱比调整至合适范围,以改善灰的熔融特性。此外其他灰成分粘度范围较小,水冷壁式气化炉挂渣困难,容易造成气化炉渣口排渣不畅或渣口堵塞,以及造成除渣系统排渣不畅或堵塞[2]。

气化炉中高温环境使煤中的灰分融化为液态渣,覆盖在水冷壁浇注料上形成渣层保护水冷壁,在正常操作时,依靠挂在水冷壁上熔渣层保护水冷壁,在水冷壁内侧附着一层均匀分布的熔渣层,以抵御高温熔渣对水冷壁的腐蚀[3]。

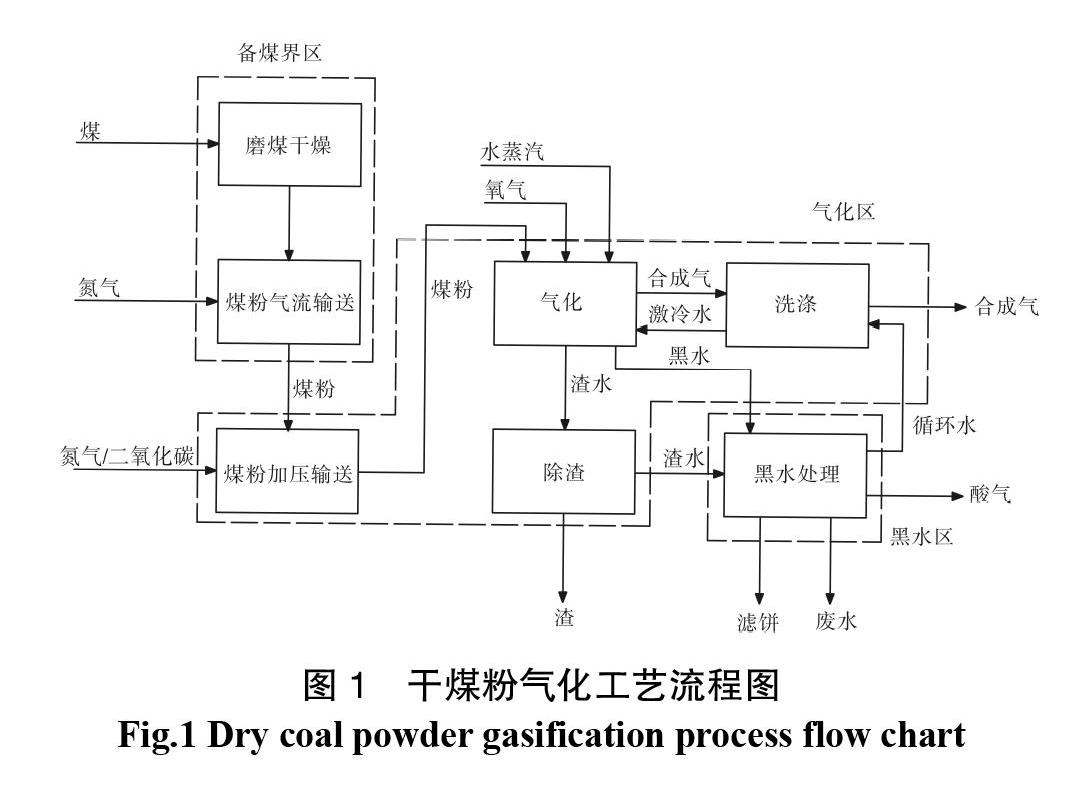

燃烧室内气化反应产生的渣进入激冷室被冷却,破渣机通过法兰直接连在激冷室底部出口,其转轴和破渣刀刃等内件,全部沉浸在激冷室底部的水池里。对高温原料气进行冷却,同时洗涤下来的煤渣颗粒直接沉降到激冷室底部水池。在渣锁斗的进料阶段,破碎后的煤渣颗粒在重力作用下直接沉降到渣锁斗,进行顺控循环以排往外界(图1)。

在渣锁斗进料期间,渣水循环泵保持运转,把渣水从渣锁斗送回激冷室底部,使激冷室底部的水池至渣锁斗之间的管道形成一股渣水流,防止管道堵塞[4]。在锁斗顺控的卸料阶段,激冷室底部沉降下来的煤渣颗粒,将收集在渣锁斗上部的渣收集罐。当渣锁斗的压力达到常压时,在捞渣机已经投入运行的前提下,冲洗罐出口管线上的球阀打开,向渣锁斗冲水,渣锁斗底部出口管线的球阀打开向捞渣机排渣。排出的渣在捞渣机跟渣水分离后,通过渣斗卸到车辆运往厂外处理。 除渣系统在运行过程中存在以下问题:

(1)煤粉气化炉在排渣过程中,渣水温度较高,需要大量的高压循环水进行降温,耗水量较大,泄压时间较长,排至捞渣机的渣水温度高,大量的酸性气体溢出,CO超标,现场操作环境比较恶劣,存在CO中毒风险。

(2)渣水系统设备、管道容易磨损,渣水循环泵叶轮磨损严重,进出口阀门容易损坏,在线使用周期短更换频繁。

(3)渣锁斗容积比较小缓冲作用不明显,排渣延时时间较长容易堵渣。

(4)渣锁斗冲压过程中会造成高压冲洗水其他用户的受到干扰。

(5)炉渣含水量较高,外运的渣含水量较高运输成本较高,在装车、运输过程中炉渣不断的沥水,装车区环境差,严重影响运输路径周边环境。灰渣运输成本较高。

(6)装车过程中,每台捞渣机机头下方停放一辆汽车,车辆组织不顺畅,存在车辆等候以及装车时间长的问题,经常因为渣车协调不及时,造成捞渣机损坏。

针对以上存在的问题,对现有的除渣系统从工艺和操作参数方面进行改进,使排渣工艺在的安全性、环保性、经济性得到进一步提升。

2 排渣系统工艺优化及性能分析

2.1 增加低压冲洗水冷却器

排渣过程中渣锁斗温度高是很常见的问题,设计要求渣斗泄压时渣水的温度在105~110 ℃,此时的泄压时间在5 min左右。渣水被降到合适的温度就需要大量的高压工艺水,其原因是渣冲洗水换热器出口温度高(80 ℃左右)。冲洗水进入渣斗的温度高,高温的炉渣进入渣锁斗在渣水循环泵的作用下,渣锁斗内温度升高。

经过优化在新建的干煤粉气化炉中在除渣系统中增加了低压冲洗水冷却器,来自黑水的低压循环水,通过两个串联的低压循环水冷却器温度降至40 ℃以下,然后进入冲洗水槽,渣锁斗排渣完成后,对冲洗水槽进行充液,降低渣锁斗的温度,泄压时渣锁斗的温度在50 ℃左右,渣锁斗泄压时间在1分钟以内,杜绝了排渣过程中酸性气体从捞渣机溢出问题,现场操作环境得到了改善。

2.2 优化渣水循环量,泄压管线增加冲洗水

渣水循环泵在排渣系统中起着输送渣水至渣锁斗的作用,在渣水循环泵的作用下,经过破渣机破碎的炉渣进入渣锁斗,到达灰渣收集时间后,将灰渣排至捞渣机,当渣水循环泵流量较大时,大量的高温渣水进行循环渣锁斗的温度较高,渣水要被降至合适的温度需要大量的循环冷却水进行冷却,否则渣锁斗泄压时间较长[5]。

干煤粉气化工艺渣池作为气化炉流程的一部分,与气化炉直接相连,考虑到到气化炉承压壳体的安全,渣池的温度不能过高。渣池温度一般设计为70~90 ℃,液态渣温度大概范围是1 200~1 600 ℃,渣水循环温度设计在50 ℃作业。一般情况下渣水循环回水温度设定在一个定值,渣池水温度随来自气化炉渣量的大小而波动,因此存在一个偏差。渣池水温度以及循环水温度确定后根据渣池热平衡来确定循环水流量。循环水流量可以由下面的公式来求得[6]:

Q1(Cltl-C2t2)=Q2(h2-h3) (1)

式中:Q1—氣化炉渣产量,kg/s;

Cl—液态渣在熔融温度下的比热,kJ/(kg·℃);

C2—渣在渣池水温度下的比热,kJ/(kg·℃);

t1—液态渣的熔融温度,℃;

t2—渣池水温度,℃;

Q2—循环回水流量,kg/s;

h2—渣池水温度下水的焓值,kJ/kg;

h3—循环回水的焓值,kJ/kg。

通过式(1)计算出渣水循环流量后,再根据各段管路损失可以计算出渣水循环泵的扬程,根据伯努利方程可知渣水循环泵的出口流量降低时除渣系统中流动性降低,造成系统堵渣主要造成渣水循环泵进出口管线、破渣机低部、排渣管线堵塞。严重时可能被迫停炉进行处理。经过重新工艺核算增加渣水泵进出口的管线直径,渣水循环量控制在120 m3左右,管线内流速较之前降低,减缓除渣系统中管线设备的磨损。

针对渣锁斗泄压时温度高,泄压管线内气体携带部分灰渣颗粒,较长时间泄压对阀门、管线磨损比较严重,在泄压管线上增加一路低压冲洗水其温度在35 ℃左右,泄压程序运行时打开泄压管线上的冲洗水,对管道进行冲洗,减缓了泄压时渣水对管道的磨损,同时也缩短泄压时间。

2.3 去掉渣缓冲罐

针对除渣工艺灰渣缓冲作用不明显,渣顺控停运1 h造成系统积渣的问题,在新建的工艺中对其进行优化,将激冷室的体积增加约15%,除渣系统中灰渣的缓冲作用得到了进一步提升,在激冷室底部增加了四层泡破条,灰渣和合成气通过下降管进入激冷室底部,在合成气强大的气流带动下,炉渣不断冲撞,较大的颗粒碰撞成小颗粒,然后沉降激冷室底部,再次通过破渣机的破碎作用,炉渣颗粒进一步变小。在自身重力和渣水循环泵水流的作用下,进入渣锁斗,将渣锁斗的容积增加至32 m3取消了渣收集罐,节省了投资成本。

2.4 渣锁斗冲压管线优化

原有工艺渣锁斗的冲压管线在渣锁斗的底部,管线直径约80 cm,除了对渣锁斗的冲压之外,在收渣过程中起着调节渣锁斗温度的作用。收渣阶段需要20 m3/h的高压工艺水才能保证排渣时渣水温度低于120 ℃。高压冲洗水除了供渣锁斗冲压、降温外,其余用户还包括气化炉、合成气洗涤塔液位计冲洗水,因此渣锁斗升压过程中容易造成其他用户供水紧张,造成液位计波动严重。

为了减少渣锁斗冲压过程中对气化炉液位计、合成气洗涤塔液位计冲洗水干扰,将高压循环水引至高压冲洗水单系列手阀处,渣锁斗升压时使用高压循环水,根据装置运行情况,选择性使用高压冲洗水或者高压循环水。除此之外又增加了一台高压冲洗水泵,各区三台高压循环水泵,实现两开一备,提高了高压冲洗水系统的稳定性,解决了渣锁斗升压过程中对气化炉、合成气洗涤塔液位计冲洗水的干扰。

3 灰渣脱水、外运系统优化

3.1 可行性分析

捞渣机的斜坡段出口设置有小型缓冲仓,底部设置有平板闸门。正常生产过程中,渣车在缓冲仓下方接料装车,当车装满,空车未到时,缓冲仓下部平板闸门暂时关闭,从捞渣机出来灰渣进入小缓冲仓进行沥水,沥出的水通过地沟收集至地坑最后进入沉降槽。通过数据采集分析可以看出,从捞渣机头轮处采集到的炉渣全水Mt=25%左右,其堆密度约为1.16~1.28 kg/L 左右,通过实验发现炉渣憎水性强,装车过程中经过简单沥水后炉渣中任然含有大量水分,在运输过程中不仅增加运输成本[7],也污染环境。

在气流床气化工艺随着温度和气化反应过程的进行,从制取的渣样看反应产物之一炉渣层外貌有显著的不同。大部分煤样在1 200 ℃左右有灰渣开始出现大面积熔融的现象;此时气化温度高于煤样熔点 100 ℃左右,熔渣均匀的附于表面,形成致密的渣层,因此炉渣存在一定的疏水性。

通过观察发现渣斗装车完毕后,关闭捞渣机渣斗下平板闸门,在平板底部及渣斗的锥部开设小孔,增加了沥水效果,在空车到来之前,物料进一步沥水,沥水效果比较明显。结合炉渣装车制度与炉渣特性,对炉渣粒度组成、比例进行分析观察发现延长炉渣在渣斗内的沥水时间,部分未完全燃烧的残碳以及细颗粒物料随炉渣沥水脱除的比例较多,能够有效降低炉渣含水量[8]。