干坝子洗选厂重介质旋流器选硫实践

于 洋

(重庆能源(贵州)煤电有限公司 黔西洗选厂,贵州 毕节 551700)

干坝子洗选厂隶属于重庆能源南桐矿业有限公司,处理能力为1.8 Mt/a,属于矿区型选煤厂。入厂原煤硫分高达4%~6%,属于高硫煤,洗选加工后矸石硫分更高,达7%~11%。煤矸石中硫的主要赋存形式为黄铁矿,黄铁矿是生产硫酸、化肥的原料,若不能将矸石中黄铁矿分选出来,既浪费资源,也会污染环境,同时产生环境治理费用及排污费等。为此,该厂曾采用“水介旋流器—梯形隔膜跳汰机—摇床”联合分选工艺对煤矸石中的黄铁矿进行回收。因洗选厂的入选原煤量逐年增加,产生的大量矸石无法得到有效处理,而且此系统占地大且生产成本高,所以,亟待对原系统进行技术改造来适应当前的生产情况。

为此,干坝子洗选厂根据化工企业对煤系黄铁矿硫分要求在30%左右的基本要求,与科研设计单位合作,通过对矸石解离试验的数据分析、半工业试验结果并借鉴重介质旋流器分选磷矿技术,最终确定采用高密度重介工艺对煤矸石中的硫进行回收。

1 常用磁铁矿粉

重介质选煤的分选介质有重液和悬浮液两种。重液是无机盐水溶液或有机溶液,由于难以回收未在工业中应用。悬浮液是在工业中应用最为广泛的分选介质,它是一种两相分散体系,即固相和液相。固相为高密度的微粒,称加重质;液相通常为水。当加重质的粒径<10 μm时,称为胶体溶液;当加重质的粒径>100 μm时,称为悬浮液,故它也是一种粗分散体系。

1.1 分类

目前国内外普遍采用磁铁矿粉与水配制的悬浮液作为重介质选煤的分选介质[1],可以配制成密度为1.3~2.0 g/cm3的悬浮液,并且磁铁矿粉容易净化回收。选煤厂常用的磁铁矿粉主要分为两类:原生磁铁矿粉和煅烧磁铁矿粉。原生磁铁矿是自然界自然形成,并通过开采及分选后直接获得;煅烧磁铁矿则主要是通过煅烧手段将硫酸烧结渣或赤铁矿等加工成磁铁矿,煅烧产生的磁铁矿比原生磁铁矿泥化现象严重,入水后悬浮液粘度也较大。

1.2 磁铁矿粉技术要求

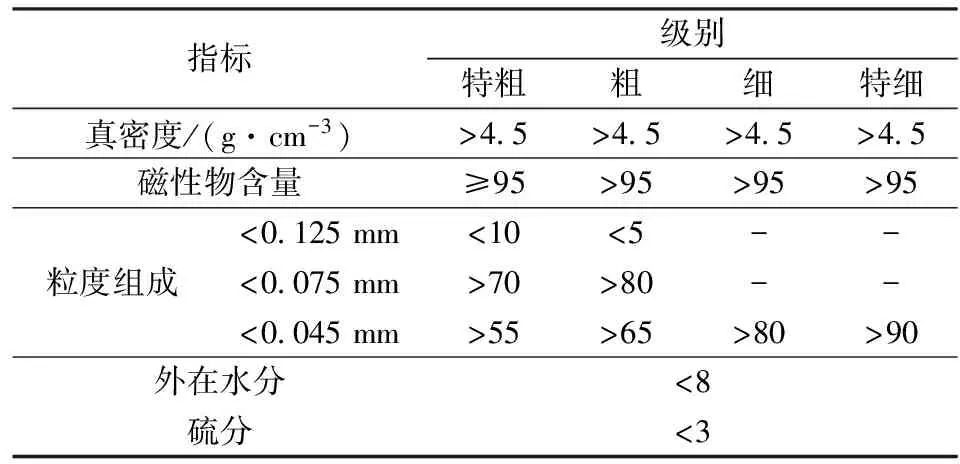

在MT/T 1017—2007《选煤用磁铁矿粉》[2]中按重介质选煤工艺的要求,将磁铁矿粉分为四个级别:特粗、粗、细、特细。各级磁铁矿粉技术要求见表1。

表1 磁铁矿粉技术要求Table 1 Technical requirement on magnetite powder %

注:粒度组成、外在水分和硫分等技术要求也可根据用户要求协商确定。

同时在GB/T 50359—2016《煤炭洗选工程设计规范》[3]中规定,当采用磁铁矿粉作加重质时,其磁性物含量应不低于95%,密度不宜低于4.5 t/m3。磁铁矿粉的细粒级含量应符合下列规定:用于斜(立)轮、刮板重介质分选机分选块煤时,<0.075 mm的含量应占90%以上;用于重介质旋流器分选的磁铁矿中<0.045 mm的含量应占85%以上[4]。

2 高密度分选黄铁矿

对于使用磁铁矿粉作为加重质的选煤厂来说,将分选密度控制在1.3~1.8 g/cm3即可满足生产要求。而回收煤系黄铁矿要求的分选密度较高,如要分选出品位为30%的硫精砂,重介质旋流器一段分选密度需达到2.25 g/cm3,旋流器二段分选密度需达到2.75 g/cm3。当要求循环介质密度>1.8 g/cm3时,高密度悬浮液则难以配置并稳定运行,如要循环介质密度达到2.3 g/cm3,最高分选密度为2.75 g/cm3时,则更难以实现。

根据干坝子洗选厂试验数据和类似选矿厂的生产情况,经过长期摸索,最终实现了利用磁铁矿粉将分选密度提升到2.2~2.75 g/cm3分选黄铁矿的工艺,保证了煤矸石分选出的沸腾煤和硫精砂的产品质量,提高了煤矸石的综合利用率。

2.1 磁铁矿粉技术要求

保持重介悬浮液的密度稳定对重介质分选系统的正常运行至关重要[5]。干坝子洗选厂在生产期间曾选用选煤用磁铁矿粉,无论如何都不能将分选密度稳定在2.2~2.75 g/cm3之间。因为选煤用磁铁矿粉主要是煅烧矿,粒度细、入水后泥化严重、粘度增大、降低了单位容积内磁铁矿粉的质量及在重介质旋流器中悬浮液的浓缩作用,不能形成有效的高密度悬浮液并最终影响分选效果。实现高密度分选的首要条件,就是要确保磁铁矿粉为原生磁铁矿粉,同时对磁铁矿粉的各项指标也有一定要求。从煤矸石中回收硫所用磁铁矿粉技术要求见表2。

表2 选硫用磁铁矿粉技术要求

2.2 磁选机精矿技术要求

重介质选煤的磁铁矿粉都是经磁选机回收[6]。磁选机在重介系统不只是起到净化回收的作用,磁选精矿返回到合格介质桶也起到对悬浮液密度的调节作用,这同样适用于高密度分选环境。为保证分选密度控制在2.2~2.75 g/cm3,则磁选机的磁选精矿浆密度也要保持在2.6 g/cm3以上,一旦低于2.5 g/cm3,分选密度就很难稳定在高位运行。因此,磁选机的运行参数调节也很重要,包括对磁偏角、排料间隙、筒体与槽体间隙的调节,既要满足磁选精矿的密度,又要保证磁选尾矿不跑介[7]。

2.3 合理的重介质旋流器参数

将黄铁矿从煤矸石中回收主要是在重介质旋流器的二段,因此重悬浮液在一段旋流器内的浓缩情况直接影响二段的分选效果。旋流器二段的悬浮液密度不能得到保证,也就无法分选出合格的产品,实现高密度分选更加凸显重介质旋流器一段的结构参数的重要性。经过试验确定旋流器一段为圆台形状,而不是常规选煤用的圆柱形,参数也得到了一定优化,在旋流器一段就开始加强对悬浮液的浓缩作用,保证二段悬浮液密度能够达到2.75 g/cm3。

2.4 稳定合格介质桶内介质密度

高密度悬浮液因磁铁矿粉含量高、密度大、煤泥含量低、悬浮液中磁铁矿粉沉淀速度快,且沉淀后需较长时间才能再次将其搅拌均匀,因此,在重介系统开车前必须保证合格介质桶桶内的介质循环,时间一般长于重介选煤的介质循环时间,在介质循环与鼓风的共同作用下,使悬浮液得到充分搅拌,达到所需的密度;停车后继续开启桶内介质循环,保证介质泵入料口不会因为停车而被堵塞。如较长时间不使用该系统,需经常对合格介质桶进行鼓风来搅拌介质,防止介质板结。

3 分选效果

3.1 工艺效果

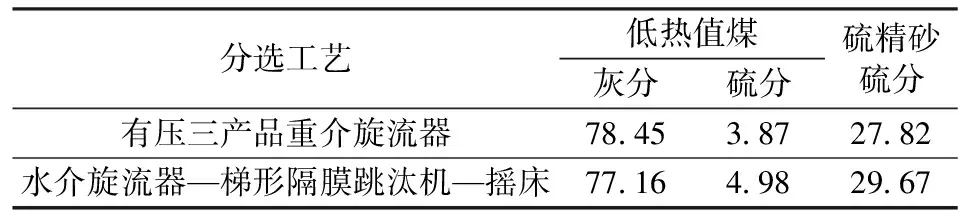

产品要求低热值煤硫分<4.5%,硫精砂硫分>28%,现改造后的有压三产品重介旋流器分选工艺与原有分选工艺分选效果见表3。

从不同工艺的产品质量来看,有压三产品重介旋流器分选工艺生产出的硫精砂基本满足要求,低热值煤硫分较低,更方便组织生产与销售,而“水介旋流器—梯形隔膜跳汰机—摇床”分选工艺生产出的硫精砂虽然质量较好,但二者硫精砂售价差别不大。然而低热值煤硫分未达要求,需要掺配更多的低硫分动力煤来确保销售产品的质量,增加了生产组织的难度。

表3 不同分选工艺产品质量情况Table 3 Quality of products of different separation processes %

3.2 经济及社会效益

干坝子洗选厂全年入选原煤140万t,产生矸石量约45万t。废弃的矸石不仅占用大量的土地,而且矸石中的硫氧化生成二氧化硫形成酸雨,也污染大气。煤矸石高密度分选黄铁矿不但解决了此问题,还提高了煤矸石的综合利用率,经分选后产出的沸腾煤和黄铁矿全年创收700余万元。

4 结语

随着机械化开采的推广,煤矿开采出的煤炭含矸量不断上升,高硫煤地区的矸石中硫分也随之上升。干坝子洗选厂的生产实践表明,利用磁铁矿实现高密度分选是切实可行的,同时弥补了我国煤矸石全重介分选的空白。通过合理的对煤矸石脱硫,既获得了宝贵的黄铁矿资源,又可生产出沸腾煤作为综合利用电厂的发电用煤,实现煤矸石的综合利用。

参考文献:

[1] 戴少康.选煤工艺设计实用技术手册[M]. 北京:煤炭工业出版社,2010.

[2] 全国煤炭标准化技术委员会. 选煤用磁铁矿粉:MT/T 1017—2007[S].北京:煤炭工业出版社,2007.

[3] 中国煤炭建设协会.煤炭洗选工程设计规范:GB/T 50359—2016[S].北京:中国计划出版社,2016.

[4] 钟小伟.浅析重介洗煤中磁铁矿粉的要求与控制[J].科技情报开发与经济,2007(3):274-275.

[5] 刘立文.重介质选煤厂的生产管理[J].煤矿机械,2008(11):218-220.

[6] 曹 道,刘雨苗.望峰岗选煤厂降低介耗的实践[J].煤炭工程,2017(1):21-23.

[7] 王占山,李莹莹.重介质选煤厂介耗影响因素分析[J].煤炭加工与综合利用,2016(1):44-45.