中煤有压再选三段重介质旋流器可行性试验探究

曹 辉,申克忠,赵 龙,王祥震

(1.煤炭科学研究总院,北京 100013;2.中煤科工集团唐山研究院有限公司,河北 唐山 063012;3.河北省煤炭洗选工程技术研究中心,河北 唐山 063012)

重介质旋流器选煤具有分选精度高、分选原理简单、易实现自动化、产出与投入比高、分选效率高、结构简单、耐磨技术成熟等优点[1-3],特别是三产品重介质旋流器可以利用单一密度系统实现三种产品的分选。与其他分选设备相比,三产品重介质旋流器作为分选难选煤和极难选煤的最佳选择[4-5], 得到了业内的广泛认同,特别是炼焦煤选煤厂。近几年随着煤炭开采深度的加大以及机械化采煤技术的发展,煤炭洗选加工也面临一些技术挑战,随着分选过程中错配物含量的增加以及用户对精煤产品质量要求的提高,三产品重介质旋流器在实际应用过程中不可避免地存在中煤夹带精煤的问题,不仅降低了精煤产率,同时造成了资源的浪费。精煤数质量是选煤厂质量管理的核心,因此降低三产品重介质旋流器中煤里的精煤损失,实现精煤产率最大化是提高选煤厂经济效益的主要途径[6]。

1 中煤有压再选三段重介质旋流器技术

目前中煤再选常用的方案主要有两种:一是中煤破碎后,再利用重选回收;二是中煤细磨后,采用浮选回收[7-8]。以上两种方法虽然都可以实现精煤回收,但是都需要新增中煤再选工艺,这样不仅增加了选煤厂的工艺环节,同时也增加了投资成本。中煤有压再选三段重介质旋流器的提出主要是解决选煤厂在不增加工艺环节的基础上,利用中煤有压再选三段重介质旋流器的第三段将中煤夹带的精煤进行再回收,改善现存的三产品重介质旋流器中煤夹带精煤的问题,从而提高精煤产率,增加选煤厂的经济效益。

中煤有压再选三段重介质旋流器的研究目前还是一个新的课题,此技术方法工艺简单,投资成本低,具有非常大的研究价值。

2 中煤有压再选三段重介质旋流器

2.1 三段重介质旋流器结构

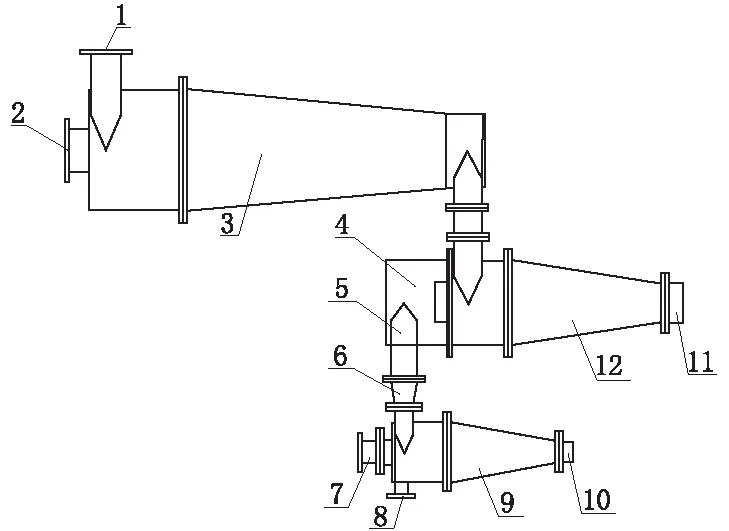

1992年煤炭科学研究总院唐山研究院水介质旋流器课题组成功研究出了组合式旋流器与浮选联合洗选工艺,在实验室试验以及观音堂矿选煤厂工业试验都取得了非常不错的效果。组合式旋流器的结构如图1所示[9],入料原煤用渣浆泵以一定压力沿切线打入组合式旋流器第一段,旋流器溢流口端设置一个溢流室,溢流物料进入溢流室后沿其切线开口进入第二段旋流器进行后续分选。

中煤有压再选三段重介质旋流器就是在此基础上进行开发和改进的,其中第二段旋流器的溢流出料进入第三段中煤再选旋流器是一个关键环节。

图1 组合式旋流器结构示意图

2.2 工作原理及技术特点

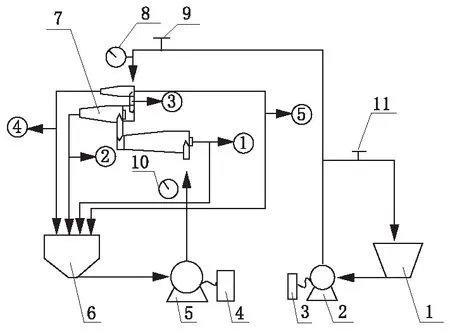

组合式旋流器的成功应用为第三段中煤再选旋流器与前两段旋流器的组合方式提供了技术基础。结合三产品旋流器的设计经验以及组合式旋流器的成熟技术,设计的试验模型如图2所示,第二段旋流器的溢流口设置了溢流室,溢流室切线开口使溢流产物沿切线进入第三段中煤再选旋流器。

重悬浮液和物料混合后由入料口沿切线给入第一段旋流器,在旋流器内形成内、外螺旋流和中心空气柱,物料在离心力场作用下实现分选[10]。精煤从第一段主选旋流器溢流管排出,中煤和矸石随着重悬浮液沿切线进入第二段主选旋流器,在离心力场的作用下实现高密度的分选,矸石从第二段底流口排出,中煤在溢流管做螺旋上升运动。在第二段主选旋流器的溢流口设置一个溢流箱,将溢流箱沿旋流方向切向开口,把中煤与悬浮液沿切线引出并沿切线进入中煤再选旋流器,充分利用溢流的旋流余压实现中煤再选。为了实现中煤在旋流器中的有效分选,必须保证进入中煤再选旋流器的悬浮液密度、压力适宜,在中煤再选旋流器圆筒段常规入料口的镜像对称处设置与原旋流方向同向的补加介质或水管,调节分选悬浮液密度的同时,也补加了分选的压力,最后经过再分选的中煤从底流口中出来,再选精煤从溢流管中出来[11-12]。

1—第一段主选旋流器入料口;2—第一段主选旋流器溢流管;3—第一段主选旋流器;4—第二段主选旋流器溢流室;5—第二段旋流器溢流室切线开口;6—二、三段旋流器连接变径管;7—中煤再选旋流器溢流管;8—补介或补水管;9—中煤再选旋流器;10—中煤再选旋流器底流口;11—第二段主选旋流器底流口;12—第二段主选旋流器

图2 三段重介质旋流器结构示意图

Fig.2 Sketch of the structure of the 3-stage H.M. cyclone

三段重介质旋流器的技术特点主要是中煤不需要出系统,直接进入中煤再选旋流器,利用旋流余压以及通过补水或补介来调节分选密度,补充分选压力,从而实现中煤的有效分选,提高精煤产量。

3 试验部分

3.1 试验思路

为了对中煤有压再选三段重介质旋流器的可行性进行探究,采用带介质试验,分别对各出料口进行取样并测量密度,通过分析旋流器底流口和溢流口密度的差异来探究设备的可行性。试验主要分为两个部分:

(1)不加第三段中煤再选旋流器,保持入料密度不变,设置不同的入料压力,测出第一段旋流器溢流口、第二段旋流器的底流以及溢流的密度。

(2)加上第三段中煤再选旋流器,将第三段补介或补水管关闭,保持入料密度和第一组试验相同不变,设置和第一组试验相同的三个不同入料压力,分别测出各个取样点密度。

对以上两部分试验数据进行比较分析,并结合理论对中煤有压再选三段重介质旋流器的可行性进行验证。

3.2 试验系统

中煤有压再选三段重介质旋流器初步试验系统主要由混料桶、旋流器、渣浆泵、离心泵、控制柜、槽体以及测压装置等组成。试验系统如图3所示,此系统所有的出料都利用管道返回到混料桶。为了取样方便,设置了①—⑤五个取样点,试验从这五个点取样化验。

1—槽体;2—离心泵;3—离心泵控制柜;4—入料渣浆泵控制柜;5—入料渣浆泵;6—混料桶;7—旋流器;8—补水或补介压力表;9—补水或补介管开关阀门;10—入料压力表;11—分流阀

①第一段旋流器溢流取样点;②第二段旋流器底流取样点;③第二段旋流器溢流取样点;④第三段旋流器底流取样点;⑤第三段旋流器溢流取样点

图3 试验系统流程图

Fig.3 Process flowsheet of the 3-stage cyclone test system

3.3 试验步骤

3.3.1 不加第三段中煤再选旋流器试验

在混料桶中配制密度为1.45 g/cm3的重悬浮液,通入高压风使悬浮液充分搅拌。关闭高压风,同时打开入料泵,调节入料泵的转动频率,使入料压力分别稳定在0.06、0.08、0.10 MPa, 用密度壶在取样点分别采集三个出口的悬浮液,测量密度并记录。

3.3.2 加第三段中煤再选旋流器试验

保持重悬浮液的密度为1.45 g/cm3不变,改变入料泵的转动频率,使得入料压力稳定在0.06、0.08、0.10 MPa,进行三段重介质旋流器带介质试验,并进行取样,记录试验数据。

4 试验结果及分析

不加第三段中煤再选旋流器试验时,一段旋流器溢流、二段旋流器底流以及二段旋流器的溢流密度在不同入料压力下的变化结果见表1。加第三段中煤再选旋流器试验时,一段旋流器溢流、二段旋流器底流,三段旋流器的入料即二段旋流器的溢流、三段旋流器的溢流及三段旋流器的底流密度在不同入料压力下的变化结果见表2。

表1 两段三产品重介质旋流器各出料口密度与压力的关系

当入料压力为0.06 MPa时,三段旋流器入料密度和底流密度相等,溢流没有出料,出现这种现象的原因是入料压力过小,通过装在二、三段旋流器连接管处的压力表的示数(为0.01左右)可知此压力不足,中煤没有分选。当压力为0.08 MPa和0.10 MPa时,三段旋流器的溢流和底流均有物料,而且溢流和底流密度存在一定差异,虽然差异不大,但是入料压力提高时,此密度差异有所增加。结合旋流器工艺参数以及结构参数对旋流器的分选效果可知,通过调整旋流器的结构参数以及增大分选压力都可以使旋流器溢流和底流密度差异变大,从而实现高效率的分选[13-14]。

表2 三段重介质旋流器各出料口密度与压力的关系

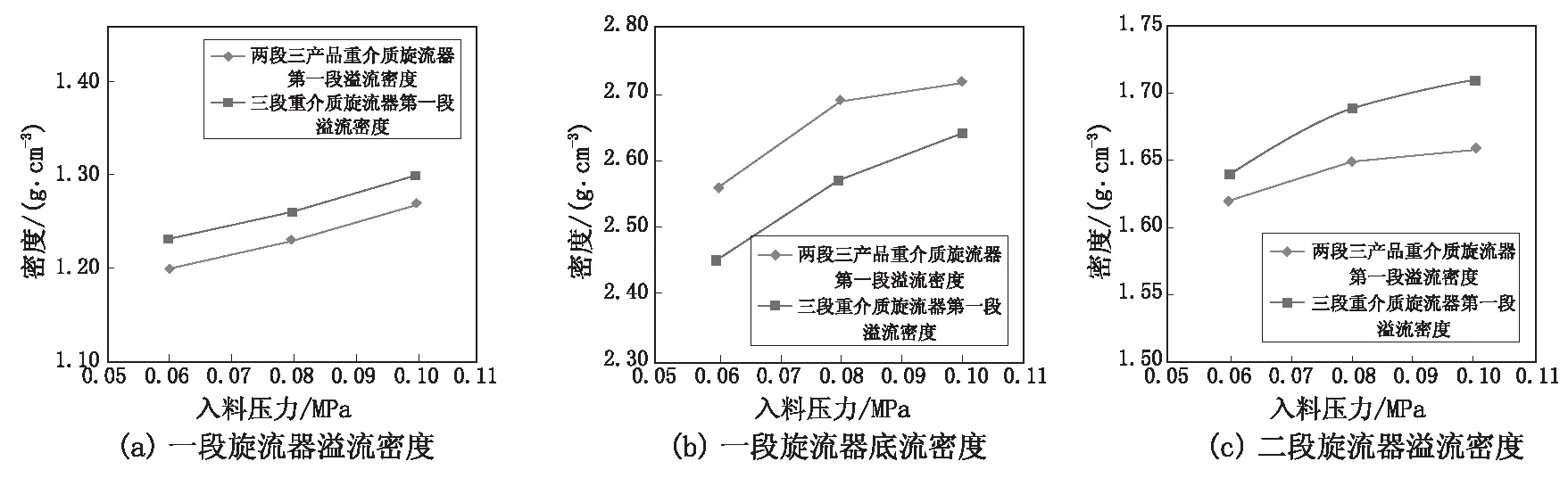

当入料悬浮液密度为1.45 g/cm3时,在同一入料压力情况下,三段重介质旋流器第二段旋流器溢流密度即第三段旋流器的入料密度都高于入料悬浮液的密度,所以要想实现从中煤里回收精煤,必须将此密度降低到合适密度才能实现很好的分选效果[15],所以可以确定第三段中煤再选旋流器需要在入料镜像对称的开口处补加适量的清水,这样不仅可以降低分选密度,同时也可以解决中煤再选旋流器压力不足的问题。将表1和表2的部分试验数据绘制成变化趋势图,如图4所示。

图4 旋流器溢流、底流密度与入料压力的关系

由图4(a)可知,当悬浮液入料密度为1.45 g/cm3时,第一段旋流器的溢流密度随入料压力的增大而出现增大的趋势,但两者密度差异很小;由图4(b)可知,当悬浮液入料密度为1.45 g/cm3时,第二段旋流器的底流密度随入料压力的增大而出现增大的趋势,此时两者密度差异较第一段旋流器溢流密度差异较大;由图4(c)可知,当悬浮液入料密度为1.45 g/cm3时,第二段旋流器的溢流密度随入料压力的增大而呈现增长的趋势,此时两者对比密度差异也比较小。

通过分析可知,在传统三产品旋流器的基础上串联一个中煤再选旋流器会对前两段旋流器的分选有一定的影响,但对第一段主选旋流器的影响较小,对第二段旋流器的影响并不是太大,可以通过调整第二段旋流器的溢流管大小以及其他结构参数将这种影响降到最低,同时由于选煤厂都是以精煤质量和产量为评价标准,所以只要第一段主选旋流器所受影响较小,不影响精煤质量和数量即可。

5 结语

在相同入料压力和入料悬浮液密度的情况下,通过对比两段三产品重介质旋流器和三段重介质旋流器各个出口处的密度的变化以及密度差异大小,验证了三段重介质旋流器回收中煤里夹带的精煤的可行性,同时为了降低中煤再选旋流器的分选密度,确定了第三段中煤再选旋流器与入料镜像对称开口处应该补加适量的清水的方案,中煤有压再选三段重介质旋流器的初步试验研究也为后续的结构参数优化研究奠定了基础。

参考文献:

[1] 杜焕铜,师文虎.影响重介质旋流器分选效果的因素分析[J].选煤技术,2012,39(6) : 42-44.

[2] 刘 峰.重介质旋流器选煤技术的研究与发展[J].选煤技术,2006,33 (5) : 1-12.

[3] 张力强.影响重介质旋流器分选效果的工艺因素分析[J].煤炭技术,2014,33 (4) : 220-221.

[4] 叶志刚.无压三产品重介质旋流器结构参数探讨和实际应用[J].煤炭工程,2004(12):16-18.

[5] 彭荣任,何青松,杨 喆,等.重介质旋流器选煤理论与实践[M].北京:冶金工业出版社,2012.

[6] 乐宏刚,邵 涛.重介质旋流器的推广及新技术的应用[J].煤炭科学技术,2008,36(5):5-9.

[7] 王祥震,申克忠,赵 龙,等.中煤有压再选三段重介质旋流器数值模拟研究[J]. 选煤技术,2017(2): 1-5.

[8] 赵树彦.重介质旋流器选煤技术的热点问题[J].煤炭加工与综合利用, 2017(3) : 1-5,7.

[9] 唐山煤研分院水介质旋流器课题组.组合式旋流器与浮选联合工艺的研究[J].选煤技术, 1993(2):3-5.

[10] 黄玉祥,张学坤.小直径煤泥重介质旋流器分选粗煤泥工艺探讨[J].煤炭加工与综合利用, 2010(2): 12-14,60.

[11] 黄 波,陈晶晶.重介质旋流器颗粒运动特性分析及数值模拟[J].煤炭工程,2015(5):115-117,121.

[12] 陈建中,沈丽娟,戴化震.煤泥重介质旋流器分选粗煤泥的探讨[J].选煤技术,2010(4): 48-50.

[13] 孟亚丽.重介旋流器结构参数对分离性能影响的数值研究[D].兰州:兰州大学,2016.

[14] 王鹏鹏.新型煤泥重介质旋流器结构试验研究[D].合肥:安徽理工大学,2016.

[15] 刘井江,孙 瑞,胡秉双,等.三锥角水介质旋流器分选粗煤泥试验研究[J].应用能源技术,2017(2):13-15.