TLL1400立式刮刀卸料离心脱水机的初步设计

张双江,同秀林

(1.中煤科工集团唐山研究院有限公司,河北 唐山 063012;2.河北省煤炭洗选工程技术研究中心,河北 唐山 063012;3.唐山德安科技有限公司,河北 唐山 063000)

立式刮刀卸料离心脱水机是选煤厂中用于脱除<13 mm粒级末中煤、末精煤水分的主要设备,由于较高的分离因数、良好的脱水性能、优良的稳定性及比卧式振动离心机更高的性价比等优势,该类型设备在我国选煤厂得到了广泛应用。目前,TLL1150立式刮刀卸料离心脱水机是国内同类型设备中处理能力最大的,其处理能力在200 t/h左右[1],应用也最为广泛。随着我国选煤厂的大型化建设和煤矿开采技术的发展,生产现场对立式刮刀卸料离心脱水机的处理能力提出更高要求[2];加之原设备存在易损件较多[3]、使用寿命较短、所需的垂直拆卸空间大等问题,故有必要研制TLL1400立式刮刀卸料离心脱水机,以满足选煤厂的生产需要。

1 结构与工作原理

1.1 整机结构

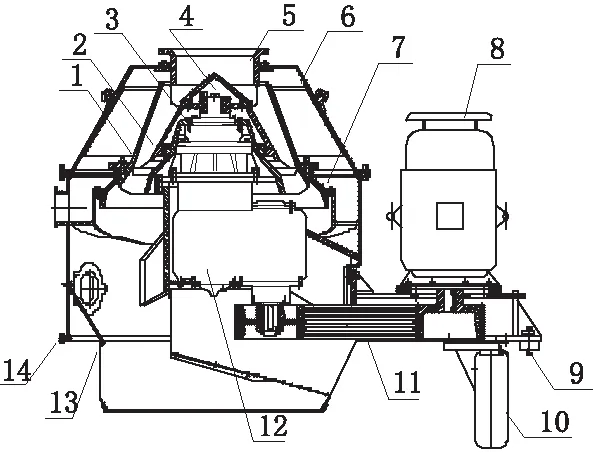

TLL系列立式刮刀卸料离心脱水机主要由筛篮、刮刀、钟形罩、布料锥、入料口、上机盖、出口保护环、电动机、减振器、油箱、三角皮带、齿轮差速器、出口圆锥体、机座等组成,整机结构中的固定部分主要包括机座、上机盖、出口圆锥体,传动部分主要包括电机、主被动皮带轮、三角带、差速器,旋转部分主要包括布料锥、刮刀、筛篮、钟形罩等,润滑系统主要包括油箱、油泵电机、胶管、压力表等。其结构如图1所示。

1—筛篮;2—刮刀;3—钟形罩;4—布料锥;5—入料口;6—上机盖;7—出口保护环;8—电动机;9—减振器;10—油箱;11—三角皮带;12—齿轮差速器;13—出口圆锥体;14—机座

1.2 工作原理

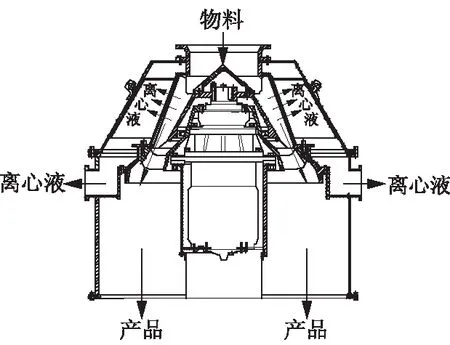

物料通过入料口进入机体,经布料锥进入筛篮与刮刀之间的空间;在离心力的作用下,物料紧贴筛篮内壁,其中的水和细颗粒透过物料层和筛缝,沿上机盖流入机座上部的集水槽,然后通过机座两侧的排液管排出;由于刮刀与筛篮之间存在转速差(由齿轮差速器提供),筛篮内侧的煤粒被刮刀从内壁刮下,并推送至筛篮大端,然后将脱水物料卸到机器下方的收料漏斗,一个脱水过程基本完成[4-5]。TLL系列立式刮刀卸料离心脱水机的工作原理示意如图2所示。

图2 TLL系列立式刮刀卸料离心脱水机工作原理

2 技术参数的选取与计算

设计TLL系列立式刮刀卸料离心脱水机的技术参数时,主要考虑分离因数、处理能力、脱水时间、电机功率等。

2.1 分离因数

分离因数是表征离心脱水机脱水性能的主要指标[6],分离因素越大,其脱水性能越好,但过大的分离因数易使物料的粉碎程度和易损件的磨损程度增大[7]。因此,在选择分离因数时既要考虑设备的脱水性能,也要兼顾其经济性。参考以往立式刮刀卸料离心脱水机的分离因数,TLL1400立式刮刀卸料离心脱水机筛篮大端的分离因数确定为184。

2.2 处理能力

设备处理能力不仅与物料本身特性有关,还与螺旋刮刀结构参数、筛篮结构参数及螺旋刮刀与筛篮的转速差有关。增加螺旋导程,可以提高处理能力,降低功率消耗,减少易损件的磨损;增加齿轮差速器的转速差,可以提高处理能力,降低推料转矩,但脱水时间减少。因此,在保证物料脱水时间的前提下,要尽量增加螺旋导程和转速差。

按照螺旋排料能力计算,TLL1400立式刮刀卸料离心脱水机的处理能力[8]为:

Q=kr0Av,

(1)

式中:Q为设备处理能力,kg/s;k为填充系数,对于0~13 mm粒级末煤,选择0.6;r0为煤的散密度,此处取900 kg/m3;A为螺旋过料面积,m2;v为煤粒沿筛篮轴线方向滑动的速度,m/s。

螺旋过料面积通常按小端尺寸计算,计算式为:

(2)

式中:D为螺旋外锥直径,D=0.9 m;d为螺旋内锥直径,d=0.537 m;Z为螺旋头数,取12;t为螺旋叶片厚度,t=0.016 m;β为螺旋叶片升角,β=53.40°。

煤粒沿筛篮轴线方向滑动的速度计算式为:

(3)

式中:S为螺旋导程,取3.80 m;Δn为筛篮与螺旋之间的转速差,取8.50 r/min;Ep为输煤效率,是一个与螺旋叶片升角、筛篮半锥角、煤与筛面的摩擦系数及煤与螺旋叶片的摩擦系数有关的参数,在螺旋叶片升角、筛篮半锥角确定的情况下,其随摩擦系数的增大而减小,摩擦系数一般按经验选取[9],此处煤与筛面之间的摩擦系数取0.45,煤与螺旋叶片之间的摩擦系数取0.40。

依据式(1)、式(2)、式(3),计算出的TLL1400立式刮刀卸料离心脱水机处理能力为278 t/h。

2.3 脱水时间

物料的外在水分除与分离因数有关外,还与脱水时间有关,脱水时间越长,其外在水分越低。物料在TLL1400立式刮刀卸料离心脱水机内的脱水时间计算式[8]为:

(4)

式中:T为脱水时间,s;β为螺旋叶片升角,(°);δ1为物料沿筛篮内壁滑动方向与垂直于筛篮轴线的径向平面之间的夹角,(°);Δω为筛篮与螺旋的角速度差,rad/s;α为筛篮倾角,(°);Kt为滞留时间系数;r1、r2分别为筛篮小端、大端的半径,m。

通过式(4)可以看出,脱水时间是一个与筛篮结构、螺旋叶片升角及筛篮与螺旋转速差等有关的物理量,设计时要综合考虑各参数的情况,保证物料在筛面有足够的脱水时间。此处计算的脱水时间为2.10 s。

2.4 电机功率

对于立式刮刀卸料离心脱水机而言,电机功率主要包括三部分,即从物料进入离心机到工作转速所需的功率N1、螺旋推料所需的功率N2、传动部分消耗的功率N3。

(5)

式中:ω为筛篮角速度,ω=50.80 rad/s;λ为物料搅动损耗能量系数,取1.25;Q为设备处理能力,Q=77.20 kg/s;R为筛篮大端半径,R=0.70 m。

根据式(5)计算的N1=61 kW。立式刮刀卸料离心脱水机的筛篮半锥角小于煤与筛面之间的摩擦角,物料依靠螺旋卸料,设计中计算的螺旋推料功率N2=14 kW。传动过程中消耗的功率主要是三角皮带和齿轮差速器等的消耗功率,计算的N3=11 kW。

除此之外,轴承摩擦、筛篮与空气摩擦也有消耗,这部分功率不再单独计算,而是在选择电机时以系数k2考虑[10],取k2=1.15。

立式刮刀卸料离心脱水机的总功率计算式为:

N=k1k2(N1+N2+N3),

(6)

式中:k1为电机安全裕度系数,取k1=1.10。

根据各部分功率综合计算,可知立式刮刀卸料离心脱水机的总功率为109 kW。

3 技术特点

(1)采用大直径、低转速设计,能在保证设备处理能力的条件下提高设备易损件的使用寿命。

(2)采用耐磨防护技术对易损件(刮刀、钟形罩、出口保护环等)进行处理,可以降低易损件的维护与采购成本。

(3)上机盖采用分体结构设计,能够解决因现场空间、上机盖尺寸及质量造成的拆卸困难问题,拆装方便、快捷。

(4)考虑到钟形罩、筛篮等回转部件质量大,且启动困难,设计采用耐磨冲洗装置对钟形罩和出口保护环之间的间隙进行冲洗,防止煤泥在此堆积,进而影响正常开机。

(5)为了提高润滑系统的润滑效果,在原稀油强制润滑的基础上加入油温与油压检测装置,用于监测油质变化,以保证离心脱水机正常工作。

4 结语

立式刮刀卸料离心脱水机是我国选煤厂广泛应用的脱水设备,主要用于脱除<13 mm粒级末中煤、末精煤水分。随着选煤厂大型化的建设和原煤中细粒煤的增多,大处理量、高稳定性立式刮刀卸料离心脱水机的研制迫在眉睫。这种大型脱水设备的推广与应用,不但可以简化千万吨级选煤厂的生产工艺,而且能够降低维护保养成本,进一步提高我国立式刮刀卸料离心脱水机的整体技术水平。

参考文献:

[1] 陈利冰,栗玉民,梁福兴,等.TLL1150型刮刀卸料离心脱水机[J].选煤技术,1994(1):3-7.

[2] 程宏志.我国选煤技术现状与发展趋势[J].选煤技术,2012(2):79-83.

[3] 张双江,阚晓平,刘 泓,等.典型煤用离心脱水设备对比分析及展望[J].煤矿机械,2013,34(3):167-169.

[4] 方 菲,陈 帅,杜 佳.两种离心机在选煤厂精煤脱水环节的应用研究[J].选煤技术,2014(2):38-41.

[5] 温艳辉,阚晓平,石永超. 立式刮刀卸料离心脱水机的改进及常见故障诊断[J].煤矿机械,2008,29(8):123-125.

[6] 阚晓平,许 丹,周冬莉,等.立式螺旋卸料煤泥离心脱水机设计思路的改进[J].选煤技术,2005(4):7-9.

[7] 冯朱涛,赵艳平,詹克岩,等.影响立式刮刀离心机脱水效果的主要因素[J].煤炭技术,2010,29(4):107-108.

[8] 孙启才,金鼎五.离心机原理结构与设计计算[M].北京:机械工业出版社,1987.

[9] 冯朱涛,阚晓平,赵艳平,等.1.6 m双质体卧式振动离心机参数选取及计算[J].选煤技术,2013(2):12-15.

[10] 饶颜涛,阚晓平.LLL1030新型煤泥离心脱水机的与设计结构[J].煤矿机械,2006,27(7):124-126.