CMT-1HN催化剂在高含量铁污染条件下的工业应用

李 宁,任 飞,刘守军,朱玉霞

(1.中国石化海南炼油化工有限公司,海南 洋浦 578101;2.中国石化石油化工科学研究院)

随着原料油的重质化和劣质化,同时由于掺炼清罐油等原因,中国石化海南炼油化工有限公司(简称海南炼化)重油催化裂化装置原料油中铁含量一直偏高[1],导致平衡剂上铁质量分数有时超过10 000 μgg。当铁含量过高时,铁会与钠、硅等元素形成低熔点共融物,堵塞催化剂孔道,在催化剂表面形成致密壳层及瘤状凸起,导致催化剂活性中心的可接近性降低,并进一步导致催化剂的重油裂化能力变差,轻质油收率降低等严重后果[2-4]。此外,铁也具有脱氢作用,会导致干气中的氢气甲烷比偏高[5],降低氢的利用率。催化剂上铁含量过高还会使催化剂的堆密度下降,从而影响反应器和再生器间的催化剂循环,严重时影响装置加工负荷[2]。总之,平衡剂中铁含量过高会导致重油转化率降低、产品选择性变差、影响装置加工负荷,进而影响全厂经济效益。目前工业上应对铁污染的措施主要包括:改善催化裂化原料油性质,降低原料油的铁含量[6]、加强装置设备防腐[7]、使用抗铁催化剂及功能性助剂等[8]。针对海南炼化催化裂化装置长期催化剂铁含量较高的问题,中国石化石油化工科学研究院(简称石科院)开发了CMT-1HN催化剂并进行了工业应用。以下主要介绍该催化剂的工业应用情况。

1 CMT-1HN催化剂的特点

CMT-1HN催化剂中含有石科院开发的高活性稳定性的分子筛,具有较高的水热稳定性,在催化裂化过程中可以有效促进生成汽油及液化气等高附加值产物,并抑制干气及焦炭的生成;催化剂中还加有非稀土型金属捕集组元,有效改善催化剂的综合抗金属污染能力;另外采用基质酸性及孔结构调变技术,提高基质对重油大分子的预裂化活性,提高重油转化能力;在催化剂制备方面,着重增大催化剂的孔体积,控制催化剂中细筛分的含量,提高平均粒径。

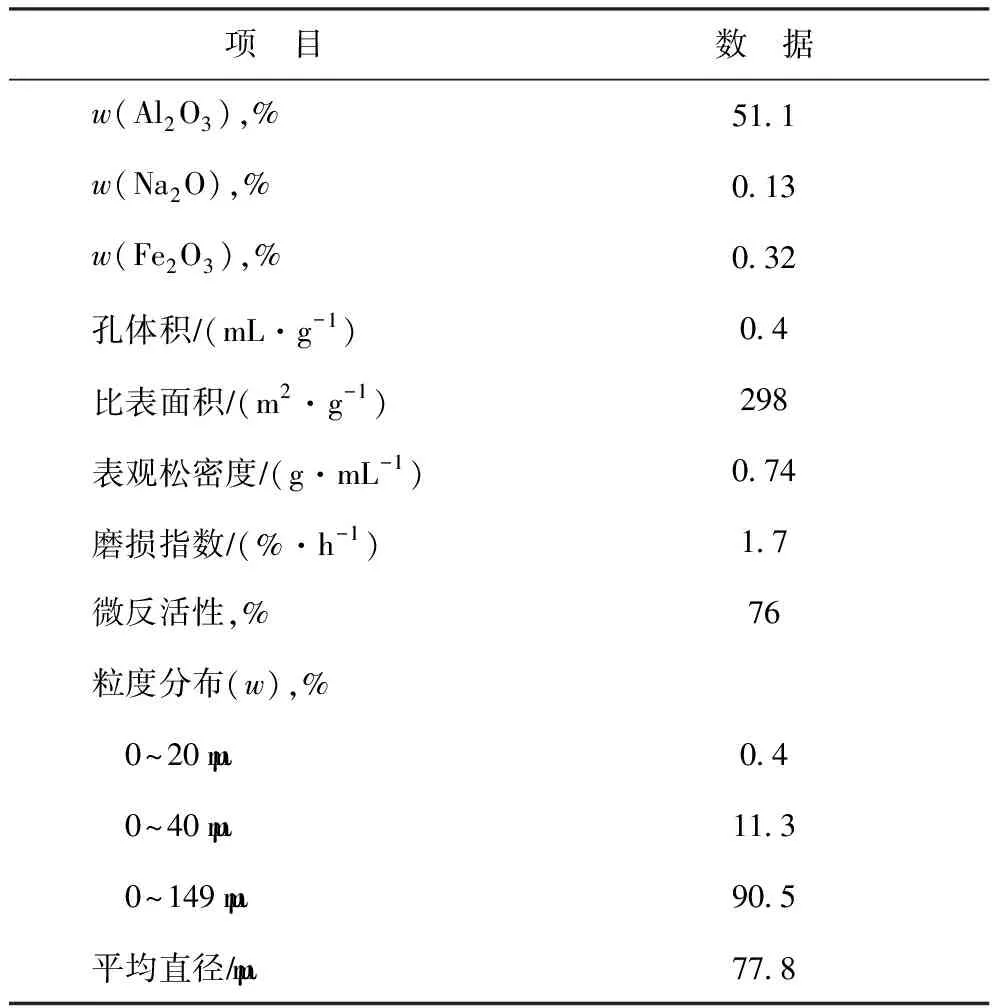

表1为CMT-1HN催化剂的主要物化性质。由表1可以看出:催化剂的主要指标均在催化裂化催化剂的常规范围内,但孔体积较大,达到0.4 mLg,对催化剂抗铁污染非常有利,可以有效缓解含铁低熔点共融物对催化剂孔道的堵塞效应;另外催化剂中细粉含量较低,0~20 μm细粉及0~40 μm细粉的质量分数分别为0.4%和11.3%,低于常规催化裂化催化剂的水平,对降低催化剂跑损具有积极效果。

表1 CMT-1HN催化剂的主要物化性质

2 CMT-1HN催化剂的工业应用

2.1 原料油性质

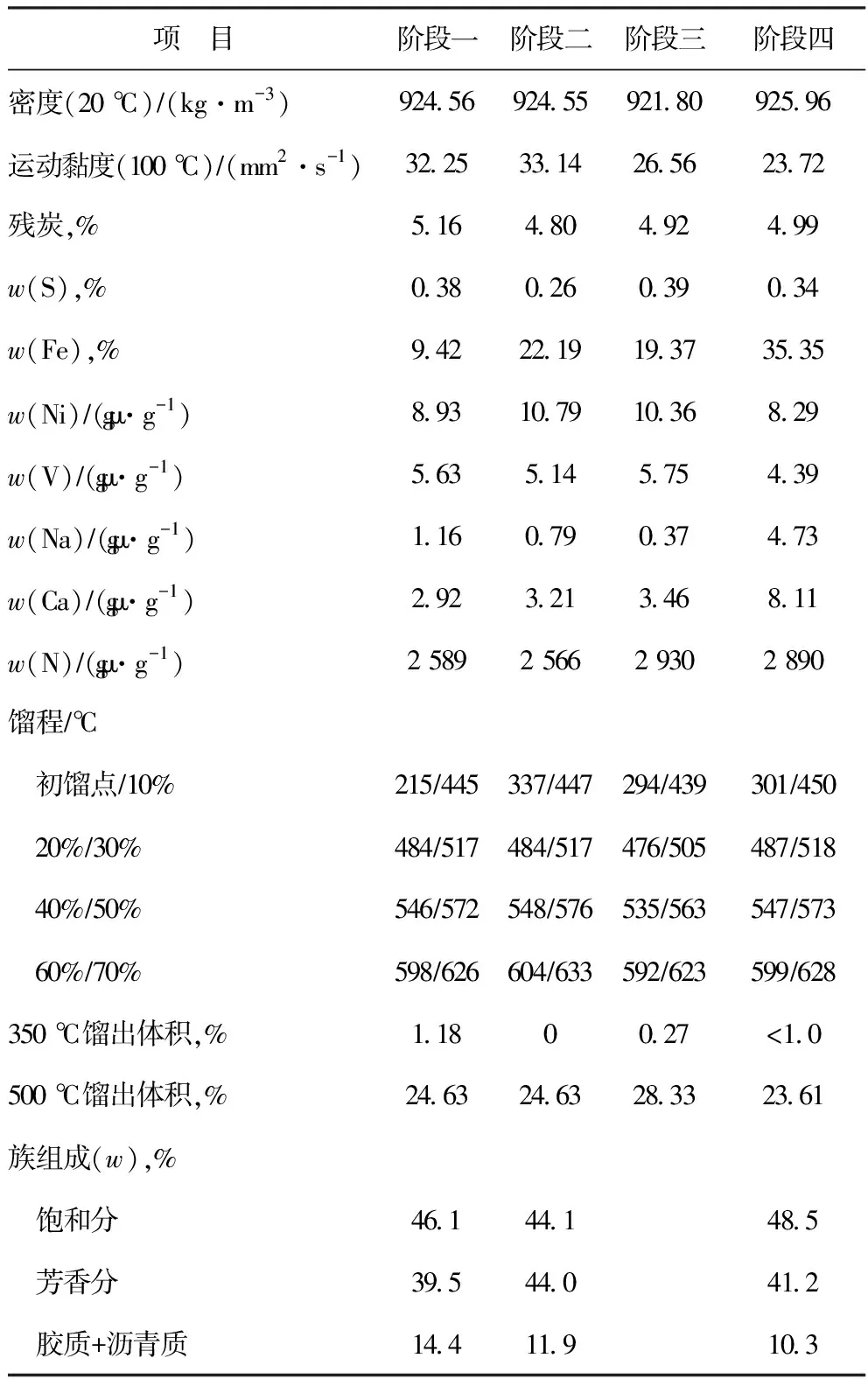

4个阶段催化裂化装置原料油性质(平均值)如表2所示。由表2可以看出,原料油性质变化最显著的特点是铁含量呈急剧增加的趋势,第一阶段铁质量分数平均为9.42 μgg,而第二阶段则达到了22.19 μgg,第四阶段增至35.35 μgg,这主要是由于后3个阶段不同程度地掺炼了清罐油,特别是第四阶段原料油中钠、钙含量也显著高于其他3个阶段。

表2 不同阶段原料油性质

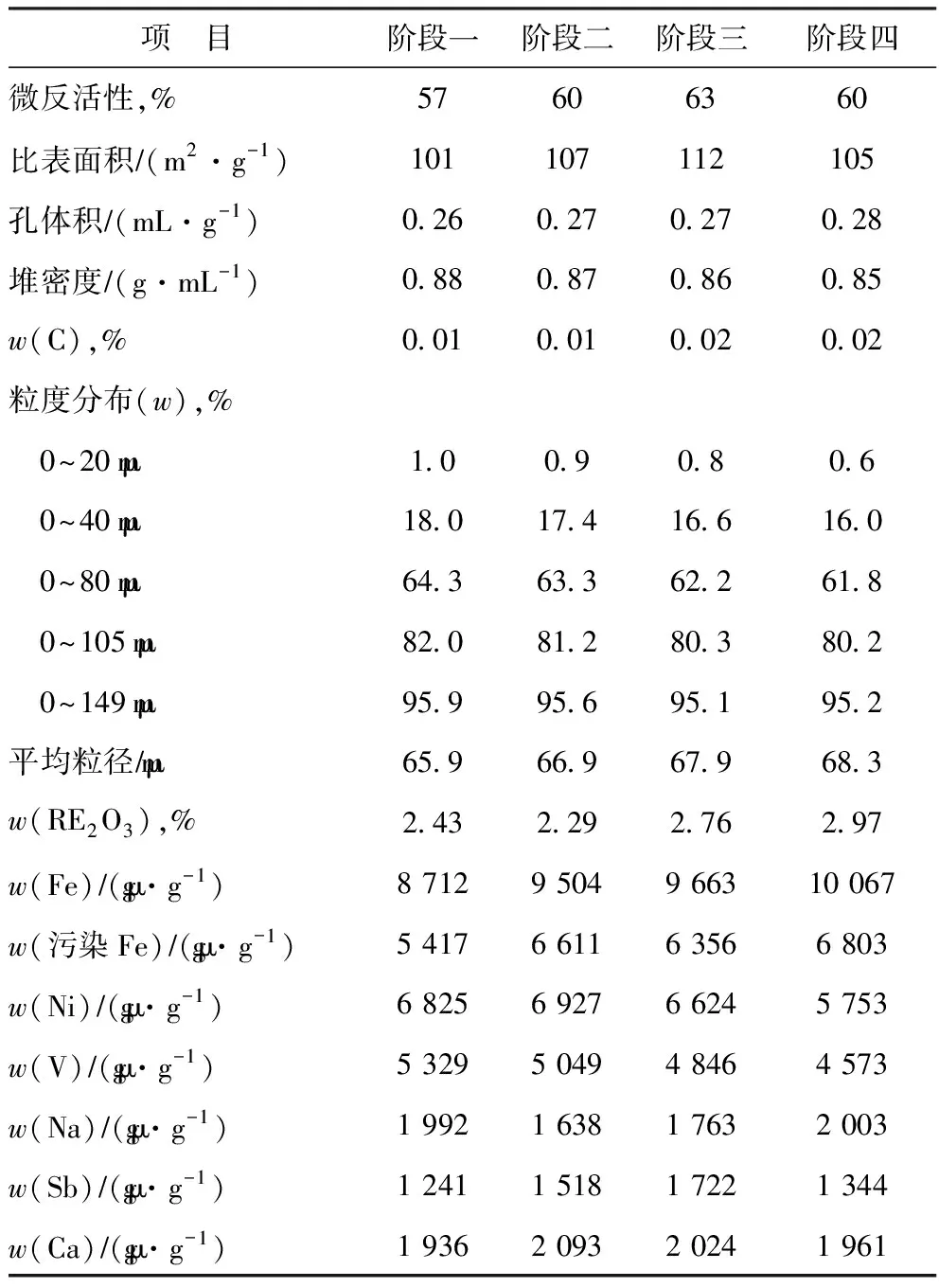

2.2 平衡剂性质

4个阶段平衡剂性质(平均值)如表3所示。由表3可以看出,平衡剂上的总铁含量呈增加趋势,由第一阶段的8 712 μgg增至第二、三、四阶段的9 504,9 663,10 067 μgg。需要注意的是,新鲜催化裂化催化剂自身会含有一定量的铁,且第三阶段的进口剂的铁含量显著高于另外3个阶段,而自身含有的铁对催化剂的性能并不具备破坏作用,只有外来的污染铁才能反映平衡剂的铁污染状况,因此需要根据新鲜剂的铁含量以及每一天新鲜剂的置换速率,采用等比例跑损模型来计算每一天平衡剂上污染铁的含量。表3也列出了各阶段平衡剂上平均污染铁的含量,由第一阶段的5 417 μgg增至第二、三、四阶段的6 611,6 356,6 803 μgg,由于第三阶段使用进口剂,自身铁含量较高,因此外来污染铁的含量低于使用CMT-1HN时的第二、四阶段,这与不同阶段原料油中的铁含量具有较好的对应关系。

表3 不同阶段平衡剂性质

2.3 操作条件

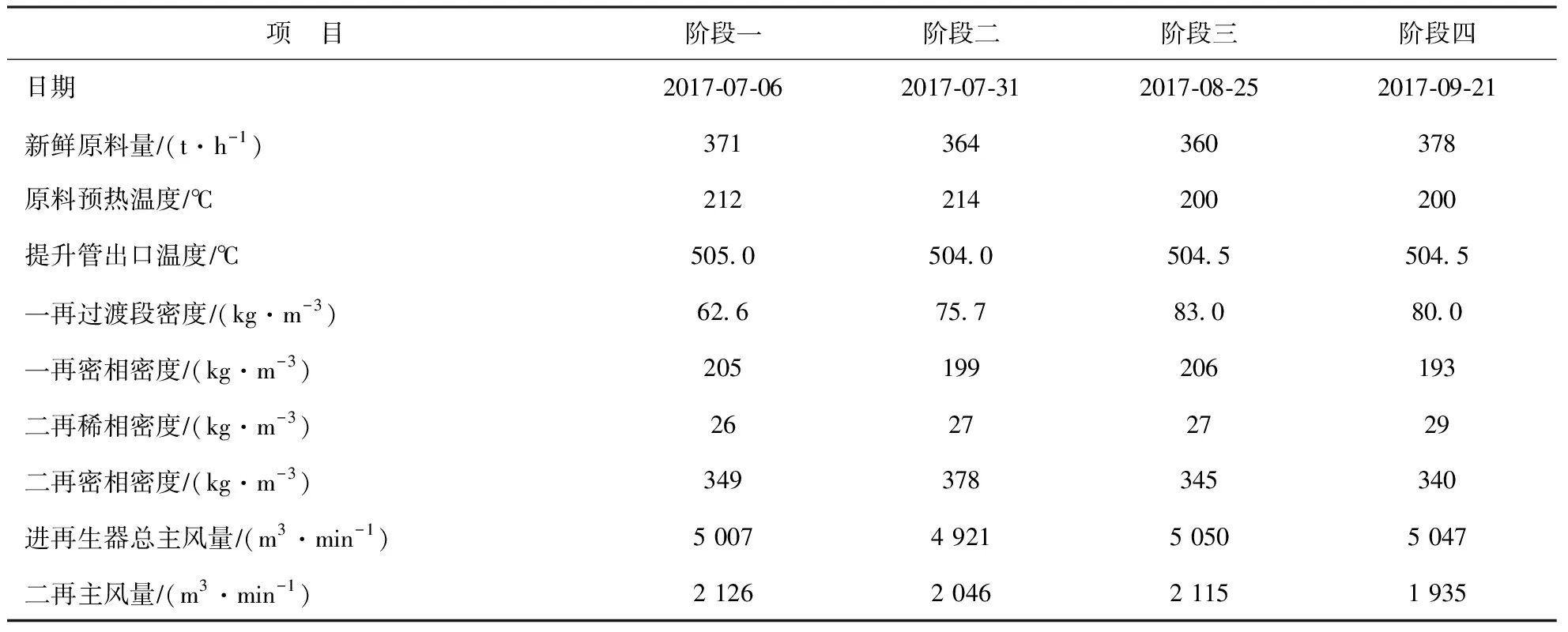

4个阶段的主要操作参数见表4。海南炼化催化裂化装置在操作上存在一个瓶颈,有时半再生催化剂从一再到二再的流动不畅,为了维持两段再生器内的催化剂藏量及正常流化,需要对再生主风量进行调节,造成了一再内密相密度降低及二再内稀相密度增加,有时会接近装置的临界值,降低了装置的操作弹性。为了便于比较,表4中并未采用4个阶段各自的平均值,而是在每个阶段中选取了一个主风基本一致的数据点进行比较。由表4可以看出,在总主风量为5 000 m3min、二再主风量为2 000 m3min左右时,4个阶段的一再密相密度均为200 kgm3左右,二再稀相密度均为27 kgm3左右,变化不大,说明使用CMT-1HN催化剂后,对催化剂在两段再生器内的流动未造成显著影响。4个阶段其他主要操作参数变化不大,新鲜原料进料量为370 th左右,提升管出口温度约为505 ℃,整体操作平稳。

表4 4个阶段的主要操作参数

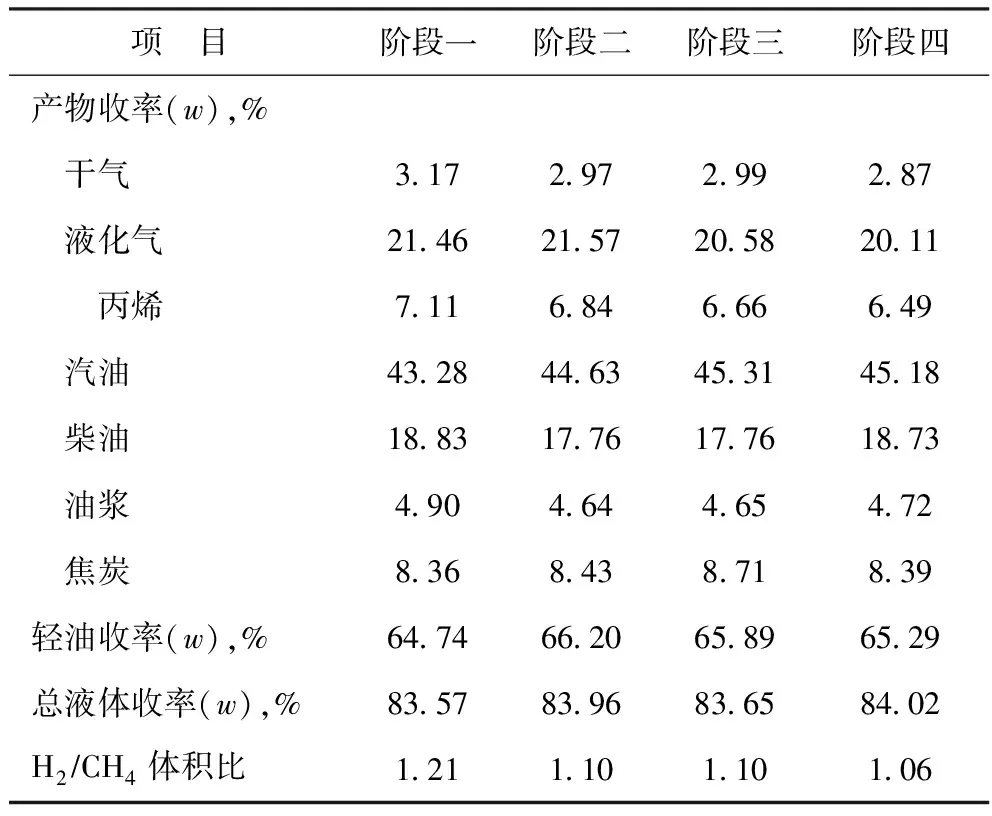

2.4 产品分布和汽油性质

4个阶段的产品分布(平均值)如表5所示。从第二阶段与第一阶段的结果比较中可以看出:在使用CMT-1HN催化剂后汽油收率及总液体收率分别提高了1.35百分点和0.39百分点,柴油和油浆收率分别降低了1.07百分点和0.26百分点,干气收率及氢气甲烷体积比分别降低了0.20百分点及0.11,产品分布改善较为明显,高附加值产品收率增加。结合表2的原料油性质还可以看出,第二阶段原料油中的铁、镍含量高于第一阶段,同时饱和烃含量较低、芳烃含量较高,原料总体性质较差。这说明与CGP-1HN催化剂相比,CMT-1HN具有更强的重油裂化性能和更好的产物选择性。由表5可以看出,第二阶段的丙烯收率低于第一阶段的丙烯收率,这主要是主催化剂中择型分子筛含量的变化所致,可以通过催化剂配方优化灵活调节丙烯及汽油的收率。

从第二阶段与第三阶段的比较结果中可以看出,与第三阶段使用进口剂相比,在第二阶段使用CMT-1HN催化剂时焦炭收率降低了0.28百分点,汽油收率虽然降低了0.68百分点,但液化气收率却提高了0.99百分点,干气、柴油及油浆收率均变化不大,总液体收率提高0.31百分点。结合表2的原料油性质还可以看出,第二阶段原料油的密度(20 ℃)和铁质量分数分别为924.55 kgm3及22.19 μgg,显著高于第三阶段的921.80 kgm3及19.37 μgg,说明使用CMT-1HN催化剂时的原料油性质比使用进口剂时差。从表3中的平衡剂性质可以看出,第二阶段平衡剂上的污染金属铁、镍及钒的含量均高于第三阶段,说明CMT-1HN催化剂的运行环境比进口剂更差。综合上述分析可以看出,CMT-1HN催化剂的总体性能与进口剂相当,在原料油性质变差、平衡剂上污染金属含量增加的条件下产品分布得到了改善,特别是焦炭收率改善更加明显。

第四阶段重新使用CMT-1HN催化剂,此阶段原料油性质急剧变差,主要表现在密度(20 ℃)增至925.96 kgm3,铁、钠、钙含量大幅增加,质量分数分别达到35.35,4.73,8.11 μgg,这会对催化裂化过程造成严重的负面影响。但从表5可以看出,第四阶段仍保持了较好的产品分布,汽油及液化气收率仍保持了较高的水平,干气、焦炭产率及氢气甲烷比并未增加,说明在处理金属含量较高的劣质原料油时CMT-1HN催化剂仍具有良好的裂化反应性能。

表5 4个阶段的产品分布

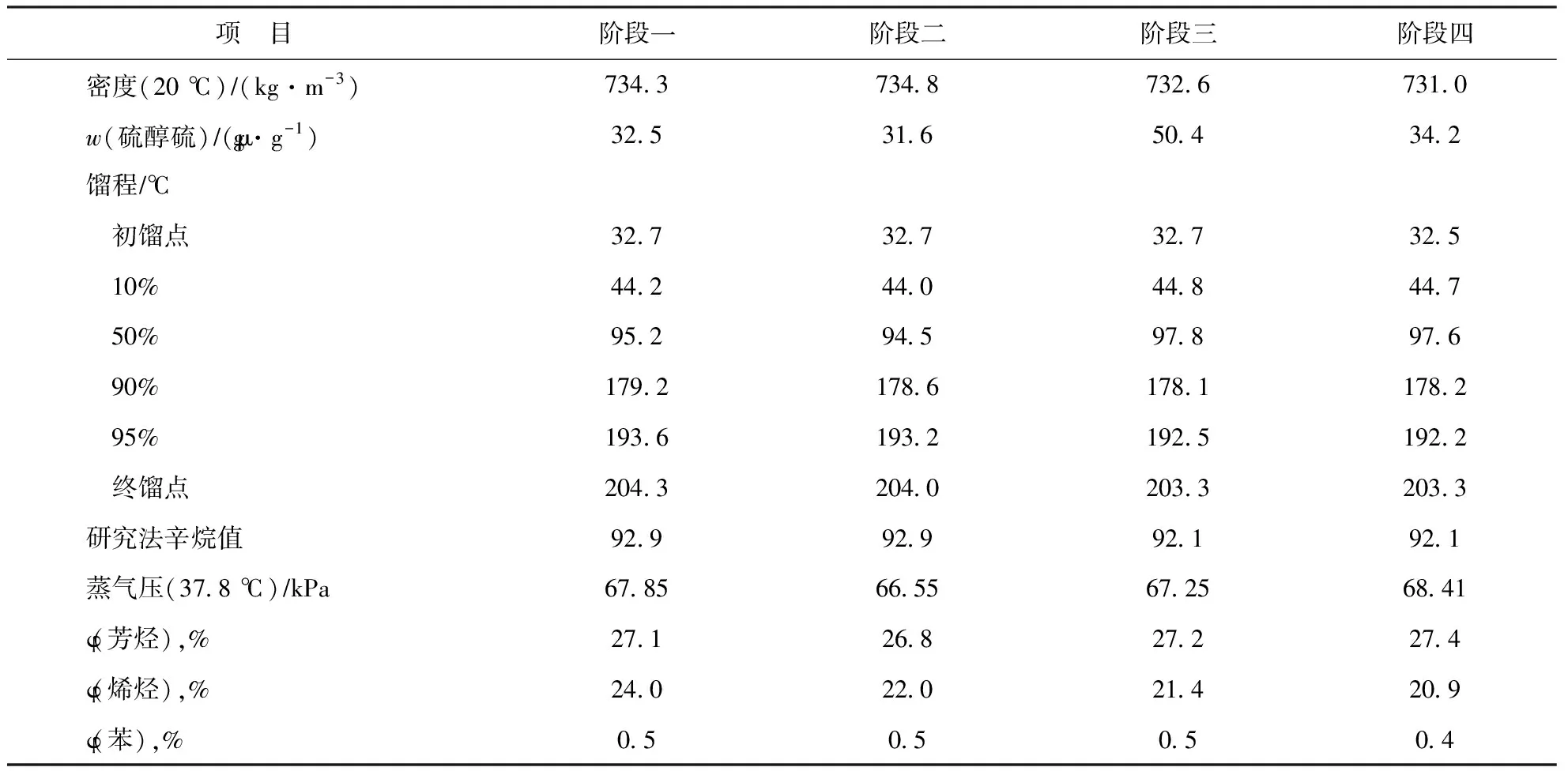

表6为4个阶段的汽油性质。由表6可以看出,虽然不同阶段原料油性质变化较大,且使用了不同的催化剂,但汽油性质比较稳定,研究法辛烷值为92.1~92.9,汽油烯烃含量呈降低的趋势,体积分数由第一阶段的24.0%降至第二、三、四阶段的22.0%,21.4%,20.9%,芳烃体积分数保持在27%左右。

表6 不同阶段的汽油性质

3 结 论

受原料油重质化、劣质化及加工清罐油的影响,海南炼化催化裂化催化剂铁污染严重,在使用CMT-1HN催化剂后,催化剂的抗铁污染能力显著提升,工业应用结果表明:

(1)与CGP-1HN催化剂相比,CMT-1HN催化剂表现出更强的重油裂化性能和更好的产品选择性,汽油收率及总液体收率增加,干气收率降低,氢的利用率较高。

(2)与进口剂相比,在原料油中及平衡剂上污染铁含量增加的情况下,CMT-1HN催化剂作用下的干气和焦炭产率更低,表现出较好的产品选择性和抗金属污染能力。

(3)在加工清罐油期间,原料油铁含量增加,特别是第四阶段钠、钙含量也同时增加,CMT-1HN催化剂仍表现出较好的裂化反应性能。