废轮胎低温热解制油研究

李 成,张 斌,林 红,邓少奎,刘 波

(中科钢研节能科技有限公司,北京 100081)

2017年我国汽车保有量达2.17亿辆,并以11.85%的速率增长,产生的废轮胎约13.5 Mt,有效回收利用约5.4 Mt,废轮胎处理已成为亟待解决的问题。废轮胎处理的主要方式有翻新、再生橡胶、橡胶磨粉、焚烧和热解。目前,我国轮胎翻新率不足7%,主要翻新重型汽车废轮胎。再生橡胶一般选大轮胎,但其生产耗能较高,同时产生大量废气和污水。橡胶磨粉耗能高且橡胶粉经济附加值较低,橡胶磨粉和焚烧热能利用都没有实现废轮胎的充分资源化再利用。热解炼油是废轮胎资源化利用最具潜力的处理方式[1-4],它可实现各类废轮胎完全回收,同时生产热解油及炭黑。我国也先后出台多个政策引导废轮胎热解技术装备研发和产业化落地。但长期以来,我国热解技术仍处于基础研究及实验阶段。

早期Williams等[1-2]采用氮气吹扫间歇式固定床热解工艺,进行了高温热解的小试和中试研究。Elbaba 等[3]进行了工艺参数对轮胎热解影响的研究,揭示了催化剂及高温对热解气成分的影响规律。唐光阳等[4]认为催化剂降低了反应活化能和反应温度、能够提高出油率。严建华等[5]采用回转窑对轮胎热解油的研究表明,高温会导致油类物质的二次反应,致使油类物质含量下降。张志宵等[6]研究了温度对热解油的影响,研究表明随着热解温度升高,多环芳烃以稠环芳烃为主,沥青质含量显著增加。王学通等[7]研究了粒径对温升和挥发物释放的影响,认为小颗粒导致间隙小,加热后易黏结,会阻碍挥发分逃逸出去。Kyari等[8]研究了不同类型和来源的轮胎热解特点,表明两者对气、液、固热解产物影响不显著,但气和液成分差别明显。在理论研究方面,李水清等[9]提出多胶体模型,可准确预测热解反应的瞬时速率。

为了实现轮胎热解产油,不宜进行高温热解。为此,本课题充分考虑废轮胎处理的减量化公益需求及经济效益因素后,开展废轮胎炼油的低温热解特性研究,通过研究热解产油比、瞬态产气量及瞬态固相变化等方面研究轮胎低温热解特性,从而获得理想条件下的热解产物,掌握热解速率、裂解产物随温度变化规律等,并论证热解能耗需求,为设备研制提供技术支撑。

1 实 验

1.1 原 料

为了研究轮胎热解特性,先将废轮胎中的钢丝去除,消除钢丝对传热和热解造成的影响。由于废轮胎橡胶的导热系数低,选用大块轮胎碎片作为试验原料时,易因温度分布不均而影响试验结果的准确性,因此宜将去除钢丝后的废轮胎破碎成胶粒后再进行试验。根据黄科等[10]的研究结果,当胶粒的直径为5~30 mm时,胶粒直径对热解产物的影响可忽略,本研究将其加工成平均粒径约为10 mm的胶粒。

1.2 试验方法

首先开展铝甑干馏试验,得到500 ℃条件下的主要热解产物及其含量,具体的试验方法参照SH/T 0508-1992标准。然后,通过搭建普通干馏试验装置,从瞬时产气量角度研究胶粒热解特点,并观察热解气产生现象,该试验装置主要由FSG-100开启式管式炉、用于热解气回收的锥形瓶和气体分析仪以及控制装置组成,采用管式炉进行加热的终温为500 ℃,为使胶粒充分热解,整个热解试验持续220 min,采用氮气作为保护气,防止发生二次反应。将普通干馏试验得到的热解炭黑进行电镜分析,得到轮胎胶粒和干馏固体残留物表面特征。采用TGA-103热重分析仪分别针对轮胎中的橡胶和尼龙成分进行热重分析,根据固相质量随时间变化规律,研究温度为250~550 ℃时的热解特点。

2 结果与讨论

2.1 铝甑干馏试验

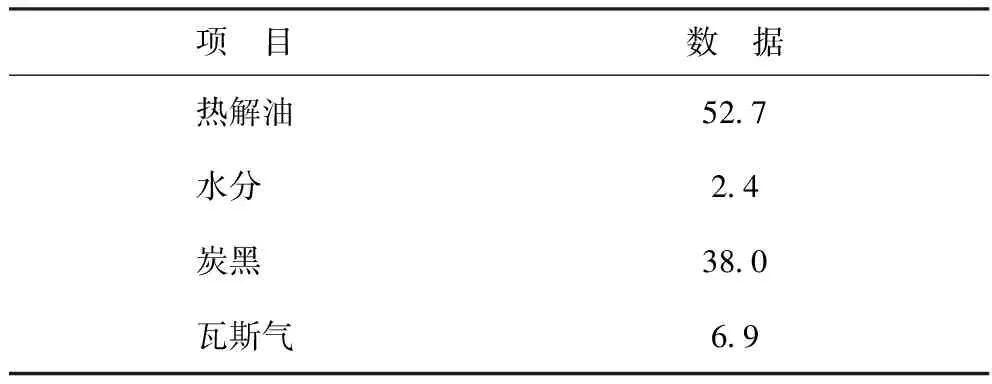

铝甑干馏试验能得到废橡胶充分热解产物的气液固比例,结果如表1所示。由表1可知,原料胶粒通过热解,可炼制出52.7%的热解油,6.9%的瓦斯气,38.0%的炭黑。瓦斯气中含较多轻质烃,但对这些烃提纯、常温储存的工艺成本较高,可选择直接作为燃料,该部分气体的比例不宜过高。因此,在废轮胎的资源化利用过程中,理论上可炼制出热解油和炭黑资源,两者占胶粒的90.7%,是需要重点资源化回收的产物。

表1 铝甑干馏试验产物分布 w,%

2.2 普通干馏试验

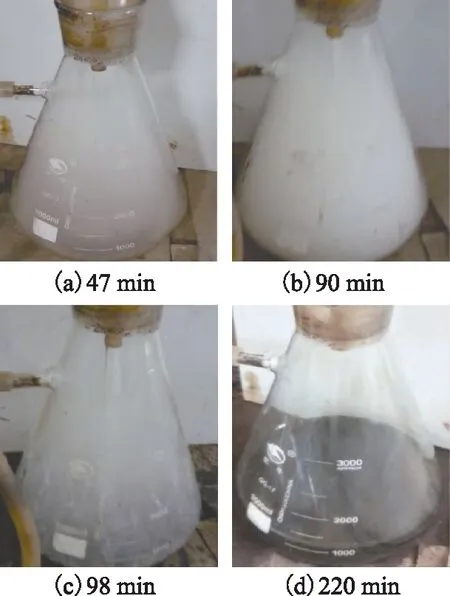

为了研究热解气产生的特点,从瞬态产气率角度研究热解规律,进行了普通干馏试验,试验中观察了锥形瓶内的现象,如图1所示,干馏过程加热温度随时间的变化如图2所示。

图1 轮胎干馏热解过程的油气产出现象

图2 干馏热解的加热温度随时间的变化

由图1和图2可知:试验进行47 min时,加热温度约为420 ℃,油气锥形瓶中有少量白色气体产生,并在冷壁面上产生液体;试验进行90 min时,加热温度已达500 ℃并保持该温度不变,此时油气产生量达到最大,98 min后产气量显著减少;试验进行到220 min时,部分气体产物凝结为深色的热解油,另一部分为不可凝的瓦斯气,瓦斯气从锥形瓶中溢出。本试验在常压下进行,然而,在实际的轮胎热解生产过程中,设施体积庞大、物料进出口易漏气,密封较难。常采用负压运行,瓦斯气被快速抽走,同时考虑物料尺寸、热解炉尺寸、瓦斯气停留时间等复杂因素影响后,热解现象对应的时间上与本干馏试验会有些差异,本热解试验现象客观地反映了废轮胎热解过程的重要物理化学反应。

产气量随时间的变化如图3所示。胶粒的初始温度为26 ℃,以13 ℃min速率开始升温。当试验进行20 min时,试验温度上升到约210 ℃,此时发生热解并产生热解气,但胶粒热解速率较低。

图3 干馏瞬时产气量与时间的关系

图3中产气量和时间曲线的斜率反映了瞬时产气量特点。从图2和图3可知:当试验进行到60 min时,试验温度上升到约475 ℃,此时曲线斜率较大、热解较快;当试验进行到80~90 min时,试验温度达到500 ℃,此时曲线斜率达到最大,热解产气率最快;当试验进行到180 min时,产气量基本不变,热解完毕。

加热胶粒的温升过程主要发生在0~60 min,此时温度较低,基本不发生热解;热解过程则主要发生在60~160 min,此时试验温度集中在475~500 ℃。上述干馏工艺中,轮胎胶粒物料一直处于静止状态,物料加热时间和热解时间都较长。在实际连续化生产过程中,为实现低温热解,可通过添加催化剂、强化传热等方式,加速胶粒热解、缩短热解时间。

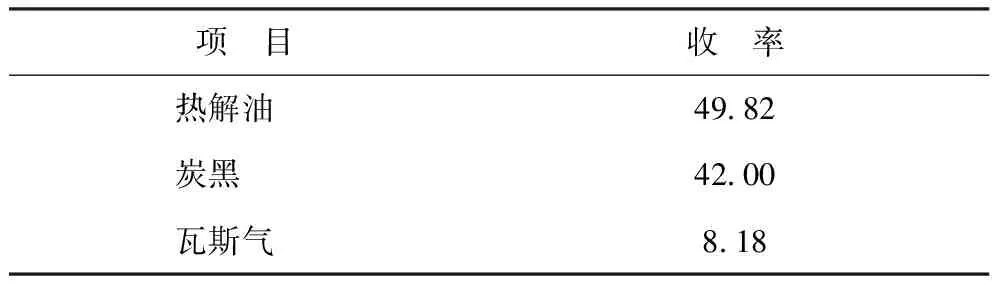

干馏试验中采用氮气作为保护气,防止发生二次反应。戴贤明[11]对各种温度下裂解气的成分分析,结果表明瓦斯气中没有检测到氮元素。因此,热解气中氮气来源于保护气。去除氮气后可以得到实际产物收率,如表2所示。由表2可知,热解油收率为49.82%,炭黑收率为42.00%,二者合计为91.82%。对比炭黑收率与表1铝甑热解炭黑收率38.0%可知,尚有部分胶粒未发生热解。

表2 干馏试验产物组成 w,%

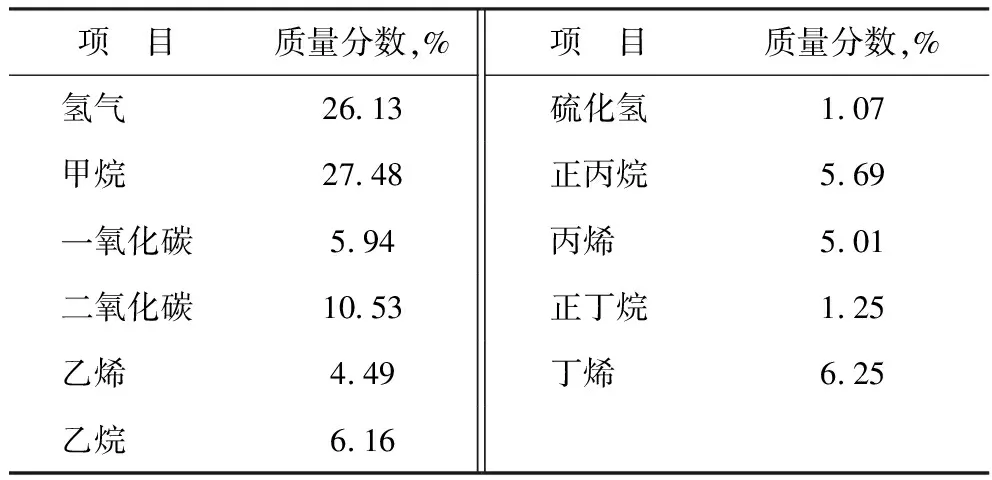

瓦斯气组成分析结果如表3所示。由表3可知,瓦斯气主要由氢气、C1~C4烃类、一氧化碳和二氧化碳组成,其中氢气和甲烷所占比例最多。测得去除氮气后瓦斯气的热值为39.9 MJkg,该热值较高,但瓦斯气成分复杂、产气量低,不宜将其提炼成可燃气产品销售。热解轮胎耗能约2 000 kJkg,单位质量轮胎胶粒裂解产生瓦斯气按8.18%计算,可供能约3 264 kJ,瓦斯气的热能利用系数按85%计算,则瓦斯气有效供能约2 774 kJ,大于热解轮胎耗能2 000 kJkg。可见,瓦斯气可作为燃料气,满足热解过程的热能需求。

表3 干馏试验瓦斯气组成

2.3 热重分析

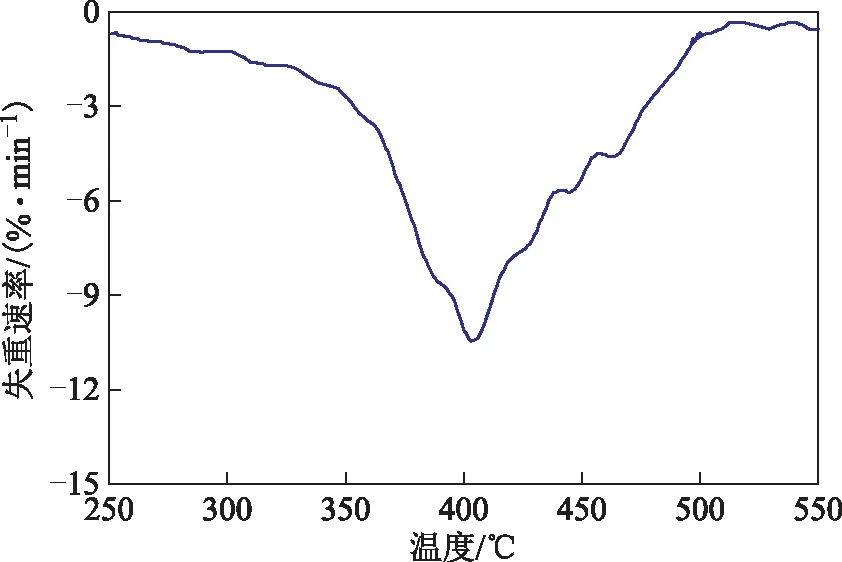

为了进一步研究热解温度对热解速率的影响,分别针对橡胶颗粒和尼龙纤维进行热重实验,研究不同温度下的热解规律。橡胶颗粒热重分析结果如图4所示。从图4可知,在405 ℃附近时热解速率最大,橡胶颗粒热解主要发生在300~500 ℃之间,所以在无催化剂的条件下,低于500 ℃低温热解可实现橡胶颗粒的充分热解。

图4 温度对橡胶胶粒热解速率的影响

由于部分轮胎(如斜交轮胎)含尼龙纤维,为掌握尼龙热解特性,进行了尼龙热重分析试验,结果如图5所示。由图5可知,尼龙热解主要发生在350~500 ℃,尼龙存在两个热解速率高峰,分别是约430 ℃和455 ℃。对比图4和图5可知,尼龙热解的温度范围较窄,最大热解速率偏后且有双峰,尼龙充分热解的温度比橡胶胶粒的高。

图5 温度对尼龙纤维热解速率的影响

2.4 电镜分析

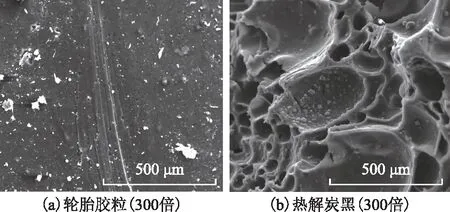

轮胎热解产物之一是炭黑,炭黑作为补强剂的重要特征是表面特性和多孔特性,为获得轮胎胶粒和干馏固体残留物表面特征,进行了电镜分析,结果如图6所示。从图6可以看出:轮胎破碎成胶粒后,胶粒表面致密,且存在凸凹痕迹,同时表面附着微细颗粒;500 ℃热解后,固体残留物为含复杂成分的热解炭黑,热解炭黑为多孔介质,多孔形状规则,曲面平滑,但表面有少许微细颗粒,这些颗粒物主要由灰尘和挥发分构成。

图6 电镜扫描结果

3 结 论

(1)轮胎低温热解时,以产生热解油为主,其次是炭黑,两者占胶粒总重的90.7%,二者是废轮胎热解资源化利用的重点。

(2)干馏试验表明,在试验条件下,物料静态干馏约需要180 min,在80~90 min时热解速率最高。因此,工程中需要考虑采用回转、扰动、催化等加速热解方案,从而有效减少热解周期。

(3)热重分析表明,将轮胎磨成胶粒后,500 ℃可实现其充分热解,无需催化剂。

(4)热解瓦斯气可以满足热解过程的热能需求,可作为热解所需的燃料气。