国产8×8轮式战车家族的巾帼旗手

文/本刊记者熊伟

国到包头的内蒙古第一机械集团采访前,我们压根没有想到国产8×8系列轮式战车家族里,有些型号是一位女总师领导设计的。采访过程中,她敏捷活跃的思维、系统清晰的介绍,还有临时处理一些工作文件,让我们看到一个干练的科技工作者,而且一直没有看出来她刚刚年过半百。

邢晓红,内蒙古第一机械集团有限公司科研所的一名,研究员级,高级工程师,兵器科技带头人,全国劳动模范。1967年8月出生在包头,父母就是来包头支援建设的大学生。 1990年7月毕业于内蒙古工学院内燃机专业后,她就回到一机集团工作,整整28个年头里,一直都在国防工业一线从事装甲车辆产品的研发工作,参与过许多国家级型号项目的研制工作。

:邢总,对于国产8×8轮式装甲战车家族,广大军迷一直非常关心。因为他们频频出现在阅兵场、演习场上,而且发展改型众多,经常给我们带来新鲜感。听说您不仅主持或参与了其中很多型号的研制,而且从一开始就参与了8×8系列的主要设计工作。您能否先给我们简单介绍一下这个系列的来龙去脉,比如从什么时间开始的。

对于国产8×8轮式步兵战车,以前很多宣传中说是2004年立项,2008年就定型,2009年参加了国庆阅兵。其实这个说法并不十分准确,因为从我厂开始进行轮式战车研制就在为这辆车作准备,最早的研制工作,早在1997年就展开了。我们集团的冯益柏总设计师就说过:8×8是十年磨一剑,是长期积累才有了这样好的成绩。不是三五年,我们就能弄出一个新品种的车。

您能回顾介绍一下它的研制过程吗?

好的。在1997年,履带式装甲车辆的订货量不多,我们厂的生产任务当时也不饱满。根据世界战车的发展潮流和特点,工厂在经过一年多的酝酿、调研后,决定自筹资金,研发一种装有大口径火炮的轮式战车。那时,国外已经有了“皮兰哈”、“半人马座”等很优秀的8×8轮式战车,但我国的轮式装备还主要是6×6的WZ551。

总体思路是先造6×6,摸一下技术,然后再搞8×8。经过11个月的艰苦工作,在1997年底,我们造出了一台样车,定名为BK1970。

◎WZ551型6×6轮式装甲车。它战斗全重13吨左右,能载运8~9名步兵,最大公路速度70千米/小时,一般配备一挺12.7毫米高射机枪或25毫米机关炮,有个改型配备了重型反坦克导弹、120毫米迫榴炮或100毫米突击炮

◎瑞士“皮兰哈”8×8轮式装甲车,战斗全重15~25吨,能配备25、30、35毫米机关炮,甚至105、120毫米低后坐力坦克炮。它改为自行火炮、装甲指挥车等其它变型车的潜力,也是6×6的WZ551很难具备的

做出这第一辆样车后,我们在包头、北京、黑龙江等地进行了各种试验,证明第一台车总体是成功的。于是从1998年开始搞8×8底盘,承载105毫米火炮的轮式战车。我们厂联系了军方相关论证单位,得到他们的支持,都认为从世界发展潮流看,这种8×8重型轮式车应该是将来的发展趋势,需求量大,市场也大;在我国,随着公路建设、城镇化发展,轮式重型战车的发展前景也值得看好。以1970技术为基础,在1999年又制造出一台样车,它和先前那辆相比,虽然总体布置形式没有大的变化,部件有不少变化,比如发动机功率提高。于是我们有了一种新型通用化底盘。

到2000年时,中国兵器工业集团公司也看中了8×8轮式战车的发展前景,于是兵科院组织,邀请各军兵种,在内部搞了一个研讨会。军方领导非常重视,决定由装甲兵、炮兵研究所牵头开展8×8的论证工作。在后来兵器内部的方案竞标中,我们厂的方案获胜。此后我们厂一直在配合装技所、炮研所进行8×8的论证,2002年正式提交了论证报告,向总装提出了立项需求。2004年,8×8整个项目在军方正式立项,开始在全国范围内招标。当时有三个集团去参加,我们厂的方案代表兵器集团参加竞标,最后获胜。

厂里头几年就有了设计,还有现成的样车,是不是一拿出来自然就胜出。

也不是那么简单。从2000年到2004年,我们厂一直在不断完善设计,8×8整车的图纸就重新出过四五轮。虽然没有制造实体样车,但对方案的优化和改进,是持续不断的。机会,是给有准备的人的。

:这次研制轮式战车,技术基础从何而来?

:确实,按照以前的军工行业规划,我们厂是没有轮式战车这一块的。研制8×8轮式战车,我们当时依托的是北方奔驰重卡技术。北方奔驰是1988年,德国戴姆勒-奔驰公司和中国兵器工业总公司等单位,合资组建的一家大型国有汽车生产企业。虽然现在我们分别是内蒙一机集团和北方奔驰重型汽车有限责任公司,但在那时候,北奔和我们厂是一家,具备一些重卡的技术,生产上支撑也比较好。

即便这样,这对于您们这些设计人员来说,也是一个新课题吧?

是啊。我们科研所学汽车专业的人并不多,项目组同志们都是边学边干。我原来学的是发动机专业,当时刚开始做轮式车总体设计,确实有点难度。像汽车理论,构造等知识,我们上学时并没有全面系统地学过,那时就得靠自学了,一边设计一边学。按课本学,跟着方慰先总设计师、冯益柏总设计师等前辈学,多方收集、研究国内外的资料。

对此您一定有不少印象深刻的回忆,能与我们分享一下吗?

:印象最深的第一次,是2004年年底的两天。8×8项目初样车总体方案评审会。因为是国内第一次搞8×8轮式战车,各方面都非常重视,评审方式与以前也大不一样,主要专家提前函审报告,会议质询,我们总体组收集上来,有100多条。当天必须完成书面答复,第二天上会予以解释。其中有位搞两栖车辆设计的高校老教授对我们计算的车辆浮力储备系数表示怀疑。当时我们厂是第一次做具有浮渡性能的车辆,计算是按照车体大平面算的,满足浮力储备要求,而教授认为计算点应该选在最低处。虽然计算结果只有2%的差异,但为了水上安全性,必须改正。当晚,总师、科研所所长、各科室主管主任、设计人员,我们大家都在会议室分头回答问题,汇总工作直到凌晨三点多。我负责更改整车车首设计方案,设法将最低进水位置提高,还要考虑外形变化不能引起车首内部发动机变速箱位置的变化。直到早晨7点钟,我才最终完成图

◎ BK1970和BK1990轮式战车,有关详细介绍可以参见本刊2002年6月《打造中国的LAV——国产新型轮式通用底盘》一文。通用轮式底盘的车体采用高强度钢板焊接结构,能防护轻武器射击,并能根据改型的不同需求,增装复合装甲板、反应装甲。车辆采用有中央充放气调节系统的防弹轮胎。新底盘在设计中大量采用了汽车工业技术,不仅具备很好的成熟性、可靠性,还有利于战时生产和平时技术改进,降低造价。人机工程设计比以前的轮式战车有明显进步,比如转向装置采用了液压助力转向技术,可按照用户要求安装空调,加强了有降噪、隔热措施。底盘的动力部分采用整体吊装的方式拆装,很便于维护样的更改,九点钟开会向专家们汇报。他们全都吃惊不小,被我们科研所设计团队的拼搏精神所折服。

我们读者都知道,坦克战车的试验,经常是哪里艰苦往哪跑。

:是啊。战车试验是“反候鸟”式的,冬天去最寒冷地方,夏天去最炎热地方。8×8初样车在寒区试验40天,我们保障人员每天都是白天跟试验,晚上来修车,大家都承受着巨大的心理压力,克服身体上的疲倦。分析故障、修改设计。2006年1月,农历腊月二十四,我们在北京开完故障分析会,没有车票,办公室的同志想尽各种手段搞了几张硬座车票,让大家匆匆赶回包头。春节期间,大家把改进方案落实在图纸上,又在工作岗位上渡过了一个春节。

辛苦地付出,才有丰硕的回报。参加全国竞标胜出后,我们厂就成为8×8轮式系列装备的总师单位和总装单位。

立项后研制、生产的车辆,和BK1970、BK1990相比,已经改过四五轮了,那变化应该很大吧?

对。立项后到2005年年底出第一轮样车,跟以前那两型车就完全不一样了。当时造了4台初样车。

这些样车都一样吗?还是和BK1970、BK1990一样,采用了不同技术。

4台中3台样车一样,有1台则不一样,而且和后来投产的区别很大。它是根据技术的发展,造出的一台新技术验证车,上了一些汽车行业的新东西,比如AMT(自动变速箱)、ABS(防锁死刹车系统)、ADM(自动传动管理技术)等。有一些汽车上比较先进的电子管理技术。这些技术当时在轮式战车上还没用过,作技术探索和摸底。这也相当于是用两种模式在走。

从2005年到2009年,8×8主要经历的就是试验过程吧?

试验和改进。2005年12月份,新样车到了寒区,开始进行国军标所要求的试验。根据我军的标准规范,新研制的车辆要跑4万公里的试验,寒区、热区、高原、湿热,四种地区,都要按一定的比例去做。我们的初样车按规定试验了一年,然后针对试验中发现的问题,修改设计,但是由于时间非常紧张,我们2006年春就开始设计正样车。初样车与正样车有重叠时间,这中间大家都是加班加点,问题解决落实的特别及时。正样车同样要按国军标要求,跑4万公里的试验。经过大家的努力,到2008年12月,8×8轮式步兵战车开了定型会,2009年3月我们厂造出一批车辆交付给阅兵部队。

我国的8×8轮式战车,和国外同类产品相比,有哪些区别?

底盘的总体性能上,从我们分析的来看,和国外的“皮兰哈”等相比没有太大的区别,基本相当,只是在某些细节方面互有高低。比如根据他们公开的材料,我们双方的最大公路行驶速度差不多,越野平均速度我们好一点,承载能力稍微好一点。因此从发动机、传动角度来看,大家都在一个档次上。但我国的发动机的功率密度,还是比国外低一些,因此整个动力舱的体积要比国外的大点,整车底盘自身的重量也沉一点。但从总体的承载能力、空间利用率来说,都差不多,我们的也满足国内需求了。

8×8在动力系统不占优势的条件下,越野能力是怎么提高的呢?

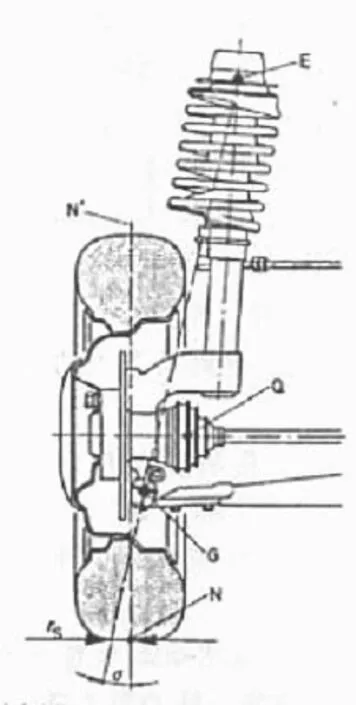

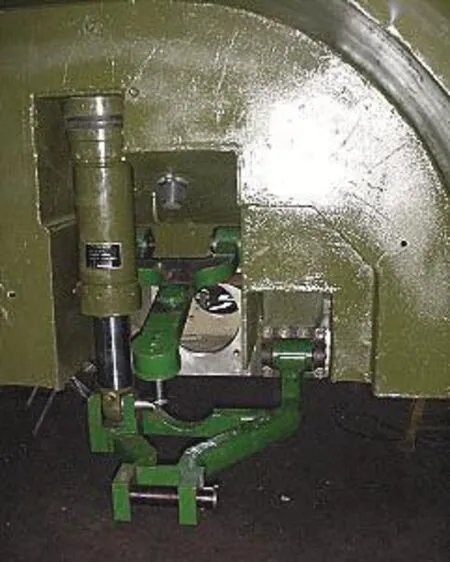

这跟底盘悬挂有关。我们设计的独立悬挂,转向轮悬挂是在麦弗逊悬挂基础上根据战车特点改型的,一种“滑柱摆臂式”独立悬挂,非转向轮则采用单纵臂悬架。

我们这套独立悬挂系统,最早是在BK1970上试过。从两台车上摸索出了很多东西,技术上有很多前期积累。我们这些设计人员,也是跟着方总、冯总学习、摸索,从那时候锻炼出来的,都快20年了。

另外,8×8步兵战车以及这一系列轮式装备,也不是仅仅靠我们厂的努力来完成的。我们是总师单位,还有很多其他单位作为副总师单位,一起参与这个项目的研制,负责一些分系统的研究和设计。比如计算所,负责整个综合电子信息系统,车上的信息控制。还有201所、北理工、南理工等,帮助我们完成了很多研究性课题。比如后来的突击车,南理工对火炮的冲击波进行研究,给我们修改车体、装甲提供理论和数据支撑。

◎ 麦费逊式悬架结构,结构较简单、布置紧凑,用于前悬架时能够增大两轮间内侧空间,常用于前轮驱动的轿车上

邢总,您刚才也介绍了,8×8是一个轮式系列装备。近几年通过阅兵、演习等活动,我们也看到了很多8×8的变型车。据央视报道,8×8系列车族如今已有40多种型号。这与国外同类车相比,多了不少吧?

是的。我们比过“皮兰哈”的,他们有十几种。美军采购它的底盘技术,搞出的“斯特赖克”系列有10种正式编号的变型车。

这是否说明,我国8×8轮式底盘的通用性非常好,我军现在对轮式装备的需求量也很大?工厂的设计、生产任务是不是很重?

当时立项下达任务,提出的就是“8×8轮式系列装备研制”,不是单纯一个步兵战车,要求把这个底盘作为将来的基型化底盘,通用化、车族化、系列化。现在8×8是我们厂的支柱产品,这几年订货很多。

8×8系列的变型车也还在不断增加。当然,如此庞大的车族,已经不是我们一个单位可以完成的了。以前从工厂来说,我们要做总师、总装单位的愿望非常强烈。随着后续的发展,变型车越来越多,我们也逐渐给其他单位配套。因为不是所有的项目都适合你这个单位来主导,或者以你提出的需求为主。比如架桥车,是总装备工程兵一所提出,要研制一种轮式架桥车,问你有没有合适的底盘来承载我这个桥。于是他们是这种变型车的总师单位。现在有些8×8系列的变型车,我们都没见过它总装完成后是什么样。我们也是给其他单位做配套。所以现在是越来越走合作化。反过来,我们的轮式车,也有三分之一的东西是外购的。

◎ 双横臂式独立悬架,安装方便,但其占用横向空间较大,越野性能较差

◎ 8×8轮式战车设计的滑柱摆臂式独立悬架,是在典型麦费逊式悬架结构基础上优化改型的,保持了横向空间占用小的优点,同时解决了转向驱动桥大侧向力对车体影响的难题

比如通信车,我们配套底盘,其他单位总装,因为他们设计和制造通信用的电子设备。我们对底盘修改设计,跟他们协调好,是否增加电机、空调等设备,哪些空间里准备安装哪些设备,要留哪些接口,然后生产好,发送给他们去总装。

在这40多个变型车中,您主持设计过哪些,能简单介绍一下吗?

变型车中我作总师有两型抢修车,补给车、医疗车也介入的比较多。

抢修车,重点要做哪些修改和设计?

主要是增加一个5吨的吊车,难点也在这里。吊车上去后,对整车的重量、质心有影响,我们作为总体设计来说要考虑。特别是吊臂的位置,以及它起吊最大重物时,在最危险的那些位置点,我们都要做稳定计算、动平衡计算、倾覆力矩计算。变化大的还有液压系统动力源,供电系统。基型底盘上有一套液压系统,主要是供水上行驶系统用的。现在加了个5吨吊车,需要更大的液压动力,于是加了吊车用的液压。供电系统随着整车增加电焊机,充电器等,用电需求大幅增加,因此,增加专用发电机。

国内以前没有这么大的轮式抢修车,没什么参考,而且和以前的履带式抢修车相比,它的底盘本来就重心更高。不过这些问题运用力学计算都能预计,通过总体设计调整解决。

:和履带式抢修车的金属负重轮相比,轮式车下面是充气的轮胎,是否也会对稳定有影响?

这个车加了辅助支撑。没用汽车吊常用的液压式,因为它占用空间大。我们直接加了两个能手工快速连接的辅助支撑。平时带在车上,用的时候拿下来一装,就能在军方要求的时间指标内完成准备,具备作业条件。准备时间不仅是指吊臂、起重作业。如果有焊接作业,还要把电线等设备都接上,接地地桩,等都拿出来打上。

准备焊枪等电气设备?

对。作为抢修车,它要能在战场上对损坏、破损的部件、车体等进行快速维修,让那些受伤不重的战车迅速地恢复战斗力、重返战场。因此车上要配备一些抢修设备,比如电焊机、快速充电机、智能控制配电箱等。底盘的总体、动力传动和原来一样,载员舱那全部重新设计了,把这些设备加进去。

说到这里,也有对外合作。这个吊车是从外单位选型的,挑了一种现成的随车吊车,然后与设计单位协调,请他们根据我们的要求、底盘情况作一些修改,比如质量质心的配比,空间的配比。

医疗车呢,又有什么特殊要求和配备?

它的改动也是在载员舱,动力、传动、行动、操纵都不变。那里首先是根据承载的空间要求,做一些修改—医疗车、指挥车,都要求内部空间尽量高,人员可以在里面站起来。因此它们的后部变成了一种方舱类型。然后是针对伤员抢救,提高了环境控制水平。空调降温,还有加热设备,保证里面不能冻着。其他车辆搭载的是健康的战士,车内温度0℃以上就可以了。现在有伤员,你不能让他失血后再失温,因此必须增加额外的人员加温装置。还有担架、输液泵、氧气瓶,等等医疗设备的安放和固定。

医疗车上还有一个变化,是采用了尾大门,曾被有的媒体称为“装甲第一尾大门”。8×8步兵战车后面是一个侧开的小门。医疗车上是向下翻开,医护兵抬着担架就能上去,然后自动收起。

看国外很多步兵战车、装甲输送车上,都采用了尾大门。我国的8×8步兵战车为什么没有采用?是考虑成本因素吗?

当初不光是成本原因。在研制阶段做样车时,我们就弄过一个下翻的尾大门,但效果不太好。因为我们那时做的是液压控制的,在其它地方用都没问题,到了寒区,气温零下43度,液压油变得很粘,大门开得太慢,急啊。可是从高温到低温,战车必须都能满足军方的战技指标,而步兵战车对士兵进出上下,时间要求高。于是这个尾大门只能舍弃了。

到医疗车的时候,我们没用液压的,重新设计一套机械传动。此时步战车已经定型了。医疗车是二线车,对上下车、开关门的速度要求不像步兵战车那么高。不过现在这个机械式的,速度也很快了。现在那个门已经开始用到其它型号的8×8战车上。

通过这些变型车,我们还在不断发展一些新技术、专有技术,然后再推广。一旦成熟,用新技术造出一个独立部件,别的车拿去用就行了。

这样改来改去,底盘的变化始终都很小,说明8×8底盘的通用性很好啊。

是的,它的适装性很好。我们当初设计时,底盘承载6吨,都可以上。最早是30炮,后来发展到122榴弹炮、105坦克炮,然后又上通信车、指挥车、抢修车、补给车、架桥车、扫雷车等等。现在最重的是架桥车、扫雷车。

这样变重是否影响了机动性?

机动能力,还是能保证最大公路速度100千米/小时。动力传动现在都是一样,因为我们原来做基型底盘时,动力储备就比较大。我们是按20吨为基础设计的,但向上覆盖到24吨,向下到16吨。超过24吨,动力性能才会有影响。底盘一直没什么调整,个别在悬架的承载能力上调一下。

这么多变型车,也不是完全一样的底盘吧?

我们8×8系列现在生产的基础底盘有三种:一是步兵战车那种,动力前置的;第二是突击车的,动力舱放在后面;第三是输送车底盘,在步兵战车底盘的基础上,后舱加得很宽敞。其它变型车,都是在这三种基础底盘的基础上简单一改,就行了。比如医疗车,直接车体往上一抬。

这种模块化、系列化,也体现在装甲防护上吧?

8×8系列采用薄壳车体加披挂装甲的形式,防护做成了分等级的。需要的防护要求不同,披挂装甲的厚度就不一样。比如105毫米突击车,前面的防护等级就要比步兵战车高很多。而且近几年,随着装甲材料技术的发展,披挂装甲也在不断采用一些新技术。比如以前是纯陶瓷的,现在则未必了。我们也在8×8的基础上做了防地雷组件,主要是外贸的。

根据您的介绍,这么多变型车,每个在底盘上的修改并不大。这也是研制过程很快的原因之一吧?

这个过程不像大家想的那样快。因为根据我们的管理制度,即便还是一个底盘,变化就算不大,也还是要出一整套新图纸,除了直接借用的部件。因此具体的工程、工艺设计工作还是不少。更主要的是,按照国军标的规定,新研制的变型车,定型前也要完成全套试验,项目一个都不少,只不过数量少一点。比如原来8×8步兵战车跑了4万公里,现在变型车还得跑2.4万,也是寒区、热区、高原、湿热等地区,都要按一定比例去跑一跑、做试验。

那现在8×8系列的研制工作,主要是在变型车上吗?

不完全是。步战车的可靠性增长,也是我们现在的主要工作。以前解决的是有无问题,改变我军依旧装备二代轮式步兵战车,和国外相差一代的局面。8×8步战车的服役,提升了一代。现在,是不光得有,还得好用。我们现在要达到的整车可靠性指标,比如平均无故障间隔里程,要比2008年定型时提升40%到60%。

8×8系列装备部队后,部队不光反映好用,也有不满意的地方。比如哪些地方易出毛病,反馈回来。一旦大强度用起来,问题就更容易暴露出来。我们也经常下部队调研。另外,现在也有一些新技术可以用上了。于是我们从14年开始搞装备的可靠性提升。从试验情况看,这些改进还是很有效的。

这些改动大吗?主要是哪方面的,材料、设计?

材料也有,但大部分还是结构。而且都是小的部件,不管怎么改,所有的接口都和以前一样,因此总体上没什么变化。这些改动的部件一旦定型后,我们可以马上投入批量生产,送到部队,然后部队在大修、中修,甚至小修时,就能把新的性能更稳定的部件换上去。这样,相当于把服役快十几年的战车,性能再提高一些。

这些改动的部件多吗?

占整车的比例其实很低,大概也就5%的部件。

而且有很多部件,其实里面只是改了一点。比如变速箱,就改了里面的一个同步器。将来大修时直接换上新的,战士用起来,换档时就顺畅多了。

有什么新设计任务吗?俗话都说,武器装备是“生产一代、研制一代、预研一代”。

是的,新任务很重。我们科研所要是闲着,厂子就快闲下来了。

我们厂现在的轮式车有三大系列,8×8、6×6、4×4。当年,我们也没想到轮式车发展这么快。这么快的发展,主要还是得益于部队提出了大量需求。

现在我们厂是两条腿走路,轮式和履带式两大系列产品:履带车,外贸做得相对好一些;轮式车,国内需求很大,外贸现在也开始有了。比如VN-1,根据外贸需求做了些改动,把手动变速箱换成了自动的。

最后能否请邢总给我们科普一下,一般轮式战车的生产、总装过程,是怎么样的?

一般先是板材下料、车体焊接,把车体框架的大结构制造出来。然后统一上加工中心,加工关键的控制尺寸,比如桥孔的位置。随后是利用工装进行组焊,比如悬架连接车体的结构件,各系统固定支架等,焊在车体上。焊完车体后,再焊外面的装甲板,喷砂、喷漆。完成车体的地板隔板安装等组装工作,之后要做密封检验,做完密封试验,再转到总装线。

此时在别的生产线上做好的部件,已经供应到位。比如动力舱,在其它生产线上组装,做台架试验,然后放在那备用。

总装时,一般都是先装车体底部固定不动的东西,包括车内的传动、车外行动等,然后是电器、电缆、管线,比如中央充放气的管线等。车体其它部件装完了,就吊装动力舱,把快换接头、油路一接。

整车这时还在台架上,原地发动,确定没问题。然后装轮胎,落地,再发动,调四轮定位、前束等等。

至此,底盘基本完工了,随后安装上部的炮塔或装备。出厂试验,按照制造验收规范,要完成所有检验项目,包括行驶、武器射击等。这样一台轮式战车,总装起来很快,几天时间就出来了。如果是科研车,生产进度会稍微慢点。