一种蜡质材料作为润滑脂添加剂的摩擦学性能研究

夏延秋,张文一

(华北电力大学能源动力与机械工程学院,北京 102206)

润滑脂作为机器设备的润滑剂具有比润滑油更好的黏附性,更宽的使用温度、更好的耐压性、更长的使用寿命及优良的密封性能。我国所拥有的生产锂基润滑脂原料占世界储藏量的47%,同时锂基润滑脂对添加剂的感受性、抗氧化性、机械安定性和水解性能良好,促进了锂基润滑脂的发展,成为应用范围最广的一类皂基润滑脂。润滑添加剂作为润滑脂的重要组成部分,是提高润滑脂性能的关键。陈力等[1-2]制备了(Si、Al)与Zn(Si、Al)型混合物,将其作为润滑添加剂加入到锂基润滑脂中,提高了锂基润滑脂的抗磨和减摩性能。也有学者将层状磷酸锆材料和超细锡粉用作锂基润滑脂添加剂,不仅可提高基础脂的减摩抗磨能力还可提高其承载能力[3-4]。席翔等[5]将蒙脱石作为复合锂基润滑脂添加剂,结果表明蒙脱石能够改善基础脂的润滑性能。胡亦超等[6]将聚苯胺粉作为润滑脂添加剂,结果表明该添加剂可将基础脂体积电阻降低2个数量级,且具有优良的减摩抗磨能力。有机化合物含有碳链或碳环,故在润滑性能上更具优势。磷酸二苯酯和受阻酚类衍生物作为复合锂基脂的润滑添加剂具有优良的摩擦学性能,且分别优于二硫化钼与二烷基二硫代磷酸锌,其原因在于摩擦形成由氧化铁、磷酸铁和硫酸铁等化合物组成的润滑膜起到润滑作用[7-8]。但上述磷酸二苯酯中含有活性磷原子危害环境,为了降低环境污染,有机环保高效复合锂基脂润滑添加剂的研发刻不容缓。植物叶片蜡质作为一种纯天然产物,无毒无害并具有完全生物降解的特性,是优良的环保材料[9-12]。本课题将黑杨与香花槐叶片蜡质提取物作为润滑脂添加剂,并与石蜡添加剂进行对比,采用MTF-R4000往复摩擦磨损试验机考察蜡质添加剂对复合锂基润滑脂摩擦学性能的影响,使用光学显微镜观察磨痕表面形貌,用能谱仪分析磨痕表面元素分布。

1 实 验

1.1 试验材料

叶片蜡质材料取自于黑杨和香花槐,其中黑杨蜡质材料来源于北纬40°11′20″、东经122°2′38″生长的杨树,香花槐蜡质材料来源于北纬40°11′13″、东经122°2′40″生长的槐树,试验用树及叶片照片如图1所示。

图1 试验用树及叶片照片

采摘叶片后进行清洗并使其自然风干,再加入到氯仿中浸泡5~15 s取出,将得到的溶液过滤,待氯仿挥发完全后即得到叶片蜡质材料,使用气质联用(GC-MS,Agilent)方法分析蜡质的化学成分。

试验所用氯仿、十二羟基硬脂酸、癸二酸、氢氧化锂、石蜡均为国药集团化学试剂有限公司生产;石油醚为天津欧博凯化工有限公司生产;合成酯为长沙众城石化有限公司生产。

摩擦试验所用AISI52100钢球直径为5 mm,硬度为7.5 GPa;所用2024铝盘尺寸为24 mm×7.8 mm,硬度为145 HV。

1.2 复合锂基脂的制备

1.3 摩擦磨损试验

使用MFT-R4000往复摩擦磨损试验机,在22~23.5 ℃、38%~44%湿度下进行试验。摩擦副为球-盘接触,试验振幅为5 mm、频率5 Hz、时间30 min,试验载荷分别为20,30,40 N。试验前将钢球和铝块放入石油醚中超声清洗15 min,每个数据点重复3次。

1.4 磨痕表面分析

试验结束后再次将铝块放入石油醚中超声清洗15 min,使用光学显微镜(Nikon)测量铝块的磨痕宽度并观察磨痕形貌,用能谱仪(EDS)分析磨痕表面成分。

2 结果与讨论

2.1 蜡质成分分析

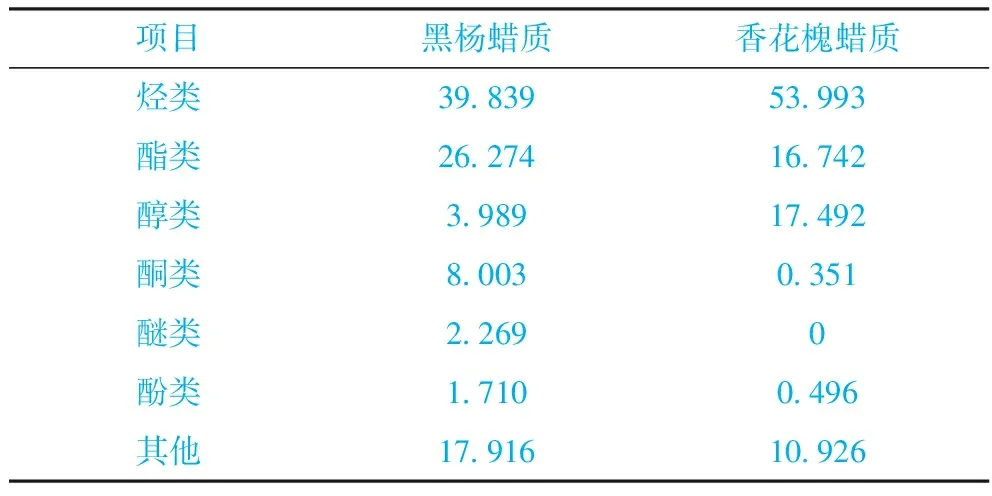

两种蜡质的化学成分见表1。从表1可以看出:植物叶片蜡质主要成分是烃类、醇类、酸类和酯类等,其中烃类占40%~50%;两种蜡质含量最高的成分为烃类和酯类,其中,黑杨蜡质相对于香花槐蜡质有更高的酯类、酮类、醚类和酚类含量,而其烃类和醇类含量则小于香花槐蜡质含量。从所含官能团的极性强弱上来看,极性从强到弱的顺序为:酚类>醇类>酮类>酯类>醚类>烃类,极性越强的有机化合物物理吸附能力越强,所形成的物理吸附膜强度也更大[14]。

表1 两种蜡质的化学成分 w,%

2.2 摩擦磨损试验

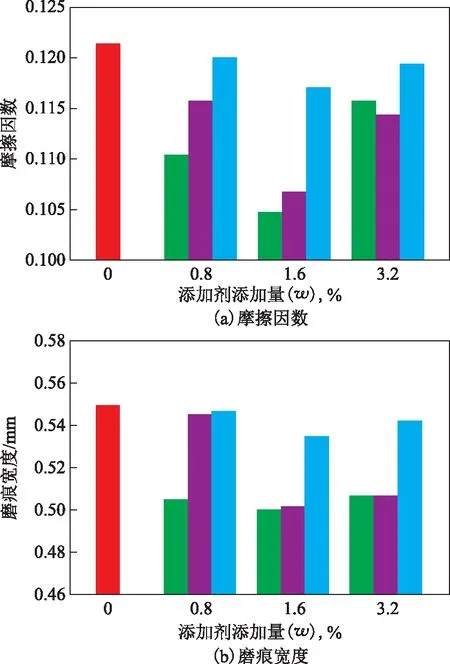

在基础脂中分别添加不同量的黑杨、香花槐蜡质和石蜡,载荷为20 N条件下润滑试验的摩擦因数及铝块的磨痕宽度见图2。从图2可以看出,黑杨、香花槐蜡质和石蜡均能降低试验的摩擦因数及铝块的磨痕宽度,提高基础脂的减摩抗磨能力,其中含1.6%黑杨蜡质和1.6%香花槐蜡质润滑脂润滑试验的摩擦因数和铝块的磨痕宽度较小,相对于添加1.6%石蜡润滑脂润滑试验的摩擦因数分别减少10.54%和8.83%,铝块的磨痕宽度分别减少6.54%和6.23%。表明黑杨和香花槐叶片蜡质是一种优良的摩擦改进剂。

图2 添加剂添加量对润滑脂润滑试验摩擦因数及铝块磨痕宽度的影响■—基础脂; ■—基础脂+黑杨蜡质;■—基础脂+香花槐蜡质; ■—基础脂+石蜡

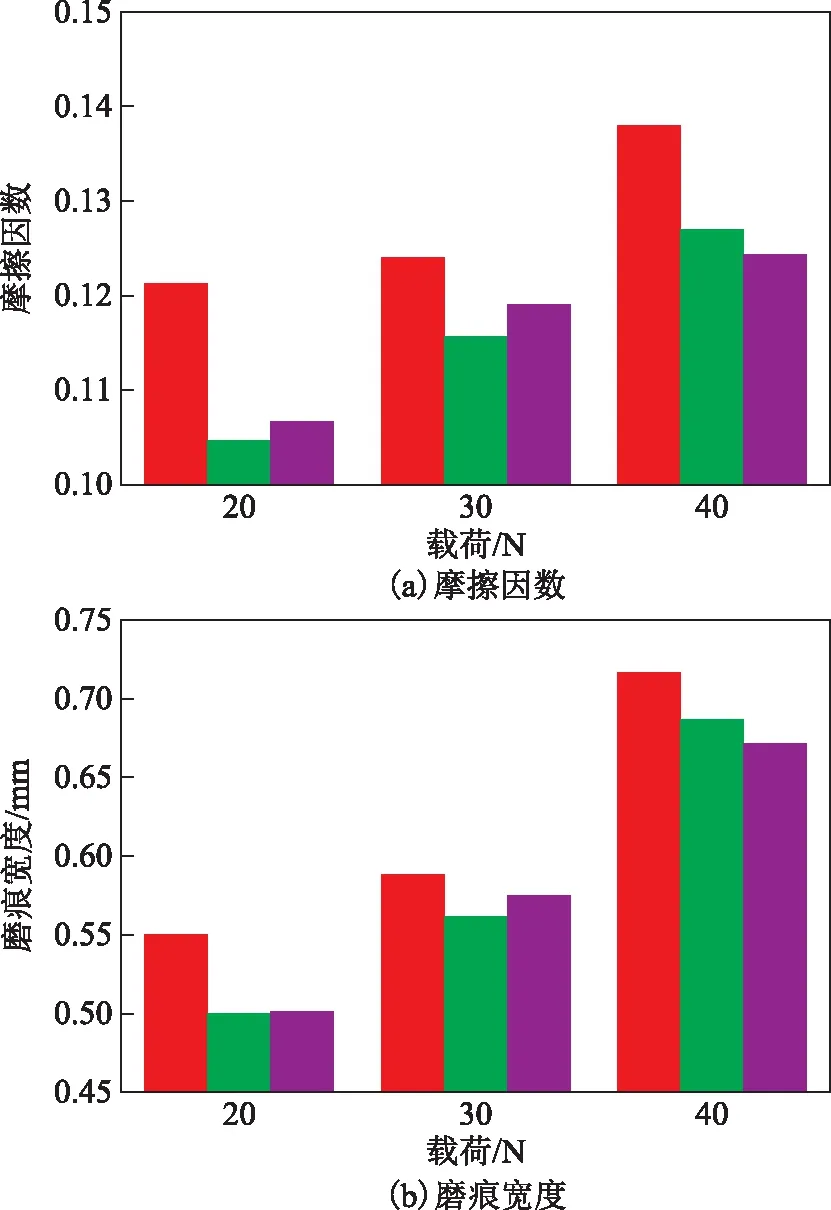

在基础脂中分别添加1.6%黑杨蜡质、1.6%香花槐蜡质,不同载荷条件下润滑试验的摩擦因数及铝块的磨痕宽度见图3。从图3可以看出,试验的摩擦因数及铝块的磨痕宽度随着载荷的增大而增大,在20 N和30 N载荷下,1.6%黑杨蜡质润滑脂试验的摩擦因数及铝块的磨痕宽度均小于1.6%香花槐蜡质润滑脂试验的摩擦因数及铝块的磨痕宽度,但当载荷为40 N时,1.6%香花槐蜡质润滑脂相对于黑杨蜡质润滑脂试验的摩擦因数及铝块的磨痕宽度更小。表明两种蜡质添加剂在不同载荷下均能有效提高基础脂的减摩抗磨能力。

图3 载荷对润滑脂润滑试验摩擦因数及铝块磨痕宽度的影响■—基础脂; ■—基础脂+1.6%黑杨蜡质;■—基础脂+1.6%香花槐蜡质

2.3 磨痕表面形貌

在基础脂中分别添加1.6%黑杨蜡质、1.6%香花槐蜡质,40 N载荷条件下润滑试验的铝块磨痕表面形貌见图4。从图4可以看出:①基础脂润滑下的磨痕表面出现严重的黏着磨损,同时还有明显的由磨粒磨损形成的犁沟;②与基础脂相比,1.6%黑杨蜡质润滑脂润滑下的磨痕表面犁沟数量明显减少,抗黏着能力增强;③与黑杨蜡质润滑脂相比,1.6%香花槐蜡质润滑脂润滑下的磨痕表面犁沟数量减少,抗黏着磨损能力更强。表明蜡质添加剂的加入有效减轻摩擦表面的黏着磨损和磨粒磨损,并且香花槐蜡质的抗磨效果优于黑杨蜡质。

图4 不同润滑脂润滑下铝块磨痕表面形貌

2.4 磨痕表面物质分析

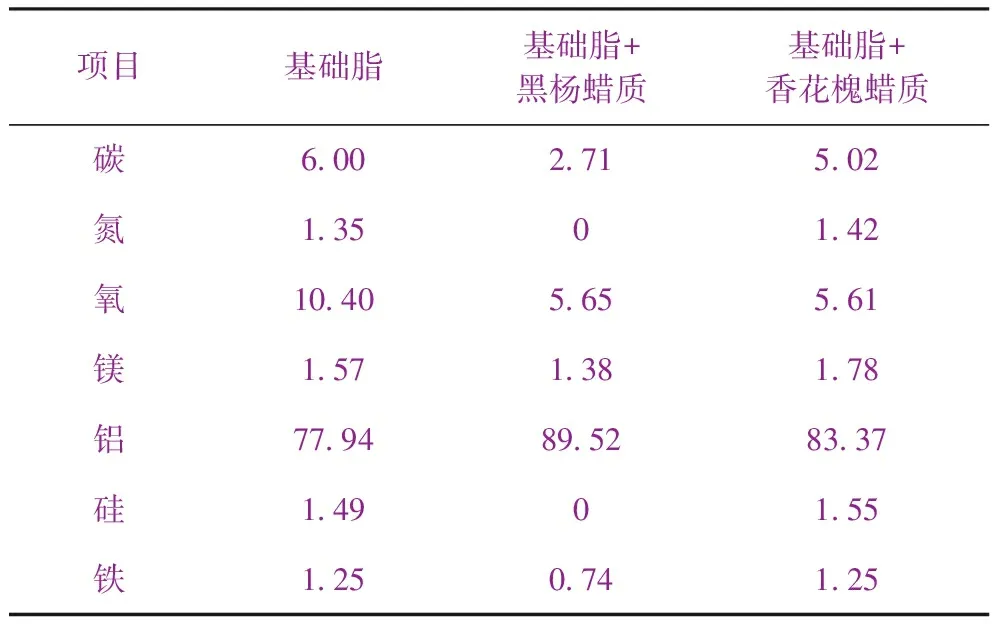

在基础脂中分别添加1.6%黑杨蜡质、1.6%香花槐蜡质,40 N载荷条件下润滑试验铝块磨痕表面元素分布如表2所示。从表2可以看出,基础脂中加入蜡质后磨痕表面铝元素含量明显提高,而氧元素含量明显减少。金属元素可能是以氧化物等形式存在,而氧化物来源于摩擦过程中的氧化作用,它们固定在磨痕表面形成了一层氧化膜来抵抗摩擦[15]。加入蜡质后,磨痕表面被氧化的铝相对减少,蜡质中的有机物在摩擦过程中通过物理吸附与化学反应形成一层有机润滑膜,这层有机润滑膜与氧化膜协同作用提高了润滑脂的减摩抗磨能力[16-17]。

表2 磨痕表面元素分布 w,%

3 结 论

(1)含有多种醇、酯等有机化合物的植物叶片蜡质可以有效地提高润滑脂的减摩抗磨能力,性能明显优于主要成分为直链烷烃的石蜡添加剂。

(2)在载荷为20 N条件下,1.6%黑杨蜡质和1.6%香花槐蜡质润滑脂润滑试验的摩擦因数和铝块的磨痕宽度较小,相对于添加1.6%石蜡润滑脂润滑试验的摩擦因数分别减少10.54%和8.83%,铝块的磨痕宽度分别减少6.54%和6.23%。表明黑杨和香花槐叶片蜡质是一种优良的摩擦改进剂。

(3)加入蜡质后,磨痕表面被氧化的铝相对减少,蜡质中的有机物在摩擦过程中通过物理吸附与化学反应形成一层有机润滑膜,这层有机润滑膜与氧化膜协同作用提高了润滑脂的减摩抗磨能力。