重介旋流器操作方法对生产超低灰纯煤的研究

朱亚丽

(山西汾河焦煤股份有限公司回坡底煤矿洗煤厂化验室,山西 临汾 041600)

回坡底煤矿洗煤厂立足实际情况,充分发挥资源优势,利用精小粒再次进行分选作业,能生产出灰分小于3.00%超低灰纯煤产品。该产品能用来生产绿质碳化硅、制备富勒烯碳纳米材料、制备活性炭、高纯度碳化硅材料等,具有理化指标稳定、价格低廉等优点,具有很好的市场前景。论文针对该洗煤厂生产超低灰纯煤产品确定的高压力高密度和低压力低密度两种操作方法进行比较分析,同时掌握影响操作技术的因素。

1 重介工艺流程的分析

1.1 入料可选性

基于入选原料粒煤性质的稳定性,一般灰分在4.00%~5.00%之间,主要密度在1.30~1.40kg/L之间。对回坡底煤矿原煤的煤质资料分析可知:要求精煤灰分<2.00%时,分选密度理论值为1.36kg/L左右,±0.1含量接近100%;要求精煤灰分<3.00%时,分选密度理论值为1.42kg/L左右,±0.1含量约为95%,从这一数据可知入选原料的可选性极难。

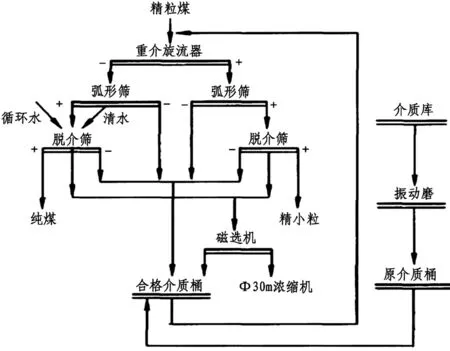

1.2 工艺流程的确定

基于入选原料属于极难选煤,因此需要确定选煤方法。可供选择的方法主要有重介质选煤法、煤泥浮选法、摇床选煤法。技术部门从分选精度、处理量、产品脱水、包装及生产成本多方面因素进行全面的考察,确定采用重介质选煤法做为选煤工艺。同时选用HMCC精选型圆筒重介旋流器做为关键设备进行分选,并以此配备相应的其他设备。重介质选煤法工艺流程如图1所示。

2 精选型圆筒重介旋流器的工作原理

HMCC精选型圆筒重介旋流器非常适应于难选和极难选煤的分选,主要用于生产超低灰纯煤等高精确度二产品分选。工作原理:分选物料与悬浮液分开给入,悬浮液沿切线压入圆筒下部,然后形成上升的空心旋涡流,部分高密度悬浮液从反压力筒排出。纯煤与低密度悬浮液聚集在空心旋涡流的作用下向下流动,采用下部排料口排出。该旋流器主要优点:(1)物料、悬浮液分开给入减少了物料的提升作业;有利于悬浮液的测定和调整。(2)物料与悬浮液接触时间短,分选物料的无压给入,使煤在分选过程中过粉碎小,减少了次生煤泥的产生,并且减小了介质对旋流器的磨损。(3)工艺流程简单,便于与其他重选设备的联合布置。

图1 回坡底煤矿洗煤厂重介质选煤法工艺流程示意图

3 两种操作方法的比较

回坡底煤矿洗煤厂从2013年10月对调整后的工艺及设备进行了调试和试运行。生产初期就确定了稳定的灰分指标,稳定了密度的控制。从2013年10月到2014年9月近一年的生产期间内,技术人员经多次技术探索,掌握了两种操作方法。第一种为高压力高密度(0.09~0.13MPa与1.380~1.420kg/L)的操作方法,第二种为低压力低密度(0.065~0.10MPa与 1.330~1.360kg/L)的操作方法。不同的操作方法下,悬浮液磁性物的含量也是变化的。实践结果表明在高压力高密度、低压力低密度的状态下,悬浮液磁性物含量分别控制在450~530g/L、400g/L左右。在入选煤质较好时,采用高压力高密度,在该操作方式下产品指标性能达要求,处理量可达70~90t/h。

以2014年4月26日的生产为例,此时的工艺参数设定如下:

(1)悬浮液密度控制1.380~1.395kg/L,介质泵频率43Hz,混和桶入口压力0.11MPa,悬浮液磁性物含量440~500g/L。

(2)生产产品指标见表1所示。

表1 各产品指标表

从2014年5月下旬开始,入洗原煤煤质变差,主要为入料灰分升高,-1.36kg/L密度级含量下降,造成了洗选难度加大。在高压力高密度下操作生产,产品质量不稳定,灰分值超过规定值,处理最变小。技术人员重新探索操作方式,确定了在低压力低密度下,探索合适的入料压力与悬浮液密度,分选出了合格产品,同时也提高了处理量。

以2014年4月26日的生产为例,此时的工艺参数设定如下:

(1)悬浮液密度控制1.350g/左右,介质泵频率41Hz,混合桶入口压力为0.09MPa,悬浮液磁性物含量为350~400g/L。

(2)生产产品指标如表2所示。

表2 各产品指标表

4 影响操作技术分析

4.1 入料中-1.36kg/L密度级含量

通过高压力高密度和低压力低密度的操作方法实践表明,入选原料中-1.36kg/L密度级含量是影响该选煤厂重介质选煤工艺的重要因素。1.36kg/L密度级含量能影响煤粒之间按密度分层的错误概率,从而错误地混入其他密度层。实践结果表明:当-1.36kg/L密度级含量超过50%时,该密度级与其他密度级之间相互污染严重,当小于50%时,会导致相当其他高灰污染比例。因此必须确定好-1.36kg/L密度级含量,提高纯煤的质量。

4.2 旋流器入口压力

旋流器入口压力高,会提高悬浮液速度,加大其处理能力,同时还能增加离心力,提高分选加速,提高分选效果。但随着入口压力的进一步加大,会导致悬浮液密度的分布更不均匀,从而从另一方面降低分选效果。因此应该根据入选原煤的煤质来确定旋流器入口压力。

4.3 悬浮液密度及粘度

当-1.36kg/L密度级灰分≤2%时高密度操作可增加纯煤产率,≥2%时降低密度可使实际分选密度降低。测定结果表明,当密度为1.390kg/L时,煤泥含量占30%;当密度为1.32kg/L时,煤泥含量占40%。一般在生产中补充煤泥4~7t/d和介质300~400kg/d。

4.4 悬浮液中磁性物含量

入选煤质较好时采用高磁性物含量悬浮液,入选煤质较差时采用低磁性物含量悬浮液,可以有效地提高旋流器工作效果。该选煤厂针对介质消耗严重的问题进行了优化改造:(1)将脱介筛的喷水喷头改造为两次全方位喷射;(2)对磁选机的刮刀进行改造,提高工作质量。改造措施有效地将介质消耗控制在0.7~0.8kg/t,提高了旋流器工作效果。

5 结论

回坡底煤矿洗煤厂采用重介质选煤法工艺生产灰分小于3.00%超低灰纯煤产品进行了实践研究。当入选煤质好时采用高压力高密度操作方式;当入选原煤煤质变差时,采用低压力低密度操作方式。入料中-1.36kg/L密度级含量、旋流器入口压力、悬浮液密度及粘度和悬浮液中磁性物含量是影响操作的关系因素,必须加以重点掌握。总之,选煤厂技术人员应该根据入选的煤质选择确定不同的分选参数,保障生产系统的稳定,生产出合格的产品。