基于UDEC计算与组合支护策略的动压巷道治理研究

任凯鹏

(霍州煤电集团有限责任公司团柏煤矿,山西 霍州 031400)

1 引言

团柏矿工作面所处位置的周边是大规模的破碎围岩,回风巷因受到周边采动作业的影响,应力场作用在围岩破损区域上,导致巷道整体出现了大规模的变形与破坏情况,严重影响了巷道的正常使用和安全。本文以探寻该巷道的破坏机制为基础,结合UDEC仿真模拟,提出基于“锚棚网喷”的耦合支护策略。

2 工程概况

团柏井田所在位置为朔县向斜东翼偏东南区域,表现为一种向西侧倾斜的波动状态。自北向南,整个井田内地层的走势出现了极大的变化,以34线为界进行划分,该线以北区域地层的整体走向为由南至北,而且该区域地层未出现较大倾斜,整体倾角保持在5°~6°之间,表现为次级背向斜的形态,整体起伏非常小且相当广阔,该界限以南,地层的走向主要有NNE与NNW两种方向的倾斜,到了37线的南部,地层走向转变为东西方向,而且由南至北倾角最大的区域甚至超过了30°。

3 破碎围岩动压巷道失稳机制及控制对策

UDEC程序当前多应用在隧洞、边坡以及采矿等相关的工程领域,该软件可以对岩体存在的非连续性特征进行表示,还能对岩块滑动、旋转以及坠落等剧烈变形进行模拟。本文在UDEC软件辅助下,对该矿的进风巷处出现的剧烈变形失稳机制展开全面、系统研究。

3.1 数值计算模型

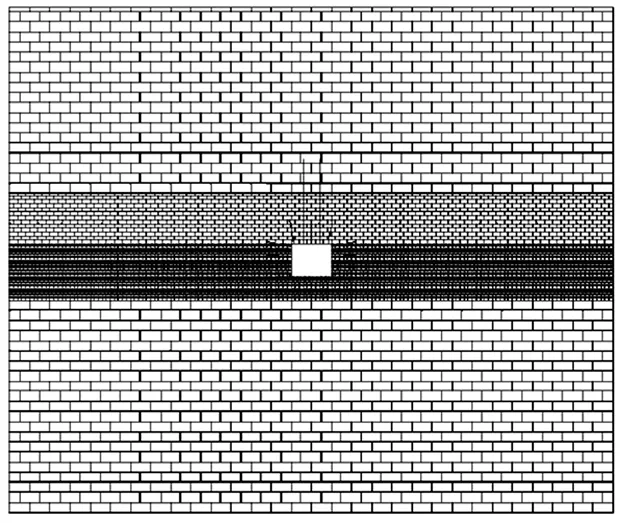

下图1为综合该巷道的现有支护与真实地质状况而确立的针对性数值计算模型。

此模型的几何尺寸为:长60m,厚度50m,其中该模型对岩层的具体厚度均做了简化处理,处理后直接顶、基本顶以及煤层的厚度分别为5.0m、18.4m与5.6m,另外基本底与直接底进行了合并,合并后两者共厚21m。实际调查发现,巷道的横断面具有两种主要的节理,倾角分别为5°与85°,在实际分析时,为了操作方便,特将两个倾角近似为0°与90°。现取直接顶节理的水平与垂直两间距分别为0.4与0.8m;煤层节理的两间距分别为0.2与0.4m;其他岩层节理对应的两个间距值为1.0与2.0m。

图1 数值计算模型

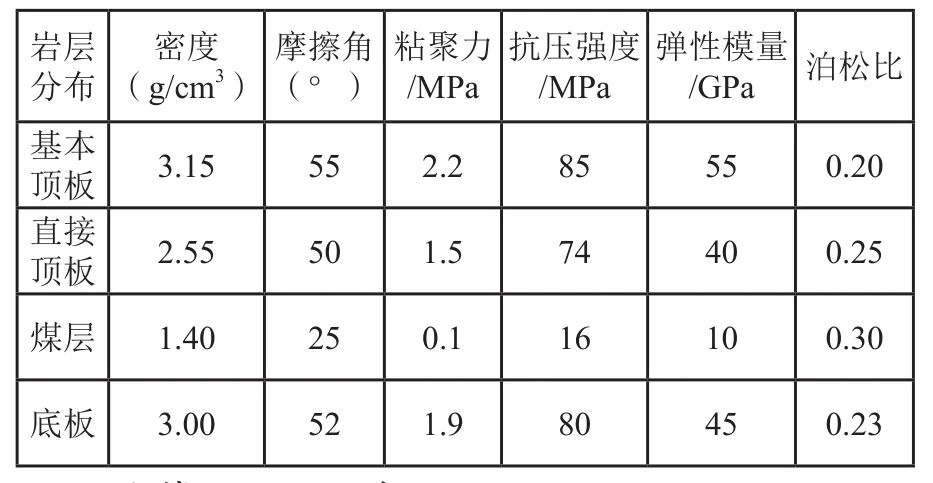

根据表1中数据可以确定该矿此处的岩体材料以及其节理面的接触分别满足Mohr-Coulomb与Coulomb两项准则。左右侧面与底部的边界分别在水平和垂直两个方向固定,顶部是应力边界,此为该模型的相关边界条件。通过对现场情况测试、计算,限定计算时垂直与水平应力分别取14.31MPa与13.1MPa,同时侧压系数的均值需要保持在0.9。

表1 煤岩体的相关物理力学参数

3.2 计算结果及分析

下图2所示为当前支护状态下,围岩的变形及塑性区的具体分布情况。

图2 巷道围岩变形及塑性区分布

根据上图可以发现,确立好巷道支护问题后,岩块的滑移问题首先出现在两帮与底板部分,并形成一个主要为张拉破坏的塑性区域,该区域最先出现在底板的中部区域,但是因为后期没有充分地考虑到控制底板问题,所以在帮部区域的挤压下,整个底板的变形迅速提升,随着张拉破坏的增加,该破坏开始在整个底板中得以体现,同时向着底板下部转移,其中塑性区的深度最大处已经达到了4m,底鼓量更是高达1004mm。巷道两侧的底角处以剪应力破坏为主出现了应力集中区,该区域处于高速扩张状态,而且宽度最大时达到了17.8m;煤帮处的支护只用了4根锚杆,这种方式根本无法从整体上提供支护作用,从而出现了较大的变形,最大形变量高达2157mm;煤帮处剪应力的集中区域表现有极大的层面效应,而且多集中出现在煤层。生产活动中,上述提到的剪切与张拉破坏区域是稳定性最差的部分,需要进行格外的加固和关注。临空面的上方是顶板的主要破坏区域,其他部分未出现严重破坏。统计显示,顶板下沉最大时达到了453mm,顶板处的塑性区域高度最高时达到了8.5m。根据上述数据进行计算可以发现,此巷道内围岩的变形和破坏均是逐渐发展的,关键区域一旦受到破坏,随着工作的进行会影响其他区域的稳定性,围岩的塑性部分越来越深入,剪切破坏区域越来越大,围岩的变形量也随之提升。所以想要确保巷道始终保持稳定,一定要针对关键部分及时做出科学、合理的加固方案。

3.3 支护方案设计

根据上文对该巷道严重应变、破坏失稳机制的探索,通过分析制定针对性的控制办法:巷道顶底板的破坏与变形会受到两帮的严重影响,支护工作最重要的就是强化两帮处的加固力度,提升其稳定性与整体性,主要操作为利用走向锚索梁实现整体控制,将两帮的剪切与张拉破坏控制到最小;利用底角锚杆与帮角锚梁配合抵抗底板处的形变,降低底板中部出现的张拉破坏与底角处的剪应力集中;利用走向锚索梁抵抗顶板受到的张拉破坏减小其形变;最后对碎裂区域进行注浆补强,同时令其同锚索(杆)相配合,共同构成一种联合支护,为巷道的安全、稳定提供保证。

(1)顶板支护

锚杆参数:杆体的长度与直径分别为2.5m与22mm,材质为500号无纵筋的左旋向螺纹钢,并且其上螺纹长150mm,提供配套螺母。

锚固方式:利用树脂加长式锚固办法,所用锚固剂型号为Z2360,每根锚杆配套使用两支。此外锚固整体长1200mm,配套孔径30mm。

托盘参数:采用150mm见方、10mm厚的拱型高强度托盘,同时配备调心球垫。

锚杆角度:围绕巷道轮廓垂直安置。

护板规格:钢制W型护板,长、宽、厚分别为450mm、280mm与5mm。

网片规格:本文将塑料网与钢筋网进行了配合使用,两网的规格参数相同,均长3000mm,宽800m,网孔为40mm见方。

锚杆布置:锚杆的间距与排距均保持800mm。

锚杆预紧扭矩:预紧时,扭矩至少要达到400N·m。

锚索参数:所用锚索的直径为21.8mm,长度为9.0m,由19股钢线绞制而成,主要特点为松弛预应力低且强度高。锚固时配套使用Z2360与K2335药卷各两支,注意保持2416mm的锚固长度。

锚索布置:安置锚索时,每排按照1、2、1的交错方式进行布置,同时保持每排间隔800mm。锚索安装于两排锚杆中间的顶板处,且巷道的轮廓线保持为垂直状态。配套使用高强度、带有调心球垫、厚16mm、300mm见方的拱型托板。保持锚索张拉的预紧力处于200~250kN范围内。

(2)巷帮的支护

锚杆参数:杆体的长度与直径分别为2.5m与22mm,材质为500号无纵筋的左旋向螺纹钢,并且其上螺纹长150mm,提供配套螺母。

锚固方式:利用树脂加长式锚固办法,所用锚固剂型号为Z2360,每根锚杆配套使用两支。此外锚固整体长1200mm,配套孔径30mm。

托盘参数:采用150mm见方、10mm厚的拱型高强度托盘,同时配备调心球垫。

锚杆角度:与巷帮保持垂直。

护板规格:钢制W型护板,长、宽、厚分别为450mm、280mm与5mm。

网片规格:网片为金属材质,长2000mm,宽800m,网孔为40mm见方。

锚杆布置:锚杆的间距与排距均保持800mm,每帮与每排均安置2根。

锚杆预紧扭矩:预紧时,扭矩至少要达到400N·m。

下图3所示为该巷道的支护断面状态。

图3 回采巷道锚杆支护布置(单位:mm)

4 现场应用

该矿井的回采巷道通过使用“锚棚网喷”的耦合支护方案,在大托板的作用下,顶板的破碎问题得到了极好的控制,保证了顶板的完整性,同时为防止顶板变形、下沉甚至出现断裂冒落情况,特利用锚索进行了补强。2~4m处的顶板离层较大,4~6mm出现了一定的离层,6~8m区域离层未出现明显变化,从整体来看顶板产生的最大位移仅为24mm,具体信息可见图4(a)。根据图中所示可以发现2~4m处的顶板控制是工作重点。巷道两帮处的支护得到强化后,其顶板应力会传向底板的深处。进行巷道收敛观测耗费的时间较长,顶板中部以及高帮底部是两个重点观测区域,图4(b)观所示为观测结果,整体收敛表现为阶梯上升状态,收敛值最高达到了79mm,面对该现象,需要对巷道的底角强化控制。通过使用高帮异形架可以有效控制变形量,低帮处使用“锚喷网”后稳定性大大提升,配合坡煤顶处采取的管棚超前支护,软煤体的冒落受到了极大抑制,异形架处于良好的受力状态,具有极佳的稳定性。

图4 锚棚网喷应用后的状态曲线

5 结束语

(1)巷道的变形与破坏并不是突然产生的,是由关键区域的破坏引起其他区域失稳而最终造成的整体性破坏。

(2)帮部的稳定与控制直接影响到整个巷道的稳定情况,当前所用的支护方式无法向该区域破碎的围岩提供有效的支护,因此围岩出现了严重的变形,此处为支护优化、提升的重点区域。