大采高综采工作面煤壁稳定性及控制研究

王 彦

(西山煤电马兰矿,山西 古交 030200)

在我国,厚煤层资源储量较大,开采厚煤层的主要方法有大采高综采、放顶煤以及分层开采三种,相比于放顶煤开采和分层开采,大采高综采技术煤炭采出率高、生产能力大、开采工序简单,是厚煤层开采的发展趋势。但是,由于工作面采高的增加,煤壁片帮现象更加严重,最严重的可达1m甚至几米,对工作面的安全生产造成严重的威胁。对于煤壁片帮现象,目前主要的处理方法有提高支架初撑力、快速移架、选用合适的护帮装置等[1]。本文以马兰矿18506工作面实际生产条件为工程背景,利用理论分析的方法,对工作面煤壁的稳定性进行研究,并提出合理的控制方案,为工作面安全生产奠定基础。

1 工作面概况

马兰矿18506工作面位于南五采区,主采8号煤层,工作面埋深为550m,倾斜长度为220m,走向长度为1025m,煤层倾角为5°,平均厚度为6.05m,煤层结构简单,厚度稳定,属于近水平厚煤层。在工作面回采过程中,时常发生煤壁片帮现象,给工作面的安全生产带来极大的安全隐患,严重威胁工人的生命安全。

2 煤壁稳定性分析

2.1 煤壁片帮力学分析

在工作面回采前,煤层受三向应力作用,顶部受到上覆岩层作用,其垂直应力大小为γH,对应的水平应力为:μγH/(1-μ),其中:γ-上覆岩层平均容重;H-煤层埋深;μ-泊松比。煤层回采之后,煤体所受应力变为二向或者单向应力状态,其稳定性大幅降低。在煤层回采过程中,工作面基本顶周期性断裂,形成工作面来压,来压期间,顶板所受载荷大部分由煤壁支撑,且由于煤壁本身存在大量层理裂隙,强度较低,容易发生滑落式、劈裂式、横拱式或压剪式的片帮现象。

受工作面采动影响,煤壁前方出现超前支承压力,形成塑性破坏区,使煤壁稳定性下降。煤壁前方塑性破坏区的深度可由下式表示:

式中:

x-塑性区宽度,m;

M-采高,取6.05m;

K-支承压力集中系数,取K=3;

H-煤层埋深,取550m;

Cm-煤层的内聚力,取2.2MPa;

φm-煤层内摩擦角,取26°;

γs-岩层平均容重,取0.025MN/m3;

f-煤层与顶底板的摩擦系数,可取f=0.3;

P-工作面煤壁的支护强度,MPa;

ζ-三轴应力系数,有

若不考虑煤壁的护帮力,取煤壁的支护强度P为0MPa时,塑性区宽度为5.42m。结合现场生产实践,工作面煤壁片帮现象严重,可选用支架合理的护帮装置来保证煤壁的稳定性。

2.2 煤壁片帮高度预测

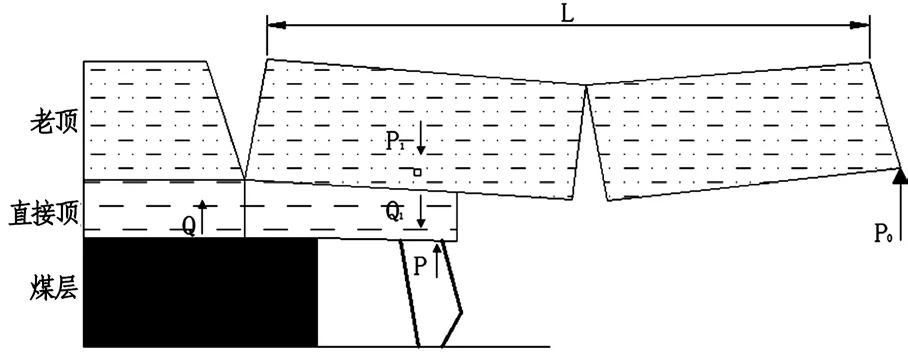

根据压杆理论,对煤壁受力情况进行简化,建立力学模型,如图1所示[2]。

图1 煤壁受力模型

如图1所示,若不考虑垂直方向煤壁的重量和压缩变形量,忽略煤壁的剪切变形,不考虑水平方向对煤壁的作用力。则根据相关资料可知,煤壁破坏最大挠度位于距离顶板0.35h处。根据实际生产条件,工作面采高为6.05m,则煤壁最大破坏位置应位于距离底板3.93m处。因此,护帮板高度不得低于2.12m。

2.3 煤壁片帮深度预测

为了求出煤壁的片帮深度,可以通过以下两种方法进行计算分析。

(1)根据塑性区范围

通过前面的计算可知,18506工作面的煤壁塑性破坏区宽度为5.42m,利用塑性区宽度,可对煤壁片帮深度进行预测,其表达式为:

式中:

B-煤壁片帮深度,m;

N-相关系数,取0.3;

x-塑性区宽度,取5.42m。

将数据代入,可得煤壁片帮深度为B=1.63m。

(2)根据工作面采高

一般来讲,工作面的采高越大,煤壁片帮深度越大,其表达式为:

式中,各符号含义与前面相同。

将数据代入,可得煤壁的片帮深度为B=3.78m。但是,上述公式只考虑了采高和内摩擦角对煤壁片帮的影响,所得结果与实际相比偏大,为使计算结果更加准确,可加入修正系数,则煤壁片帮深度可表示为:

式中:

Bx-修正后的煤壁片帮深度,m;

n-修正系数,可取0.5。

将数据代入,可得煤壁片帮深度为1.89m。

综合以上两种计算方法的结果可知,两种方法所得结果十分接近,为安全起见,可取较大值,因此煤壁的片帮深度约为1.89m。

3 煤壁片帮控制措施

根据该矿实际条件,为提高煤壁稳定性,保障工作面的生产安全,提出以下控制措施:

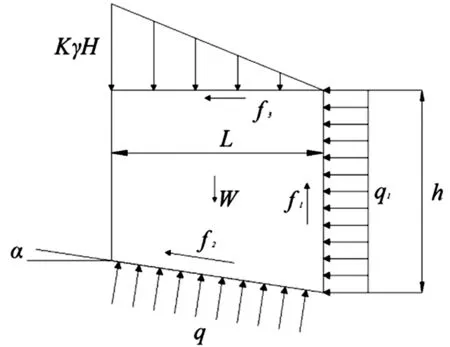

(1)提高支架工作阻力。根据工作面煤壁受力情况,建立力学模型,如图2所示[3]。

图2 工作面受力模型

由上图可知,工作面顶板压力由两部分组成,分别为直接顶自重Q1以及老顶对直接顶所施加的载荷P1,顶板压力由支架和煤壁共同承受,其计算表达式为:

式中:

P-液压支架工作阻力,kN;

Q-煤壁所受压力,kN。

由上图以及式(5)可以看出,当顶板所受载荷保持不变时,工作面压力由支架和煤壁共同承担,适当增加支架工作阻力,可减少煤壁所受压力,加强煤壁稳定性。

(2)加快推进速度。通过以往开采经验可知,当工作面推进速度较慢时,煤壁前方支承压力作用时间长,影响范围大,在一定程度上加剧了煤壁片帮发生的可能性。因此,在实际生产中,可适当加快工作面的推进速度,对减弱支承压力影响、增强煤壁稳定性有着重要作用。

(3)注浆加固煤壁。当工作面经过断层或其他地质构造时,围岩较为破碎,使煤壁片帮的可能性大幅增加。此时,为了提高煤壁稳定性,避免发生煤壁片帮的现象,可利用注浆的方法加固煤壁,增加煤壁强度;同时,也可以适当降低采高,加快推进速度,快速通过断层影响区域,保障工作面安全生产。

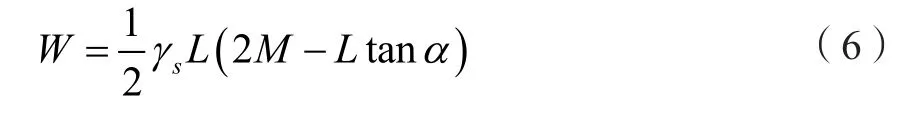

(4)选择合理的护帮力。由前面的计算可知,护帮板高度应大于2.12m,为确定护帮力大小,根据煤壁受力情况,建立力学模型,如图3所示[4]。

图3 煤壁片帮简化模型

由图可以看出,将失稳煤壁简化为梯形,在与顶板距离为h处,沿斜切面下滑,斜面与水平夹角为α。

对图3所示力学模型进行求解。首先,可求得滑落煤块自重为:

式中:

L-梯形宽度,m;

其余符号含义与前面相同。

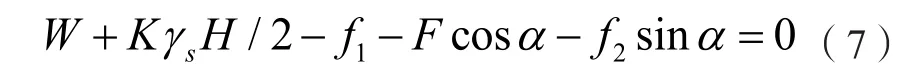

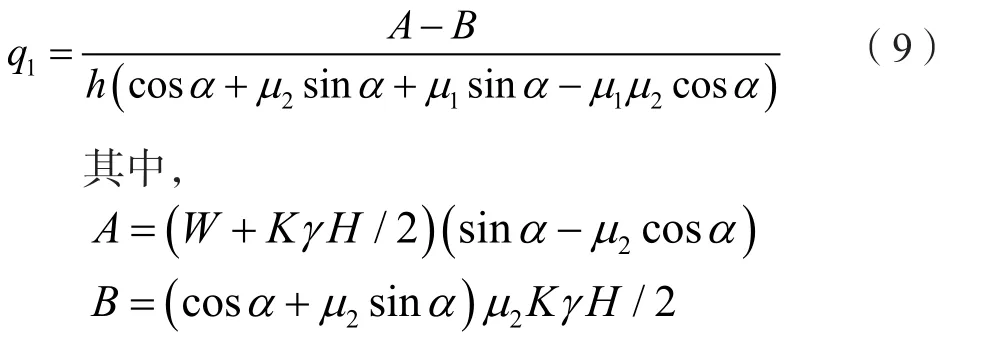

为简化运算,将均布载荷q视为力F,建立力学平衡方程,在水平方向有:

在垂直方向有:

式中:

有f1=μ1q1M;f2=μ2F;f3=μ3KγsH/2;

K-应力集中系数,可取3;

q1-护帮力,MPa;

μ1、μ2、μ3-分别为护帮板与围岩、煤与侧煤、煤与顶煤的摩擦因子,可分别取0.5、0.3和0.2;

其余符号含义与前面相同。

将以上三式联立,可得支架的护帮力应为:

将数据代入,可得支架的护帮力应为0.185MPa。

4 结论

根据马兰矿18506大采高综采工作面实际地质条件,对工作面煤壁的稳定性进行分析,得到以下结论:

(1)通过理论计算,可得18506工作面煤壁塑形破坏区深度为5.42m,煤壁稳定性较差,片帮现象严重;

(2)根据煤壁受力情况,建立力学模型,确定煤壁最大破坏位置应位于距离底板3.93m处,煤壁的片帮深度为1.89m;

(3)结合工作面实际条件,提出煤壁片帮的控制措施,应适当增加支架工作阻力、加快工作面推进速度、对围岩破碎段进行注浆加固、确定合理的护帮力为0.185MPa,为工作面的安全生产奠定基础。