宏发煤矿综采工作面优化设计

敬中兵 李乃涛

(贵州强盛集团投资有限公司西秀区蔡官镇宏发煤矿,贵州 安顺 561000)

1 概况

宏发煤矿位于安顺市西秀区蔡官镇,为贵州强盛集团投资有限公司下属矿井,生产能力45万t/a,设计综采工作面布置在8#煤层,煤层厚度0.7~1.8m,平均1.45m。煤层一般含1层夹矸,夹矸厚度0.2~0.4m。煤层硬度f=1左右,近水平开采;矿井水文地质条件较简单,为高瓦斯矿井。设计工作面走向长度820m,工作面长度253m,采用走向长壁后退式一次采全高综合机械化采煤法。

2 综采工作面优化设计

2.1 采面巷道布置

综采工作面布置运输巷、轨道中巷和回风巷三条巷道,一方面通过布置顺层抽放钻孔加大瓦斯抽放能力,另一方面将煤流运输和轨道运输分布在运输巷和轨道中巷,提高运输系统的可靠性。

轨道中巷将工作面分为上下两个采面,上采面121m,下采面132m。巷道掘进施工期间,按设计在中巷向上下两帮每间隔5m施工一个孔深80m、直径Φ75mm的顺层抽放钻孔,同时在运输巷和回风巷沿上帮和下帮同样施工顺层钻孔;随着回采面的推进,可起到预抽及采动卸压抽的作用。利用回采动压增加煤的透气性,可大大提高抽采效果。

运输巷安装一部DSJ80/40/2×125型胶带输送机和一部SGB630/90型刮板输送机,担负采面煤流运输。轨道中巷负责采面生产材料运输,并将移动变压器、馈电开关、乳化液泵等设备列车布置在中巷靠近切眼段。

2.2 设备选型

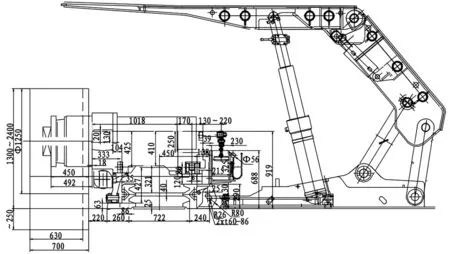

液压支架选择根据矿井8#煤层顶板实际情况,该煤层存在一层伪顶,选用两柱掩护式液压支架。支架顶梁采用整体顶梁带内伸缩梁结构形式,顶梁前端支撑力大,伸梁可用来即时支撑顶板,防止片帮、冒顶,伸缩梁千斤顶上下腔均设计液压锁,其中下腔设计安全阀,防止误操作后损坏伸缩梁。支架支护强度应使工作面岩层控制在达到最优的技术经济效果的前提下,在支架结构合理的条件下,保证支架运行的高可靠性和工作面的高产高效;考虑矿井工作面长度达到250m,工作面压力增大,支架工作阻力选用2800kN;工作面采高1.2~2.2m。综上,选用液压支架型号为ZY2800/10/24,过渡支架为 ZYG2800/10/24。

采煤机装机功率包括截割电动机、牵引电动机、破碎电动机、液压泵电动机、机载增压喷雾泵电动机等电动机功率总和。其中截割功率是衡量采煤机生产能力和破煤能力的综合性参数,截割功率大,截割硬煤能力以及过地质构造时的割岩能力较强。理论截割功率可用下式进行估算:

式中:

P-截割功率,kW;

Qmax-采煤机最大生产能力,362t/h;

Hw-比能耗,一般0.55~0.85,取0.85。

因此,选用MG320/710-WD型采煤机。

工作面刮板输送机选择的主要原则是保证工作面的运输能力。因此,选择刮板输送机应以采面最大生产能力为基数。按照刮板输送机的运输能力必须满足采煤机割煤能力的要求,必须首先根据采煤机最大割煤能力来确定实际运输能力。考虑到工作面输送机运转条件多变,运输距离较长等因素其实际运输能力应大于采煤机的生产能力:

式中:

QG-刮板输送机运输能力,t/h;

Kv-考虑采煤机与刮板机逆向运动时的修正系数,取Kv=2.05;

Ky-运输方向及倾角系数,取Ky=0.99。

则:QG≥ 2.05×0.99×362=735t/h。

经计算,刮板输送机装机功率应选取800kW,需要配备Φ34×126mm的链条,选用SGZ764/2×400型刮板运输机。

通过设计计算和配套选择,采面选用ZY2800/10/24液压支架、MG2×160/710-WD3采煤机和SGZ764/2×400运输机(图1)。

图1 综采工作面三机配套

2.3 设备优化布置

根据矿井生产系统,将煤流运输布置在运输巷,乳化液泵站、喷雾泵站、变压器、开关等布置在轨道中巷靠近切眼段。

运输主要担负煤炭运输任务,布置有其吊挂的电缆管线,并敷设供、排水管路各一趟。胶运顺槽为矩形巷道,巷道顶部采用锚网梁联合支护。

轨道中巷布置设备,将乳化液泵站、喷雾泵站、变压器、开关等设备安放于设备列车,设备列车相互连接,并采用绞车随着回采推进将设备列车向后牵引,从而达到设备整体推移的效果,提高自动化水平,同时兼有轨道和行人的用途。

图2 综采工作面设备布置图

考虑到中巷布置设备列车,液压管、电缆经中巷切眼口向两边分布,管线电缆需跨支架到电缆槽,采煤机运行至中巷口需穿过液压管和电缆。因此,中巷切眼口采用一组特殊端头支架,端头支架顶梁下部配置管线槽,达到保护和牵引管线,防止煤机通过时损伤管线的效果。

3 综采工作面安装运行效果

综采工作面按照设计安装后,生产过程中的落煤、装煤、运煤、支护工艺流程非常顺畅,采面三机配套合理,各系统运行安全、稳定、可靠,各项监测数据正常,能够达到矿井生产能力和各系统配套的目标。

4 结语

宏发煤矿综采工作面考虑到矿井煤层和瓦斯治理要求,采用两进一回的方式布置巷道,按照轨道中巷布置设备列车,运输巷保障煤流运输的要求进行设备选型,最终达到优化设计,保障安全生产的效果,为煤矿综采生产提供了实践经验。