森吉米尔型20辊950轧机机架的研制

刘小勇 董文忠 闫维谦 冯 萍

(二重(德阳)重型装备有限公司,四川618013)

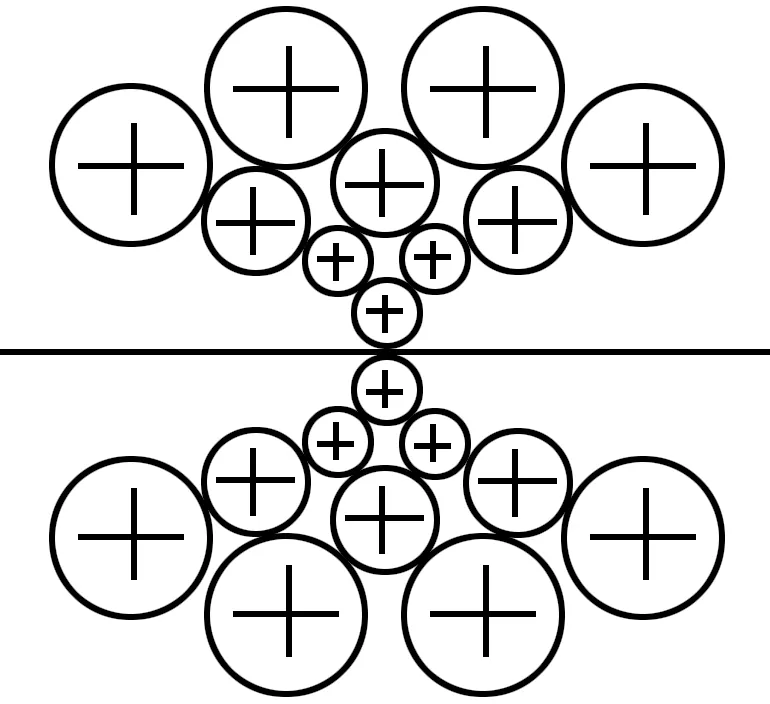

森吉米尔精密薄带轧机是目前最适合冷轧不锈钢、硅钢、高强度金属、合金薄带和极薄带的轧机。森吉米尔薄带轧机塔形辊系使轧制压力呈扇形传递给外层支撑辊,塔层辊子层数越多,外层的支撑辊数量越多,支撑辊承受的轧制压力就会越小,轧辊的挠曲变形量就越小。而且在垂直平面和水平面内,塔形辊系结构能够很好地保证小直径工作辊具有较大的刚度和稳定性,从而保证轧制的稳定性,减小轧辊挠曲变形量。特别是在轧制不锈钢、硅钢、高强度金属及合金薄带时,此特点更为重要。森吉米尔薄带轧机中机架为整体式铸钢件,此种形式的轧机刚性高,并配备较完善的辊型调节系统和厚度控制系统,能够轧制出厚度精度和平直度很高的薄带材。

1 森吉米尔薄带轧机结构

森吉米尔型20辊950轧机项目中关键零部件是主机中的机架装配,其中机架的加工难度非常大。辊系示意图如图1所示。

森吉米尔薄带轧机主要包括:机架、辊子、辊型调节系统、厚度控制系统及辊径补偿机构、液压压下调整机构等。在这些机构中,机架结构最复杂、加工精度要求较高,因此我们对森吉米尔薄带轧机机架的加工制造进行研制,解决了森吉米尔薄带轧机国产化的难题。

图1 辊系示意图Figure 1 Schematic diagram of roll system

2 机架的研制

2.1 机架概述

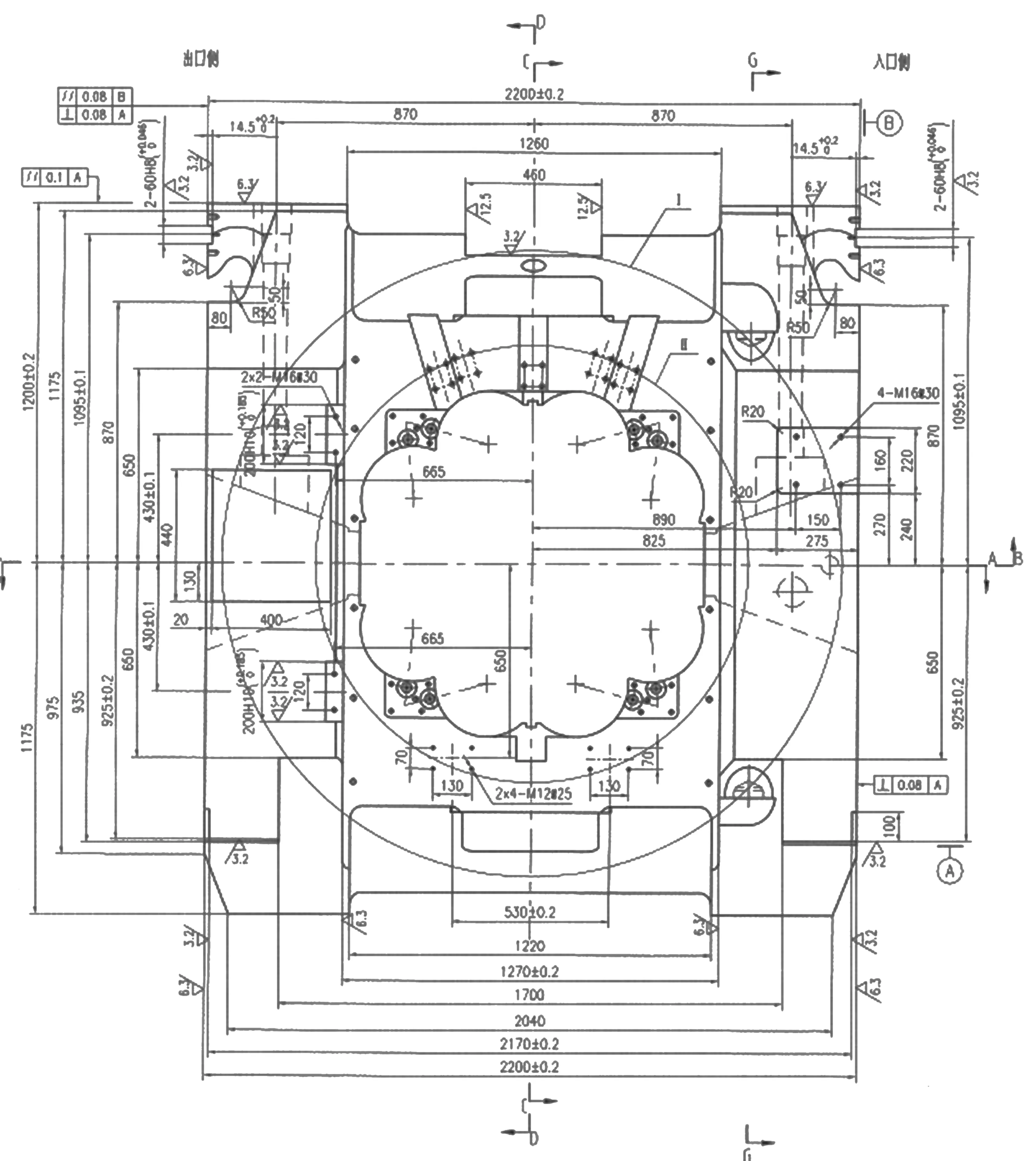

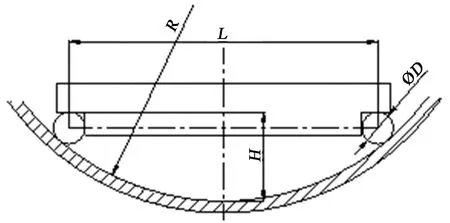

森吉米尔机架为整体式铸钢件,外形尺寸为2375 mm×2200 mm×1860 mm,零件重量为36.47 t。此种形式的轧机机架刚性高,其中间有8个分布均匀的半圆弧孔,各半圆弧孔间的空间形位公差要求在0.025 mm以内。各面间的形位公差要求在0.05 mm以内。机架结构图如图2所示。

2.2 机架主要技术要求

(1)机架为铸钢件,材质为ZG20SiMn。

(2)热处理硬度为150~190HBW。

(3)8个半圆弧孔R177.8 mm,中心线均平行于基准,其平行度≤0.02 mm,圆柱度≤0.01 mm,粗糙度Ra0.8 μm。

(4)加工后,要求8个半圆弧孔前后两个相对孔之间的距离差值(绝对值)≤0.01 mm,相邻圆弧距离差值(绝对值)≤0.02 mm;圆柱度误差不能超过0.01 mm。

图2 机架的结构图Figure 2 Structure drawing of the mill housing

(5)按JB/T5000.14—2007《重型机械通用技术条件 第14部分 铸钢件无损探伤》标准执行无损检测,按2级验收。

2.3 机架加工难点

通过对森吉米尔型轧机设备整体的了解及对机架结构、技术要求的分析,机架的加工精度要求非常高,加工难点在于如何保证各半圆孔的形状和位置公差以及如何检测空间8个半圆弧孔间是否达到了图纸要求。

2.4 机架加工方案流程

铸钢件(毛坯)→粗加工→精整→无损检测→调质处理→机械性能测试→无损检测(按技术要求执行)→半精加工→无损检测(UT、MT)→精加工→无损检测(MT)→研磨→检测。

2.5 重点工序分析及检测

2.5.1 精加工工序

2.5.1.1 加工设备

为了保证8个半圆弧孔的直线度和圆柱度的要求,需要选择精度比较高的加工设备,由于8个半圆弧孔是断续切削,半圆弧孔的长度为1575 mm,若采用镗杆移动加工,随着镗杆伸出长度的增加,镗杆搭头现象比较严重,不易保证尺寸公差和形位公差,故在加工中采用工作台前后移动,刀具伸出长度固定不变的加工方式加工。这就要求设备工作台的运动精度必须高,在实际加工中选用数控200镗床加工,设备工作台的移动精度和主轴左右移动、上下移动的重复定位精度为1000 mm范围内不能超过0.015 mm。

2.5.1.2 加工方法

在半精加工时,将基准平面单边留量2 mm,以基准面为基准,半精镗8个半圆孔均单边留量2 mm,前端凹槽面单边留量2 mm,保证图纸要求的各形位公差,然后将辅助工装前板与该件互研结合面,用螺栓把合,0.02 mm塞尺不入,将工装基准板、对刀板与该件互研结合面,用螺栓把合,同样0.02 mm塞尺不入。在合适位置钻铰∅14H7销孔,并打入销子。按工件中心找正,走坐标,在工装基准板上加工基准孔作为后序加工的基准点,在工装对刀板上试切,目的是调整镗刀半径。按已加工面走坐标,在辅助工装前板上,按中部内腔各圆弧面及平面尺寸铣、镗各圆弧面。加工时,以对刀板对刀,均以加工基准孔定位。机床交检,检测辅助工装前板上各圆弧尺寸,合格后,走坐标,精镗图2主视图中部内腔各圆弧面,各圆弧尺寸均单边留量0.8 mm~1 mm,粗糙度在Ra3.2 μm~Ra6.3 μm之间。然后精加工各基面和其他加工面至图纸要求,再半精加工中部8个圆弧面内腔单边留量0.20 mm~0.25 mm,临床检查各圆弧面母线的直线度,允差≤0.01 mm,各圆弧母线的平行度允差≤0.02 mm,测量各对角圆弧间尺寸,根据检测情况进行修正,最终精加工至R177.8(0-0.01),粗糙度在Ra3.2 μm~Ra6.3 μm之间。

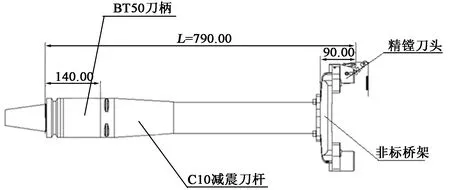

2.5.1.3 加工刀具

由于加工圆弧长度较长,且是断续切削,在刀具的选择上选用抗冲击性、耐磨性好的刀具,采用防震镗杆(见图3)和微调精加工镗刀精加工8个半圆弧孔。

图3 防震镗刀杆示意图Figure 3 Schematic diagram of anti-vibration boring tool bar

2.5.2 圆弧测量工装

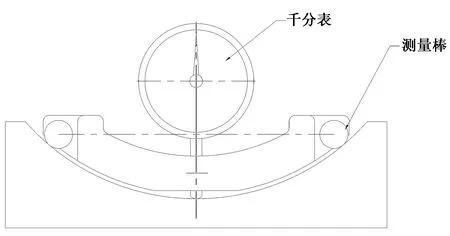

此机架的8个半圆孔半径尺寸精度及形位公差要求高,并且这8个孔是不超过180°的圆弧面,用常规的测量器具无法直接进行测量圆弧孔的半径尺寸,为此,我们专门设计制造了专用圆弧测量工装。

设计原理是根据两已知直径的圆球与圆球上表面到圆弧底的距离关系,推导出圆弧半径。如图4所示,已知圆球的直径D,两圆球中心的距离L,圆球上表面到圆弧底面的距离H;根据勾股定理计算,推导出圆弧的半径R为:

R=(4HD-L2-4H2)/8(D-H)

由于要求工装检具重量轻、易于加工、读数准确、测量便捷准确的特点,因此,该工装除了有测量装置外,还应配校对检测环,检测环的内孔按R177.8 mm加工。使用前,应先用校对检测环对测量装置进行千分表的校正,然后才能进行测量。

图4 圆弧设计原理Figure 4 Arc design principle

如图5所示,用两圆柱测量棒与测量圆弧面线接触,依靠圆柱的长度来自动找正定位,可有效避免定位不准确产生的误差。圆柱连线的中间位置钻铰小孔,用于装千分表的杆头。根据上述原理,可以确定圆柱直径及圆柱的中心距,圆柱上表面到圆弧底面的距离需要测量确定,就可计算出需要测量的圆弧半径R。通过测量工装上千分表的读数变化,来比较检测出的检测环半径与检测工件的半径差值。

图5 用测量装置进行测量Figure 5 Measuring with a measuring device

使用时按图5将测量工装放入校对检测环内,仔细校对千分表,将千分表压0.3 mm左右,用紧定螺钉将千分表的杆头压紧固定,将指针的读数调为“0”,多次测量使千分表稳定在0.001 mm以内,将测量工装放入工件圆弧面上,进行测量,千分表的读数就是加工圆弧与校对检测环的弓高差值。我们将圆弧半径公式作成计算软件,输入千分表的读数,可输出半径值。由于千分表的读数变化0.001 mm,测量出的圆弧半径值变化0.003 mm,因此,本测量装置的精度可达0.003 mm。

2.5.3 研磨

由于半圆弧加工的断续切削,孔比较深,故实际镗床加工孔的粗糙度只能达到Ra3.2 μm~Ra6.3 μm之间,因此为达到图纸要求的Ra0.8 μm的粗糙度要求,采用将半圆弧孔尺寸精加工至R177.8(0-0.01),然后用研磨棒研磨半圆弧孔的方法提高粗糙度。设计制作了三根研磨棒,一根短研磨棒和两根长研磨棒,短研磨棒用于研磨局部高点,一根长研磨棒用于研总长接触率和粗研粗糙度,另外一根精研粗糙度。在研磨过程中采用边旋转边前后直线移动的方式研磨。

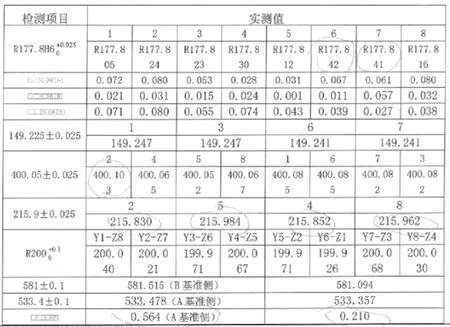

表1三坐标检测结果

Table1Threecoordinatedetectionresults

2.5.4 最终检测

采用三坐标测量仪进行终检。将被测物体置于三坐标测量空间,获得被测物体上各测点的坐标位置,根据这些点的空间值,经计算求出被测物体的几何尺寸、形状和位置,因此采用三坐标测量仪进行最终检测。采用三坐标检测仪检测各梅花孔间的空间位置误差和几何尺寸。

三坐标测量仪的检测结果见表1。

通过最终的检测结果可以看出,其中有两个半圆弧尺寸分别超差0.017 mm和0.016 mm,一个方向上的位置误差超差0.02 mm~0.05 mm,分析原因得出,是刀具磨损和研磨的方式造成的误差,因此我们在这两方面还需要加以改进。通过最后的装配结果现实,该机架能够达到使用要求。

3 结论

这次森吉米尔型20辊950轧机机架的成功研制,为公司承揽此类产品的生产制造奠定了良好的技术基础,开辟了我公司在森吉米尔型20辊轧机产品的制造领域。今年我公司又承揽了森吉米尔型20辊850轧机设备的制造和安装项目。由于目前我公司生产制造此类设备批量小,以后若有此类型产品批量生产制造的情况时,可以考虑设计专用机床设备来加工机架中的8个半圆弧孔[2],以提高生产效率和加工精度。总之,此次机架的研制成功,给我们加工此类产品积累了经验。