齿轮钢冶炼过程纯净度分析

李玉德,张相春,赵同涛,徐向阳,马勇

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

齿轮钢主要应用于汽车、工程机械等机械制造业的传动部件。高质量的齿轮钢不但要有良好的强韧性、耐磨性,能很好地承受冲击、弯曲和接触应力,而且还要求变形小、精度高和噪声低[1]。氧化物夹杂是影响齿轮钢质量的重要缺陷。氧含量对齿轮钢的疲劳寿命影响很大,普遍认为,当氧含量从0.002 5%降到0.001 1%时,其疲劳寿命可提高4倍。另外,齿轮钢中的非金属夹杂物在加工过程中产生的应力集中导致微孔的形成、长大和聚集,最后会导致穿晶断裂[2-3]。鞍钢生产的齿轮钢氧含量约为0.001 8%,氮含量为0.003 8%,大颗粒夹杂较少,但小颗粒夹杂数量较多,需要改善齿轮钢生产工艺。因此,取样分析了齿轮钢冶炼过程中夹杂物和氧、氮含量,确定各工位氧、氮含量的变化、夹杂物的来源和成分变化,以便改进工艺,生产出高质量的齿轮钢。

1 试验对象及方法

1.1 试验对象

齿轮钢冶炼工艺路线为:铁水预处理→转炉炼钢→LF炉处理→RH炉精炼→方坯连铸。齿轮钢的标准化学成分要求如表1所示。

1.2 试验方法

1.2.1 取样

采用图1所示的专用取样工具,分两次从不同工位的钢水内取样。转炉出钢采用出钢前加软质挡渣,出钢后期采用挡渣标挡渣出钢。出钢结束后到氩站进行喂线处理,然后净吹氩3 min后取样。钢水进电炉先取样后造渣,吹氩搅拌第一次升温后取电炉第二个样,第二次升温后取电炉第三个样,喂线后取电炉第四个样。进真空取真空进站样和真空搬出样,连铸上机浇注50 t后取中包样。取样工位和时机如表2所示。

1.2.2 试样制备和试验方法

钢样经磨样机研磨后,送化验室化验成分,然后经线切割制样,一部分进行N、O成分分析,另一部分抛光后在金相显微镜下查找典型夹杂。在图像分析仪放大200倍的情况下,选择连续的16个视场,用图像分析软件统计夹杂物数量分布、夹杂物面积、大小等数据。然后在扫描电子显微镜下对夹杂物进行定性研究,确定夹杂物的成分。

图1 钢水取样工具

表2 现场取样工位和时机

2 试验结果及分析

2.1 氧、氮含量结果及分析

2.1.1 氧含量

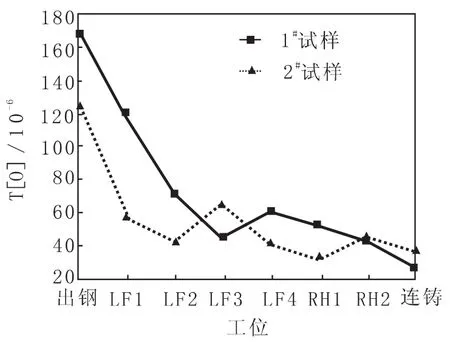

各工位钢水T[O]含量的变化情况见图2。

图2 钢水T[O]含量的变化情况

分析图2认为:

(1)转炉终点氧值是钢水中氧含量的来源,是影响精炼过程脱氧制度及最终氧含量的重要参数。出钢过程加脱氧合金铝钙铁去除钢水中的溶解氧及降低渣中FeO的含量,同时形成有利于吸收夹杂物及脱硫的顶渣。控制好出钢碳含量,避免钢液过氧化的同时,建立出钢氧与加铝钙铁量的关系,保证出钢过程脱氧良好,减轻精炼负担。由图2看出,随着冶炼的进行,氧含量逐渐降低。

(2)钢渣中的氧化铁含量影响钢液的氧含量,氧化铁含量越低,越有利于扩散脱氧。进入精炼后氧含量明显降低。在LF精炼前期,氧含量降低较快,随着精炼的进行,氧含量降低较慢。1#、2#试样的钢水由出钢经过LF炉、RH炉到连铸后,总氧含量分别降低了0.014 4%、0.008 8%。

(3)精炼过程中氧含量波动,说明有吸氧情况的发生。

2.1.2 氮含量

各工位钢水氮含量的变化情况如图3所示。

图3 钢水氮含量的变化情况

分析图3认为:

(1)精炼过程中,N含量波动很大,但总体呈上升趋势。

(2)LF处理前,钢水中N含量较低,约为0.003%,但LF处理后,钢水有明显的增氮现象。

2.2 夹杂物定量结果及分析

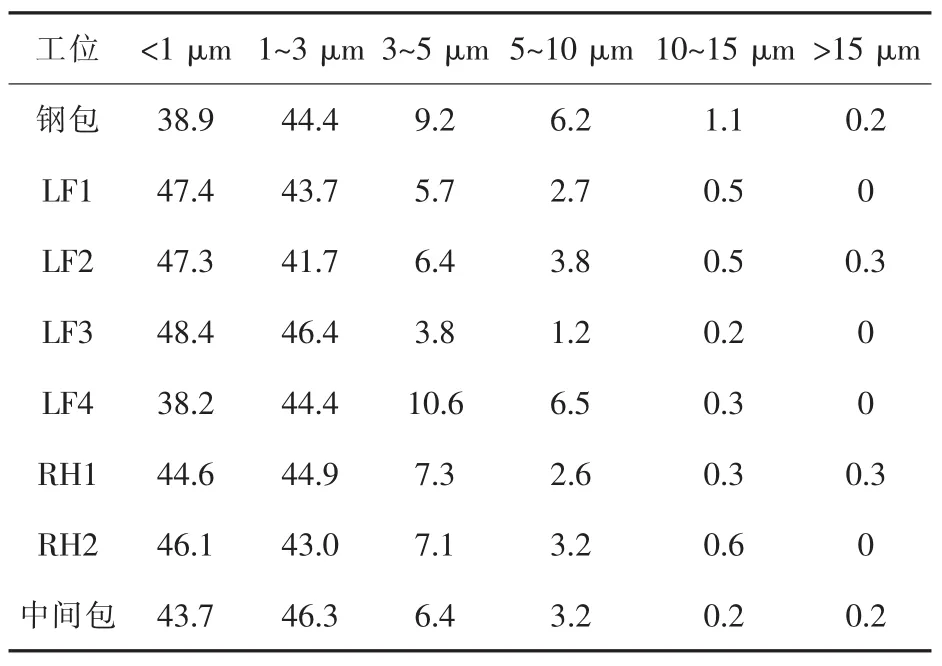

采用图像分析仪将各工位钢样放大200倍后分析,夹杂物数量和尺寸分布结果如表3、4所示。由表3、4看出,随着精炼的进行,夹杂物数量逐渐减少,各工位夹杂物尺寸变化很小,但小颗粒夹杂所占比例逐渐上升,大颗粒夹杂比例有所下降;中间包的夹杂物数量有所增加,直径在1~3 μm的夹杂物显著增加。

表3 各工位夹杂物数量分布测试结果 个/mm2

表4 各工位夹杂物尺寸分布测试结果 %

2.3 夹杂物形貌、成分结果及分析

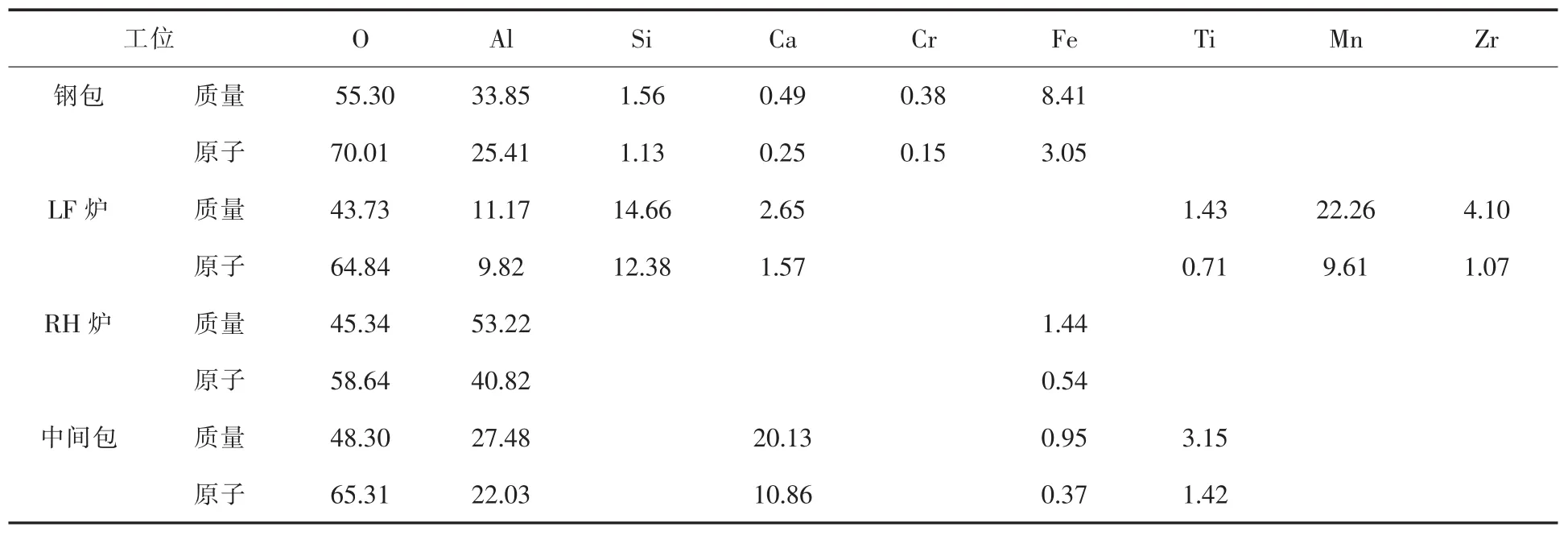

钢水由钢包经过LF炉、RH炉精炼到连铸过程中,夹杂物的性质和形状发生了一定的变化。钢包、LF炉、RH炉以及连铸中间包的夹杂物形貌见图4,成分见表5。

图4 钢包、LF炉、RH炉以及连铸中间包的夹杂物形貌

表5 钢包、LF炉、RH炉以及连铸中间包的夹杂物成分 %

由图4、表5看出,钢包中的夹杂物基本上以Al2O3和SiO2为主,钢包样品存在一些大尺寸球状夹杂物,小尺寸的尖角状夹杂物较多。

经过LF的精炼及Ca处理,夹杂物的形貌和成分都发生了很大的变化。样品存在一些大尺寸夹杂物,小尺寸的球状夹杂物较多,个别存在尖角状夹杂物;很少看见单一的Al2O3夹杂。由表5中可以看出,钢中出现了硅铝酸钙复合夹杂。

经过RH处理的钢水中出现Al2O3夹杂物,其尺寸通常较小。连铸过程中的夹杂物基本上以铝酸钙夹杂为主,夹杂物大部分呈球状且尺寸较小,尺寸都在10 μm以下。

综上所述,钢水由钢包经过LF炉、RH炉精炼到连铸过程中,夹杂物由最初的SiO2、Al2O3夹杂逐渐转变为球状的铝酸钙夹杂;从形状看,夹杂物由不规则形状逐渐转化为球状夹杂物;从数量看,夹杂物由大颗粒夹杂转变为数量更多的小颗粒夹杂。整个工序大颗粒夹杂物出现的几率很少,最后在连铸过程中钢水没有大颗粒夹杂物的出现,但在连铸工序上,夹杂物有上升的趋势,连铸应加强保护浇铸措施。

因此,应重点改进LF精炼工艺,优化LF脱氧工艺、造渣工艺、吹氩搅拌工艺,以提高精炼过程钢水的纯净度。

3 结论

通过对齿轮钢冶炼过程中的LF精炼、RH精炼和连铸过程取样,分析钢水氧、氮含量,在实验室应用金相显微镜和扫描电子显微镜对所取的钢样进行夹杂物分析,结果认为:

(1)降低转炉出钢氧值,加强转炉出钢过程中的脱氧强度,有利于从源头上降低钢水中氧含量,减少夹杂物的数量。精炼过程氧含量仍偏高,需要进一步优化工艺,降低氧含量,促进夹杂物上浮,同时做好保护浇铸,避免钢水二次氧化;

(2)随着精炼的进行,各工序钢水中的氮含量波动较大,而且在LF精炼过程中存在一定的增氮现象,需加强对钢水的保护措施;

(3)钢水由钢包经过LF炉、RH炉精炼到连铸过程中,夹杂物的数量、性质和形状发生了一定的变化,说明精炼过程对夹杂物的处理有良好的效果,但需加强中间包的保护浇铸,防止钢水因吸气而被氧化。