Al2O3、MgO和二元碱度对高炉渣稳定性影响研究

姜喆 ,车玉满 ,郭天永 ,孙鹏 ,姚硕 ,赵立军

(1.鞍钢集团钢铁研究院,辽宁 鞍山 114009;2.鞍钢股份有限公司鲅鱼圈钢铁分公司,辽宁 营口115007)

高炉炉渣稳定性是评价炉渣冶金性能的重要指标[1],包括温度稳定性和成分稳定性,即炉温波动和成分波动时炉渣保持自身流动性不变或微变的能力。若炉渣成分变化±2%、炉温变化±25 ℃,黏度变化在 1 Pa·s以内[2],则炉渣稳定性良好。高炉冶炼过程对炉渣稳定性要求很高。鞍钢股份有限公司鲅鱼圈钢铁分公司(以下简称鞍钢鲅鱼圈)4038 m3高炉冶炼使用高铝矿后,高炉抗炉况波动和变料能力显著变差,炉缸容易冻结。针对此问题,研究了Al2O3、MgO和二元碱度对鞍钢鲅鱼圈高炉渣温度稳定性和成分稳定性的影响,为高炉冶炼高铝矿提供技术支持。

1 实验设备及方案

1.1 实验设备

实验选用由计算机、数据处理系统、仪表柜、熔体测定仪等组成的RTW-10型熔体物性综合测定仪。高温炉为Ф55 mm二硅化钼电阻炉,高温区恒温带大于60 mm,用计算机进行程序控温;石墨坩埚的尺寸为Φ40 mm×70 mm,测温范围为0~1 600℃;温度变送器精度为±0.05%,控温方式为A/D板输入、输出;熔体测定仪精度为0.000 1 Pa·s。所测样品放置在坩埚内,保证样品在坩埚内的高度为40 mm,所测炉渣质量视炉渣密度而定,一般在140 g左右,确保熔化炉渣在恒温区内。

1.2 实验方案

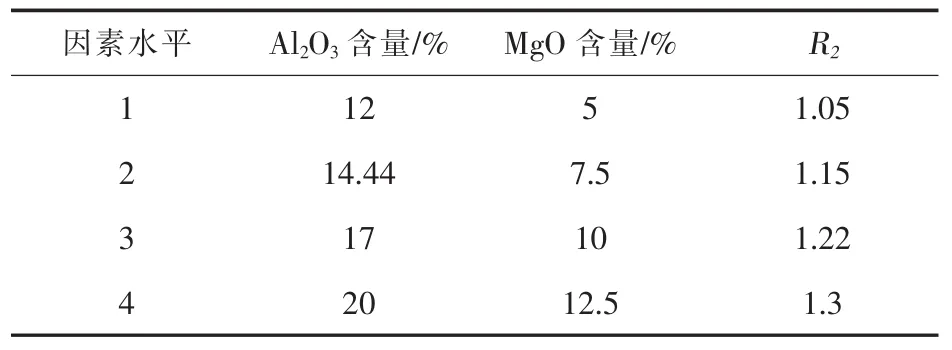

随机抽取鞍钢鲅鱼圈现场高炉渣作为主要原料,其主要化学组成成分及质量分数为:CaO 40.7%、SiO235.27%、A12O314.14%、MgO 7.5%。 以Al2O3、MgO 和二元碱度(R2=CaO/SiO2)为因素,应用L16(43)正交实验表优化试验设计,正交因素水平如表1所示。测定炉渣黏度和熔化温度,并使用Factsage软件计算相图,对炉温波动和成分波动时炉渣的稳定性进行研究。

表1 正交试验因素水平表

2 实验结果与讨论

2.1 炉渣温度稳定性研究

定义炉渣温度稳定性指数如下:

式 中:1/Δη为炉 渣温 度稳定性指 数,Pa-1·s-1;η1450℃、η1500℃分别为 1 450 ℃、1 500 ℃的炉渣黏度,Pa·s。炉渣温度稳定性指数越大,则炉渣温度稳定性越好。根据实验方案取料制样后,应用熔渣物性测定仪对炉渣黏度和熔化性温度进行测试。不同炉渣试样的黏度和熔化性温度测试结果如表2所示。

表2 不同炉渣试样的黏度和熔化性温度测试结果

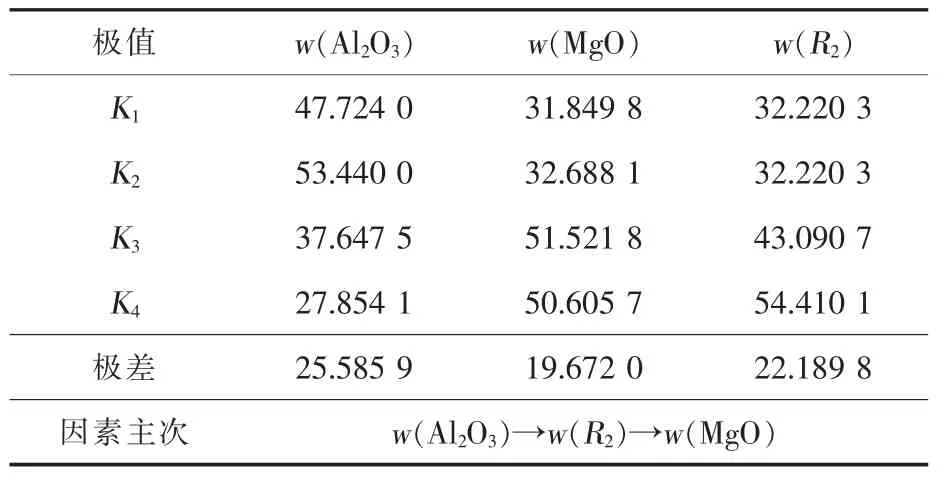

根据表1各因素不同水平下的炉渣温度稳定性指数,得到不同因素对炉渣温度稳定性影响的重要程度,即极差值,极差值越大,则因素对判据的影响越大[3-4]。炉渣温度稳定性极差分析见表 3。

表3 炉渣温度稳定性极差分析表

结合表1和表3可以看出,随Al2O3含量增加,炉渣温度稳定性指数减小,炉渣温度稳定性变差;随MgO含量和R2的增加,炉渣温度稳定性指数增大,炉渣温度稳定性变好,即炉渣黏度随温度波动变小,炉渣抗温度波动能力变强。比较表3中各因素的极差值大小得出,Al2O3含量对炉渣温度稳定性的影响最为显著,其次是R2,而MgO含量对炉渣温度稳定性的影响最小。

2.2 炉渣成分稳定性研究

利用Factsage软件绘制CaO-SiO2-MgO-Al2O3伪三元相图,即炉渣中MgO含量固定为10%时,其他三个组分逐渐变化的四元相图,见图1。图中不同颜色的线为不同温度的等温线,每两条等温线的温差为20℃。同一等温线上的各点成分不同,熔点相同,熔点即为所在等温线的温度。

图1 SiO2-CaO-MgO-Al2O3四元相图(MgO含量固定为10%)

由图1可以看出:相比于Al2O3含量波动,R2波动对炉渣熔点的影响更为明显,当炉渣R2超过1.0后,随碱度增加,炉渣熔点升高。当R2从1.0增加到 1.3、Al2O3含量为 15%时,炉渣熔点从1 300℃增加到了1 450℃,说明炉渣R2波动对炉渣成分稳定性影响明显,即液态炉渣黏度抗碱度波动的能力弱,在高炉实际生产过程中,应严格控制R2的波动。相比于R2,Al2O3含量增加可以提高炉渣熔点,但趋势缓慢。在高炉造渣成分范围内,当Al2O3含量超过15%时,等温线与R2线的夹角变大,炉渣熔点随Al2O3含量的增加而升高的趋势加快,即炉渣成分稳定性变差;当Al2O3含量超过20%时,等温线与碱度夹角趋近于90°,炉渣熔点随Al2O3含量的增加而升高的趋势进一步加快,炉渣成分稳定性变得更差。因此,高炉冶炼时应控制Al2O3含量在15%以下;当冶炼特殊矿种时,将Al2O3含量控制在20%以下。

利用Factsage软件绘制得到温度为1 450℃时MgO质量分数分别为5.5%、7.5%、10%、12%的CaOAl2O3-SiO2-MgO四元渣系液相面区域图,见图2。

图2 CaO-Al2O3-SiO2-MgO四元渣系液相面区域图(不同MgO质量分数)

由图2可以看出,相比于MgO含量波动,R2波动对炉渣熔点的影响更为明显,当R2从1.1变化到1.3时,炉渣熔点迅速升高,炉渣易凝固。随着MgO含量增加,炉渣的液相面积先增加后减小,在MgO含量为7.5%时,相图具有最大液相面积。但在高炉造渣区域范围内,即R2在1.1~1.3、Al2O3含量在10%~20%范围内,MgO含量从5.5%变化到12%对液相面积影响不大,说明MgO含量不影响炉渣成分稳定性,即MgO含量不影响炉渣抗成分波动的能力。

3 结论

(1)实验条件下,炉渣温度稳定性随MgO含量和R2的增加而变好,随Al2O3含量的增加而变差;而Al2O3含量对炉渣温度稳定性的影响最为显著,其次是R2,MgO含量对炉渣温度稳定性的影响最小。

(2)Factsage软件计算结果表明:相比于MgO和Al2O3含量波动,R2波动对炉渣成分稳定性的影响最为明显,在高炉冶炼过程中,应严格控制R2的波动。

(3)当Al2O3含量超过15%时,炉渣成分稳定性变差;当Al2O3含量超过20%时,炉渣成分稳定性变得更差。因此,高炉冶炼应控制Al2O3含量在15%以下,当冶炼特殊矿种时,将Al2O3含量控制在20%以下。

(4)在高炉造渣区域范围内,MgO含量不影响炉渣成分稳定性。