井下压裂暂堵工具用可溶金属材料研究进展

,,,,,,

(1.中石化西北油田分公司 工程技术研究院,乌鲁木齐 830011;2.北京中科金腾科技有限公司,北京 102607;3.西南石油大学 材料科学与工程学院,成都610500)

中国非常规油气资源极为丰富。据国土资源部估算,我国可采页岩气资源量、煤层气资源总量居世界第2,分别是25.08×1012m3和36.81×1012m3;油砂油的可采资源量22.58×108t,居世界第5[1]。非常规油气资源地下渗透率通常小于0.1Md[2],开采难度极大。压裂增产技术是煤层气、页岩油/气、致密气工业化开采的重要技术手段之一。传统的压裂球、桥塞分别采用钢材、纤维增强复合材料制备[3-4],存在钻铣困难、耗时长、钻磨后的粉末、碎屑返排困难等缺点。2012年,美国Baker Hughes 公司利用先进纳米技术开发制造了压裂施工后可自行溶解的第1代IN-Tallic 降解压裂球[5],极大地提高了非常规油气井压裂施工效率和技术经济指标。随后,Baker Hughes、Halliburton、Schlumberger等油田技术公司大力研发井下暂堵工具用可溶材料,开发了不同掺杂的铝基、胞状结构镁基可溶金属材料[6-7],研究了可溶金属材料微观结构对其力学性能及溶解行为的影响[8-9],介质浓度[10]、温度[10-11]对可溶金属材料溶解行为的影响;探讨了可溶金属材料的溶解机理[7,12]。从2015年开始,我国中石油川庆钻探工程有限公司[13]、新疆油田工程技术研究院、中石化石油机械股份有限公司[14]、中国石油勘探开发研究院、低渗透油气勘探开发国家工程实验室[15]、长庆油田分公司及长庆油田油气工艺研究院[14]、中国石油西南油气田公司工程技术研究院[16]、中国石油化工集团东北油气分公司石油工程技术研究院[17]、沈阳航空航天大学[18]也开始了暂堵工具用可溶金属材料的开发及应用研究。到目前为止,用可溶金属材料制备的压裂球、桥塞等暂堵工具能满足在承压差70MPa条件下密封24h的要求,在不大于120℃的清水、KCl质量分数不大于10%的中性盐溶液、胍胶介质及返排液中的溶解速度可控,能满足现场施工要求。

1 井下暂堵工具用可溶金属材料材料的性能要求

1) 密度低。压裂球在施工时需通过钻井液泵送,因此,要求压裂球的密度为1.73 ~2.70 g/cm3[12],略小于钻井液的密度。满足该密度要求的金属主要有铍、镁、铝3种。常用的井下暂堵工具用可溶金属材料主要为镁基合金、铝基合金。

2) 强度较高。压裂施工时,液压通常可达到69~207 MPa,因此用于制备暂堵工具的可溶金属材料通常要求其强度极限不小于450 MPa[12]。工业纯镁、纯铝的抗拉强度均不大于200 MPa,较低,不能满足井下暂堵工具的力学性能要求。但在镁基体、铝基体中加入适当种类和数量的合金元素制备得到的镁合金、铝合金强度分别可达400 MPa[19]、510 MPa[20]以上。

3) 溶解速度可控。在临界服役时间前,溶解速度极慢,或几乎不溶解,且不允许有明显的局部腐蚀。在临界服役时间后,溶解速度尽可能快[21]。暂堵工具在井下介质中的溶解机理主要是电化学反应。在材料设计时,通过在标准电极电位较低的镁基(-2.363 V)、铝基(-1.663 V)合金中加入电极电位较高的Zn(-0.7628 V)、Fe(-0.4402 V)、Ni(-0.23 V)、Sn(-0.1364 V)、Cu(+0.3402 V)、Ag(+0.7996 V)、Ti(-1.63 V)、Au(+1.692 V)、石墨(+0.1316 V)元素,可增大电化学反应的驱动力,以加快镁基、铝基合金溶解反应的进行[7]。对于铝基合金,可加入汞、稼、铟,破坏其表面的钝化膜[7],可加快铝基合金的溶解。

2 井下暂堵工具用可溶金属材料结构特点及制备工艺

井下暂堵工具用可溶金属材料主要有“胞状”及“固溶掺杂”两种微观结构,如图1所示。

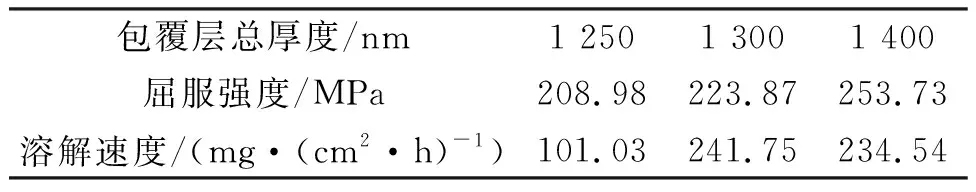

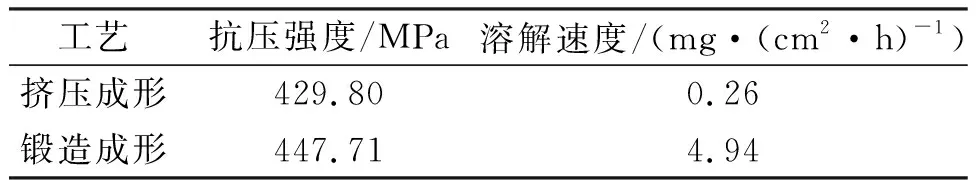

图1a所示[5]为Baker Hughes 公司2012年生产的镁基合金压裂球的微观结构。该压裂球具有独特的"胞状"微观结构,每一个微胞均由基体粉末及其表面包覆的纳米尺度的电极电位较高的覆盖层组成。该材料的制备工艺包括:①在惰性气体保护下喷雾成形,制备镁合金粉末;②在镁合金粉末表面利用化学气相沉积法制备纳米包覆层;③采用粉末冶金的方法将这些具有包覆层的粉末烧结成坯料;④利用锻造成形或挤压成形的方法对烧结坯料进一步加工成形[8]。研究表明[8],通过调整纳米包覆层厚度,可同时调整该可溶金属的强度及溶解速度。如表1所示[8],随纳米包覆层厚度增加,该可溶金属屈服强度不断增加,溶解速度则呈现先增加再下降的趋势,当包覆层厚度为1 300 nm时,溶解速度最大。材料的成形工艺也会影响其溶解速度。如表2所示[8],锻造成形的可溶金属的溶解速度为挤压成形的19倍。

表1 包覆层厚度对可溶金属强度及溶解速度的影响[8]

表2 成形工艺对可溶金属抗压强度及溶解速度的影响[8]

图1b为Halliburton公司[6]于2016年研发的可溶材料的"固溶掺杂"微观结构,其特点是掺杂的元素在基体合金的晶界形成多个活性阴极区,从而加速基体金属的溶解[7]。研究表明,当掺杂元素含量较高时,可溶金属材料的溶解速度可达到低掺杂合金的25倍以上[7,22]。“固溶掺杂”可溶合金采用传统铸造工艺制备,解决了原Baker Hughes公司粉末冶金法难以制备大尺寸、大体积材料的困难,可用于制备可溶桥塞。

3 服役环境对可溶金属材料溶解性能的影响

3.1 Cl-浓度对可溶金属溶解速度的影响

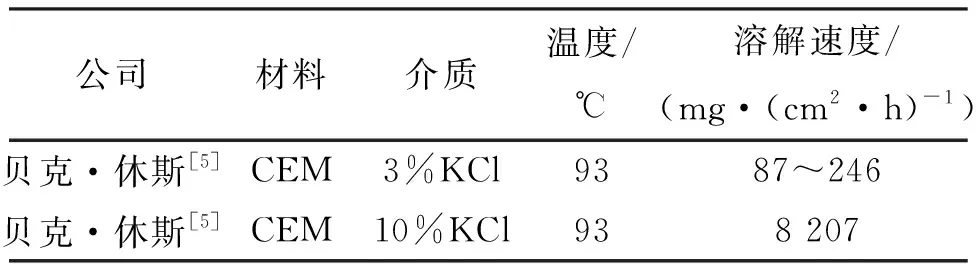

表3为Baker Hughes公司可溶球在不同质量分数的KCl溶液中的溶解速度[5]。从表3可见, “控制电解材料”(CEM)在10%KCl溶液中(93 ℃)溶解速度高达8 207 mg/(cm2·h),为其在3%KCl溶液中溶解速度的33~94倍。我国某些油田地层水中Cl-质量浓度可高达2.1×105mg/L(不考虑高浓度盐溶液的密度增大因素,可近似质量分数为21%),如采用CEM制作压裂球或可溶桥塞,将会因溶解速度过大而不满足施工要求。

表3 贝克·休斯公司可溶球在不同质量分数的KCl溶液中的溶解速度

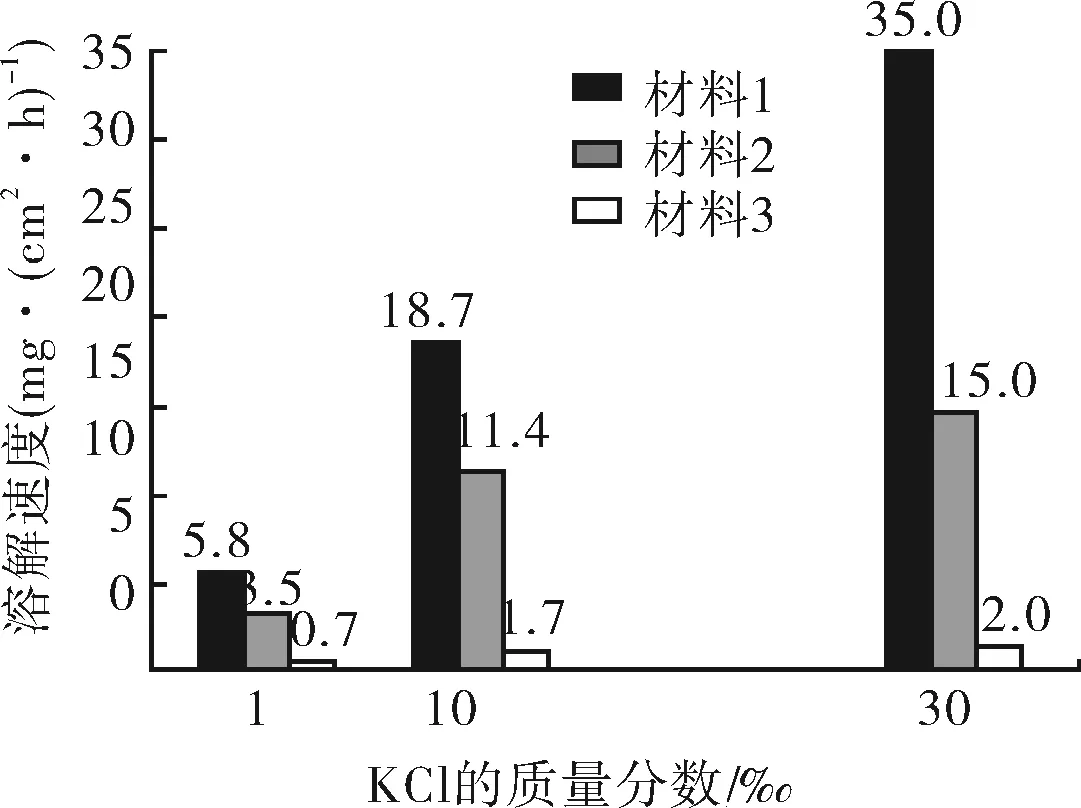

图2为维泰油气能源技术有限公司测试的可溶金属在不同Cl-浓度的溶液中的溶解速度[23]。材料1、材料2、材料3均为镁铝合金,但成分及微观组织略有不同。介质温度为65 ℃,KCl质量分数分别为1‰、1%、3%。从图2可见,3种材料在KCl溶液中的溶解速度均随介质中Cl-浓度的增加而增加;随Cl-浓度增加,3种材料溶解速度增加的幅度不同,其中材料1的溶解速度增加幅度最大,材料3的溶解速度增加幅度最小。

图2 KCl质量分数对可溶金属溶解速度的影响[23]

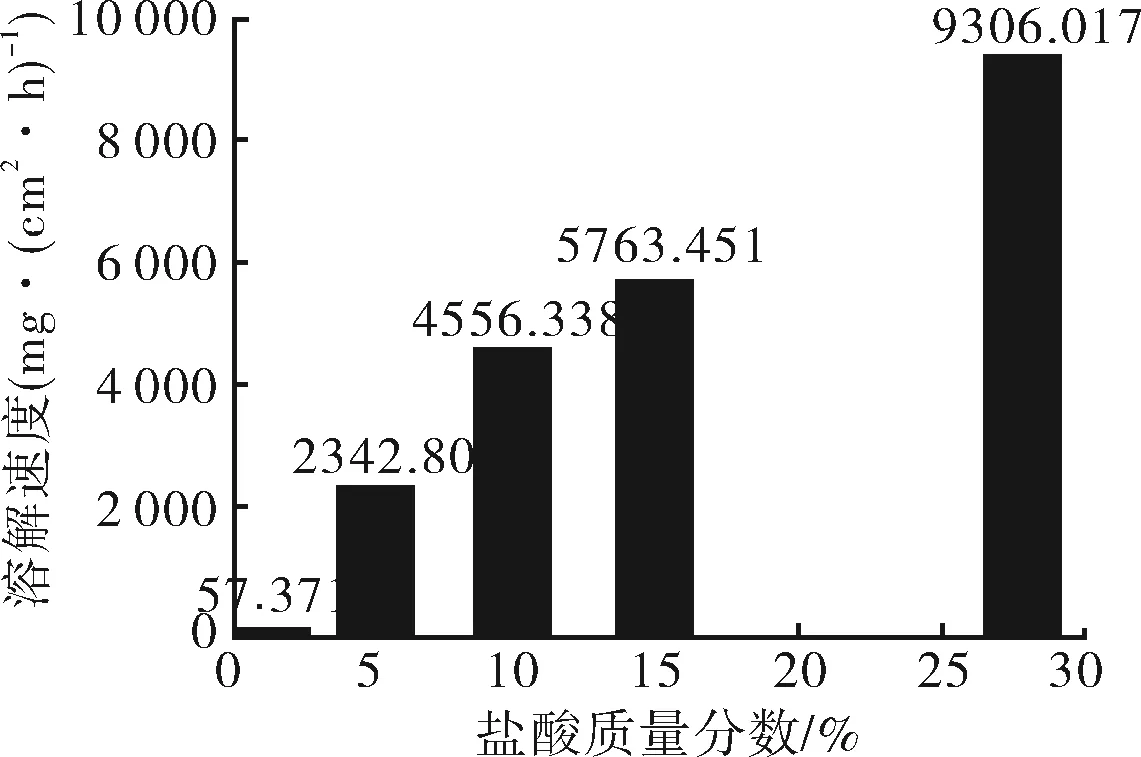

3.2 HCl浓度对可溶金属溶解速度的影响

图3为Baker Hughes公司测试的可溶金属在不同质量分数的盐酸溶液中(环境温度)的溶解速度[10]。由图3可见,可溶金属在盐酸溶液中的溶解速度随盐酸质量分数的增加迅速增加;可溶金属在质量分数为5%、28%的盐酸溶液中的溶解速度分别是其在1%的盐酸溶液中溶解速度的42倍,163倍。对碳酸盐岩进行酸化压裂施工时,盐酸质量分数通常为15%,如采用图3中的可溶金属材料制备井下暂堵工具,其溶解速度将达到5 763 mg/(cm2·h)以上,难以满足现场施工要求。因此,随着钻井技术的不断发展及可溶金属材料研发技术的不断提高,研发满足酸化压裂施工的井下暂堵工具用可溶金属材料势在必行。

图3 盐酸质量分数对可溶金属溶解速度的影响[10]

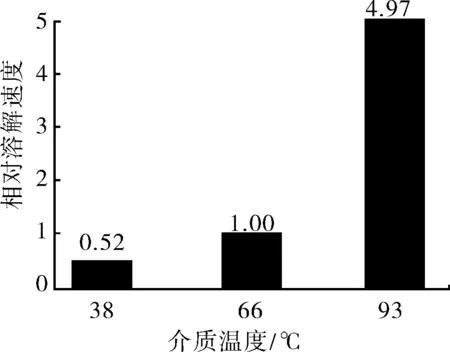

3.3 介质温度对可溶金属溶解速度的影响

图4为Halliburton公司给出的阴极掺杂可溶金属材料相对溶解速度与温度的关系[11]。将介质温度为66 ℃时材料的相对溶解速度定为1,则介质温度为38 ℃时材料的相对溶解速度为0.52,介质温度为93 ℃时,材料的相对溶解速度为4.97。可见,阴极掺杂可溶金属材料的溶解速度随温度升高而升高,但溶解速度与温度不呈线性关系。

图4 温度对可溶金属相对溶解速度的影响(材料为阴极掺杂可溶金属[11])

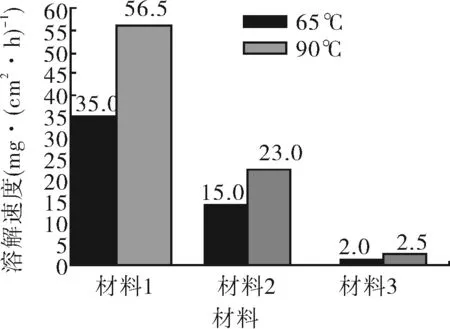

图5为3种材料在3%KCl溶液中的溶解速度[23]。3种材料在3%KCl溶液中的溶解速度均随温度的增加而增加;材料1溶解速度随温度增加的幅度最大,材料3溶解速度随温度增加的幅度最小。

图5 温度对可溶金属溶解速度的影响(介质为3%KCl溶液[23])

我国某些油气田的井下介质温度可高达150 ℃,Cl-质量浓度可高达2.0×105mg/L,酸化压裂时,介质中盐酸的质量分数可高达15%,现有可溶金属材料制备的暂堵工具由于溶解速度过快,难以保证在规定时间的承压要求。因此,针对我国某些油气田特有的高Cl-浓度、高浓度的盐酸介质及高温介质,研发溶解速度满足压裂施工要求的井下暂堵工具用可溶金属材料是当前我国可溶金属材料研发的重点及发展方向。

4 结语

1) 要求井下暂堵工具用可溶金属材料的密度低(1.73 ~ 2.70 g/cm3),强度极限高(450 MPa)及溶解速度可控。现有的井下暂堵工具用可溶金属材料主要包括镁基合金及铝基合金两大类,制备工艺主要包括粉末冶金及铸造法2种。

2) 现有井下暂堵工具用可溶金属材料的设计思路是通过化学气相沉积或其他方法,在基体相的表面形成一层高电极电位的包覆层,或通过掺杂方式在基体合金的晶界形成高电极电位的阴极掺杂相,通过调整两相电极电位差及两相的相对含量,控制合金的溶解速度。

3) 井下暂堵工具用可溶金属材料的溶解速度随介质中Cl-浓度、HCl浓度的增加,介质温度的增加而增加;井下暂堵工具用可溶金属材料在低温段的返排液中溶解速度较高,在高温段的返排液中溶解速度较低。

4) 针对高Cl-浓度、高浓度的盐酸介质及高温介质,研发溶解速度满足压裂施工要求的井下暂堵工具用可溶金属材料是当前可溶金属材料研发的重点及发展方向。