抽油泵泵筒与柱塞表面耐磨技术研究进展

, ,,

(1. 长春理工大学 机电工程学院,长春 130022;2.吉林大学 工程仿生教育部重点实验室,长春 130022)

目前,有杆抽油泵仍是国内外各大油田开采石油的主要工具,其市场份额约占80%[1-2]。作为有杆抽油泵总成的核心结构,泵筒和柱塞通过间隙(泵隙)配合,实现往复运动,将地下石油泵送到井上。该泵隙不仅为润滑介质提供空间,降低泵筒与柱塞表面的磨损和温度,同时在一定尺寸范围内,还能实现两者间的密封效果。泵筒与柱塞的使用寿命将影响抽油泵的工作效率和检修周期。根据中石化、胜利油田等采油公司的检泵作业数据分析,由于泵筒与柱塞磨损失效,影响抽油泵正常工作约占总问题的30%~70%[3-4]。环境恶劣、井身结构、自身因素、泵井匹配等,这些都将引起泵筒与柱塞表面发生摩擦。尤其当油田进入石油开采的中后期,伴随油井出砂严重、地下水及腐蚀介质等含量急剧增多,传统的泵筒与柱塞表面材料及结构不能很好地适应复杂工况。工作人员不能根据油井具体情况来选用合适的抽油泵类型。这些因素将导致泵筒内表面与柱塞外表面的磨损愈加严重,加速泵筒和柱塞的失效,最终影响油田产量及经济效益。

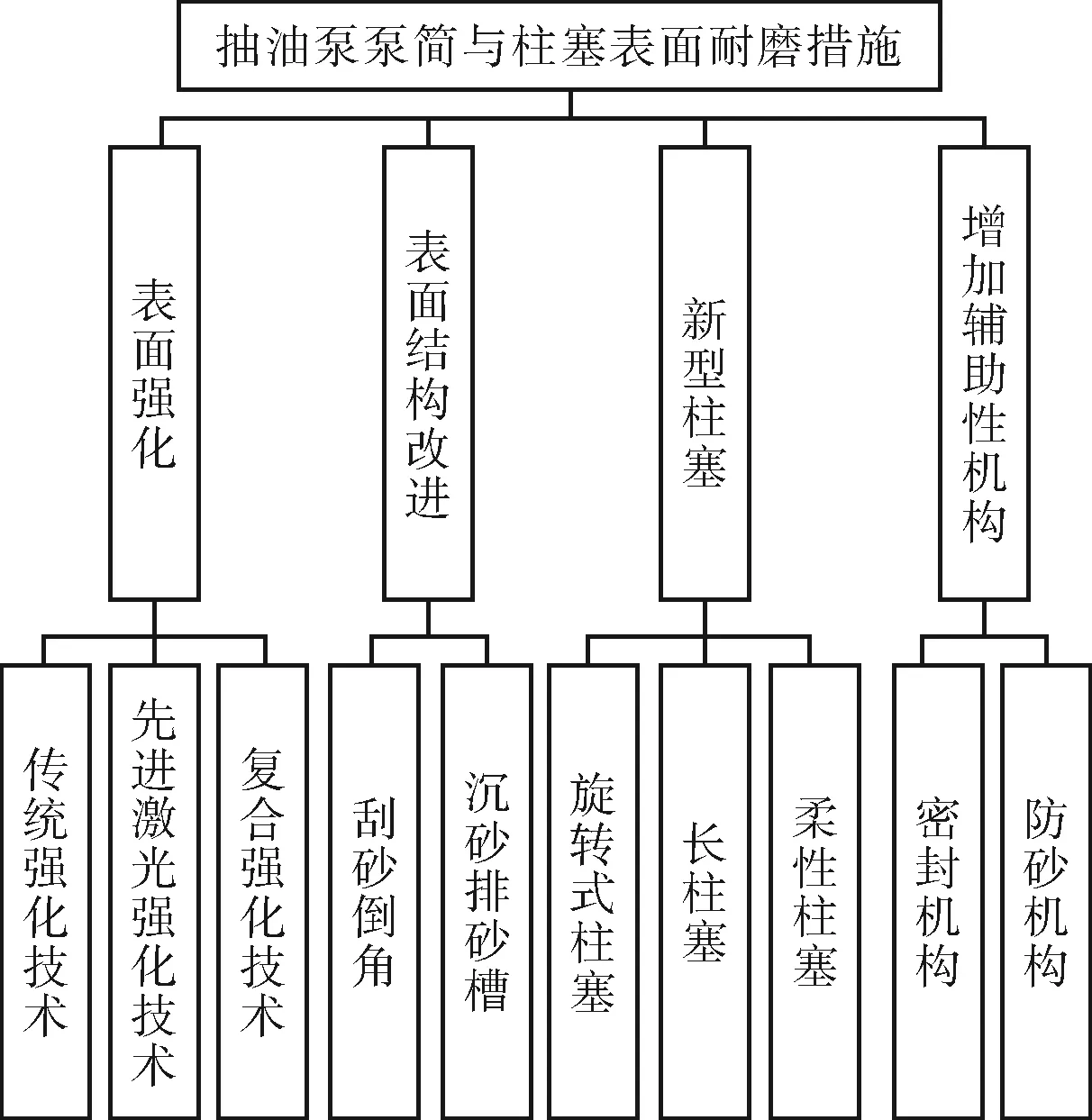

根据现场观测、台架试验、仿真模拟等方法分析[5-9]。泵筒与柱塞的磨损失效形式主要分为二体磨损、三体磨损与腐蚀磨损3种情况[10]。受地质因素影响,斜井、水平井等非垂直井将引起抽油泵发生偏斜,使得柱塞与泵筒产生直接接触,形成磨损。另外,抽油杆或套管经过长时间工作后,易发生形变,使柱塞产生斜向作用力,形成与泵筒之间的局部偏磨,构成二体磨损[11]。当油井开采时,原油当中将伴随大量的砂石析出,其中一些细小的高硬度颗粒便会进入到泵隙当中,在柱塞的往复运动下,该细小砂石在泵筒内壁和柱塞表面产生划痕甚至犁沟,形成三体磨损。随着原油不断开采,大量的水、气、聚合物等腐蚀性介质也随之不断析出,而泵筒和柱塞长时间在该腐蚀性环境下工作,其表面将发生化学或电化学反应,伴随着摩擦,从而造成腐蚀性磨损。同时,当表面镀层产生剥落时,由于材料属性不同,磨损与未磨损的位置将形成更大的电位差值,进而加速对磨损位置的腐蚀影响。另外,井下温度也将会加快腐蚀速度,进而加快对表面的损坏。为此,国内外相关学者采取相应技术措施,增强抽油泵泵筒与柱塞表面耐磨性,提高泵效,延长抽油泵使用寿命。将现有的抽油泵泵筒与柱塞耐磨技术分为材料表面强化、表面结构改进、新型柱塞、增加辅助性机构4个方面,如图1所示。

1 防磨措施的研究现状及发展

1.1 材料表面强化

材料表面强化,即在泵筒及柱塞的基体材料表面上制备一层物理、化学、机械等性能优异于基体的表面材料,使其具有良好的耐磨耐腐蚀性能。当前,大多数抽油泵泵筒与柱塞的基体材质仍以普通的碳钢为主(例如45#钢),为提高其表面的力学性能与抗腐蚀性能,相关学者主要采用传统强化技术、激光改性技术、复合强化技术对其表面进行改进。

图1 抽油泵泵筒与柱塞耐磨方法分类

1.1.1材料表面传统强化技术

早期抽油泵生产厂家利用化学热处理(渗碳、渗氮、碳氮共渗)和电镀等简单强化方式对抽油泵泵筒与柱塞表面进行处理,使其达到一定的耐磨减阻效果[12-16]。由于渗碳、渗氮等化学热处理后的表层韧性较差,随着井下砂石、油水等带来的冲击载荷不断作用下,柱塞和泵筒表面易发生剥落,容易造成腐蚀磨损[17]。经过电镀后的表层与基体结合力差,也容易造成表层脱落,甚至卡泵现象的发生[18]。同时电镀过程当中产生的颗粒、气体和液体会造成极大的环境污染,而对该污染物的回收处理也将带来生产成本的增加,所以当前各生产商尽量避免采用电镀强化方式。针对上述出现的问题,刘正等人利用稀土元素具有催渗改性的功能,在泵筒内表面采用稀土氮碳硼共渗的强化方式,提高其耐磨耐蚀性能。根据在辽河油田现场应用结果分析,该方法要优于上述工艺的效果[19]。共渗强化方式需要在高温下进行,在经过长时间热处理后,零件将产生尺寸变形,所以该方法不适合处理尺寸较大泵筒。随后,王小峰、姜民政等人分别采用等离子体浸没离子注入和机械搅拌-化学沉积工艺对柱塞和泵筒表面进行处理,根据试验结果表明,其摩擦性能和耐腐蚀性能均有所提高[20-22]。该工艺仍处于实验室阶段,同时,当前离子体浸没离子注入与沉积技术存在离子注入面积小、表面不均一等问题,导致该技术在实际应用当中仍存在一定瓶颈[23]。喷焊作为一种较为先进的表面强化工艺,具有效率高、成本低、无污染、效果好等优势,被泵厂广泛应用于对柱塞表面的强化当中,且取得较好的实际效果[24]。上述研究结果仅是对泵筒或柱塞单一对象的研究,而摩擦是由两者间相互作用而产生的,只考虑单方面将导致另一方受损。所以,付路长等人通过合理选配抽油泵泵筒与柱塞摩擦副的材料及表面处理工艺并加以试验,分析摩擦与磨损结果,认为碳钢喷焊柱塞与碳钢镀铬泵筒配对为最优方案[25]。经过喷焊的柱塞表面工作一段时间后,将会与井下腐蚀液发生硫化和氧化等化学腐蚀反应,喷焊表层出现起皮、剥离等现象,严重影响柱塞使用寿命[17,26]。胡春莲等人在传统的喷焊镍基合金当中加入钼和铌抗硫元素后,在河南部分油田使用过程当中,上述腐蚀性现象发生明显好转。国外学者利用表面喷涂技术将玻璃纤维、Al2O3等非金属增强材质覆盖在泵筒或柱塞表面,实现了良好的耐磨耐腐蚀性能[27-29]。根据实际应用情况来看,目前仍然以传统渗碳、镀铬等加工工艺制造泵筒与柱塞为主[19,24,30-36]。

1.1.2先进激光强化技术

材料表面激光改性技术是利用激光对工件表面进行局部快速加热,使材料表层的物理和化学属性发生改变,提升其力学性能,实现改良表面的目的。根据现有的激光加工工艺将其分为激光淬火硬化、激光冲击硬化、激光熔凝、激光熔覆、激光合金化、激光化学热处理等激光表面改性技术[37,38]。王扬等[39]分别利用激光淬火技术对泵筒与柱塞表面进行相变硬化后,其表面硬度与耐磨性均有很大的提高。马洪伟[40]利用5 kW横流CO2激光器对泵筒内壁进行熔凝处理,也达到改善表面硬度与耐磨性目的。赫庆坤[41-42]利用激光熔覆技术,先后在柱塞表面制备出性能优良的TiC/NiCrBSi和TiC/N熔覆层,以解决抽油泵泵筒与柱塞间的磨损与腐蚀造成的失效问题。同时彭玉娟[43]也利用激光熔覆技术在抽油泵柱塞表面获得质地均匀、高硬度的Ni60熔覆层,获得良好的耐磨耐腐蚀性能。然而,考虑实际制造成本,目前激光表面强化处理工艺仍没有被广大石油机械公司所接受。

1.1.3材料表面复合强化技术

相关学者结合上述两类强化技术的优点,采用复合强化技术对泵筒进行表面复合强化技术。张鹏吉等人对直径70 mm、长度7.6 m的泵筒进行先碳氮共渗,再激光淬火的复合热处理工艺,与先前工艺对比发现,复合热处理工艺具有提高生产效率,降低生产成本等优势[44]。程义远[10]采用激光淬火渗氮复合处理技术,在抽油泵泵筒内壁制备出性能优异的含Cr2N复合渗氮层,由于晶粒细小且致密的的耐磨硬质点Cr2N遏制了磨痕的延伸,仅在表面形成短而浅的犁沟,从而大幅减少了复合渗碳层的磨损量,形成良好的柱塞耐磨表面。由于材料表面复合强化技术带来的性价比并不高,所以仍然没有被广泛推广应用。

1.2 表面结构改进

单纯的表面强化技术,并不能很好地降低砂砾对泵筒与柱塞的作用。所以在保证原有柱塞工作状态下,相关学者对柱塞的表面结构进行改进优化,或对柱塞整体进行加装其他机构,改进柱塞的运动方式,使其整体受力均匀,使抽油泵泵筒与柱塞达到防偏磨、防砂等目的。

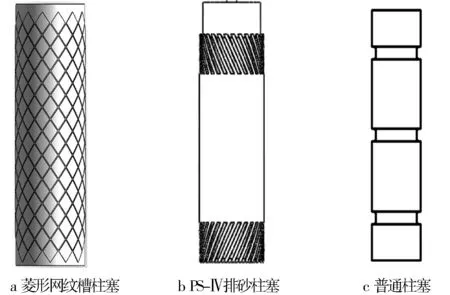

早期俄罗斯学者在柱塞表面加工出菱形网纹槽(如图2a),以使沉积在泵筒与柱塞间的微细颗粒杂质排出,减轻了两者表面的磨损,经过室内试验验证,其使用寿命比光滑柱塞提高35%[45]。国内,姜东等人在柱塞上端设计了刮砂倒角,使得柱塞在向上运动时,刮出泵桶与柱塞间嵌入的砂石,并随着原油排出井外,但这一方式只能去除泵筒表面粘结的砂石,而不能降低砂石对泵筒和柱塞的磨损[46]。基于此,勒建光等[47]对防砂槽位置及方向进行优化,将原沉砂槽增加了排砂功能,当柱塞运行到冲程的两端时,砂石顺着柱塞两端的防砂槽排除(如图2b)。该结构可以解决砂石对柱塞两端的影响,但对柱塞中部的效果并不明显。而祖世强等[48]采用在柱塞表面上、中、下三处分别加工半圆形截面的螺旋防砂槽,并在上部螺旋槽底部加工导砂孔,使环道内的杂质随柱塞冲程时流动,减少聚集淤积,最终减少抽油泵泵筒与柱塞间的磨损。并且该螺旋形防砂槽的半圆形槽口设计克服了原矩形槽口引起的根部应力集中及柱塞抗腐蚀能力下降的现象。目前,市面上所见到的大多数柱塞表面只设计有等间距的轴向环形沉沙槽,用以储存泵筒与柱塞间的砂砾。该方法加工简单,且适合大多数油井,但随着柱塞长时间运动,砂石一直堆积于防砂槽当中,所以在油泵工作后期仍会对泵筒与柱塞产生磨损。

图2 柱塞表面防砂磨结构示意

1.3 新型柱塞

1.3.1旋转柱塞

柱塞表面的沟槽结构在一定程度上减少了砂石在泵隙当中的存量,进一步降低了砂石对泵筒与柱塞的磨损及偏磨现象的发生。但是,防砂排砂槽的存在也会影响抽油泵的漏失量及密封性。国内外研究学者开发了旋转柱塞,在保证原有泵效基础之上,达到降低柱塞偏磨等目的。早期的旋转柱塞是通过上端活节与螺旋形柱塞杆连接,使柱塞随螺旋杆进行旋转往复运动,从而降低柱塞与泵筒偏磨,据井下试验结果表明,可减少约33%磨损率,而且局部磨损的情况明显降低[494]。但是,该种结构增加了抽油泵及抽油杆的负担,长时间运动容易造成抽油杆发生断裂。后来,美国学者研制出自动旋转柱塞,在柱塞上端增设带有螺旋槽的阀罩或上部柱塞,当柱塞往复运动时,原油进入螺旋槽并沿着螺旋槽边缘产生一定转矩,带动螺旋阀罩或上部柱塞旋转,进而带动柱塞一起旋转,同时,在石油当中的砂石也随旋转槽一并排除,该泵在实际应用当中取得了较好的效果[50-52]。国内,胜利油田和大庆石油学院等相关单位根据该相似原理,设计了柱塞自旋器实现柱塞的旋转运动,并在井上及井下试验均达到了良好效果[11,53-56]。辽河油田开发一款长柱塞旋转装置,借助抽油杆上下运动所产生的对轴套上驱动销的顺时针旋转的作用力,避免了柱塞与泵筒之间总在同一位置发生磨损,从而解决了因柱塞受力不均,产生偏磨的问题[57]。阿塞拜疆学者则是利用自动对中的柱塞来防止其偏磨,在实际应用当中也取得了很好的效果[58]。

1.3.2长柱塞

为了减少沉砂对柱塞与泵筒造成磨损,胜利油田研发出一种长柱塞结构,该结构使柱塞始终有一部分外露于泵筒,随着柱塞的往复运动,泵隙间的砂石将随之带出,有效地防止砂石沉积对泵筒和柱塞造成的磨损。但是,长柱塞属于大柔度压杆,当柱塞下行过程中,上端受到过大的载荷,将使柱塞发生弯曲变形,进而造成偏磨,形成二体磨损。辽河油田根据井下实际工况,对传统的长柱塞上端加装扶正器,同时对泵筒进行氮化处理,根据优化改进后的长柱塞在沈阳油田实际应用情况,新型长柱塞将明显延长检修期[59-73]。

1.3.3柔性柱塞

辽河油田钻采研究院根据冀东油田实际情况,采用了柔性金属柱塞,该柱塞采用特殊弹性金属材料制作而成,使得其在受力时表面发生柔性变形,进而降低泵筒和柱塞的磨损。在冀东油田实际应用表明,柔性金属柱塞可明显降低砂石对泵筒及柱塞表面的损伤,最终提高检泵周期及泵效[74]。

1.4 增加辅助性装置

一些学者则在柱塞上加装刮垢环、变径环及锥环等机构,减少砂石进入泵隙对泵筒与柱塞造成磨损[75-78]。同时一些学者在柱塞表面增加密封环结构,达到防砂磨效果[79-89]。孙磉礅[87]运用扶正器、精密虑砂管等辅助性装置,有效地解决了砂磨、偏磨等问题。相关学者在泵筒低端增设防砂管、膨胀筛管、多层复合防砂管等机械防砂装置,用以解决砂磨、砂卡等问题。孙宝福等[88]开发了由外管、中管、内管(柱塞)构成的三管式防砂抽油泵,这种泵通过三管之间的“S”通道,降低砂石对柱塞的磨损,但也容易发生卡泵现象,且不适合应用于井口小的油田,同时由于自己结构的复杂,也带来了生产成本的提升。国内外相关学者设计出一种具有双柱塞结构的抽油泵,两柱塞通过柔性连接体进行链接,实现油砂分离的功能,最终减少砂石对泵筒及柱塞的磨损[89-90]。另外,也有很多研发人员对抽油泵整体结构不断改进,设计出新型抽油泵[47,91-93]。

2 当前存在的问题

上述研究方法在理论方面已经得到完全验证,并且其中部分技术已经应用在抽油泵泵筒与柱塞实际工作当中,虽然取得一定的预期效果,同时也暴露出一些问题。

1) 对泵筒与柱塞的实际工作环境了解不够细致、全面。抽油泵的实际工况大体分为6类[1],钻采人员对不同工况所含的水、气、聚合物、油等物质实际成分含量了解较少,而不同的工况对泵筒与柱塞的技术要求及型号规格也随之不同,这也是大多数设计者只能停留在理论指导的原因之一。

2) 一些技术的确解决了实际问题,同时也带来其他负面影响。例如,在柱塞表面增加密封环、防砂环等功能环,虽然降低砂磨砂卡对泵的影响,但从实际角度分析,这种结构也额外的增加了摩擦阻力。在井下长时间的工作,功能环也将会受到环境因素影响而失效,破损的碎屑也将造成对泵筒与柱塞的磨损,严重的将形成卡泵。在减少砂石对泵筒及柱塞表面磨损及卡泵方面,防砂排砂槽的确起到良好作用。但是,槽的增多也将影响抽油泵的密封性,增加其漏失量,最终影响泵效。

3) 大多数泵筒与柱塞的设计虽然在理论上可以实现,在实际应用过程中较为困难,且效果并不明显。由于受到加工条件等生产成本限制,一些新型的抽油泵泵筒与柱塞并没未得到实际应用验证,只是停留在理论阶段。现有的井上试验,均是在较为理想化的条件下进行的,而抽油泵泵筒与柱塞的实际工作环境是非常苛刻且复杂的,所以最终的实际效果并不理想。

4) 受生产成本因素影响,传统泵较多,特种泵少见。当前市面上大部分泵筒仍采用传统的电镀技术,在其内表面形成以镍磷为基底的镀层,而柱塞则采用喷焊技术,在其外表面形成以铬为基底的焊层,从而提高其耐磨耐腐蚀性能。以上方法只是具有可行性,但并不一定能因地制宜,从根本上解决泵筒与柱塞的磨损问题。电镀方式的表面改性也将带来严重的环境污染。

3 结语

本文结合有杆抽油泵实际应用工况,对抽油泵泵筒与柱塞的磨损失效形式进行分析归类。针对不同形式的磨损机理,相关学者提出了合理的改进措施和技术方案。笔者结合当前存在的问题现状,提出以下几点展望。

1) 加强对抽油泵实际工作环境细致化探究。对地下物质进行定量化或半定量化分析研究,让设计人员更加深入了解泵筒与柱塞的实际工况,为后续的改进优化提供良好的实际指导。

2) 搭建并模拟抽油泵实际工况试验平台,通过台架试验,进一步验证设计的可行性。增加高校与石油企业之间的合作项目,结合高校的研发能力与企业的实际指导意见,开发出更为实际有效的泵筒与柱塞。

3) 以保证抽油泵泵效为设计基础,根据井下环境及实际情况,设计出多功能特种泵。研发人员需分析井下砂石、水、腐蚀液等多因素的影响,结合与之相对应的措施并进行多种方法的耦合,开发并运用综合型特种泵,以解决泵筒与柱塞耐磨防腐防垢等复合型问题,最终应用于广大油田。

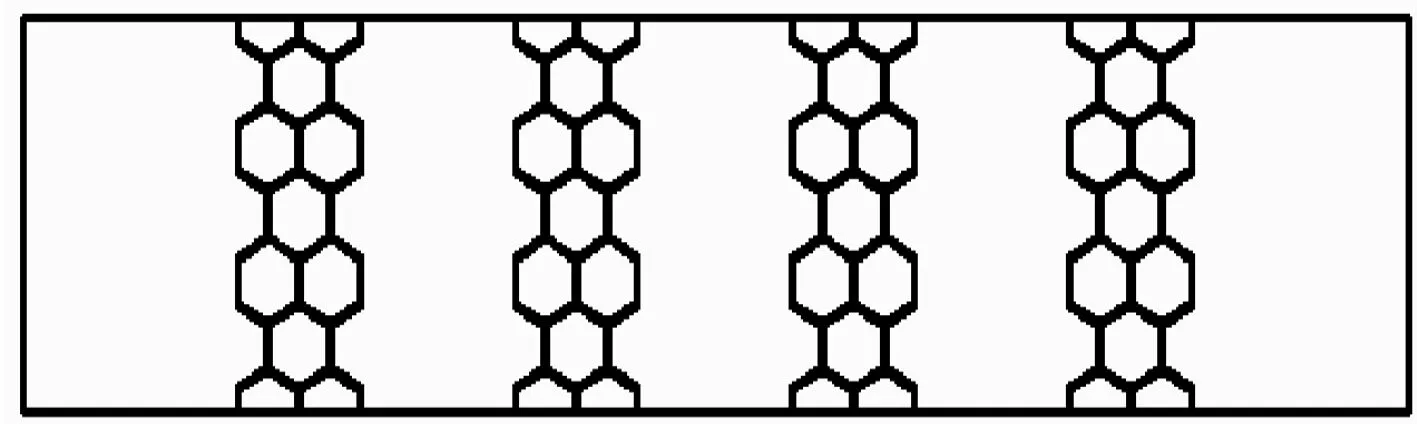

4) 运用仿生思想,突破传统设计,开发出因地制宜的泵筒与柱塞。仿生设计是通过探究生物的特殊功能,并借鉴其原理来解决实际工程当中存在的问题[94-95]。当前利用仿生表面、仿生结构等技术已经成功设计出很多耐磨减阻等零部件。吉林大学团队已经开始利用仿生思想来提高抽油泵柱塞耐磨减阻性能[96],表面织构示意图如图3所示。

图3 抽油泵柱塞表面的仿生织构示意

5) 在合理的加工成本范围内,利用先进激光表面改性技术,对泵筒和柱塞表面进行强化或修复。在不产生过多的加工成本前提下,采用激光对泵筒和柱塞表面易受损位置进行局部淬火、合金化等表面处理方式,提高其表面耐磨性[38]。可以利用激光熔覆技术,对废旧泵筒与柱塞进行修复,开发抽油泵泵筒与柱塞再制造技术,实现节约资源,降低成本[97]。