水力喷射压裂工具问题分析及工艺优化

,,,,,,,

(1.渤海钻探工程技术研究院,天津 300280;2.大港油田 滩海开发公司,天津 300280)

水力喷射分层压裂技术是集射孔、压裂、隔离一体化的增产措施改造技术,具有一趟管柱压裂多段,节省作业时间,降低作业风险等优点[1]。该技术由美国哈里伯顿公司1998年首次提出,并投入现场应用,至今已应用上千口井,取得了良好的增产效果。在国内,该技术在长庆、江苏、冀东等油气田应用比较广泛,增产效果显著,已成为一项比较成熟的措施改造技术。但是,在水力喷射压裂施工过程中广泛出现射孔效率低,工具失效等问题。笔者总结了水力喷射压裂技术现场出现的问题和原因,优化了工艺管柱方案、配套工具及施工方案。在苏A井进行了现场试验,结果表明改进后的工艺管柱方案合理、工具性能大幅提升,施工效率明显提高。

1 水力喷射压裂技术存在的问题

1.1 工艺管柱问题

水力喷射压裂工艺管柱问题主要表现为第1层水力喷砂射孔时出现异常高压,导致无法建立射孔排量,射不开地层。水力喷砂射孔阶段施工压力预测公式[2]

pf=pt+ph+pm

(1)

式中:pf为地面压力;pt为油管摩阻;ph为环空摩阻;pm为喷嘴摩阻。

由式(1)可知,第1层水力喷砂射孔异常高压,射孔失败的可能原因有以下几点。

1) 喷嘴摩阻pm异常高压。

水力喷砂射孔时喷嘴摩阻pm异常高压的主要原因为喷嘴孔眼堵塞。由于喷嘴摩阻pm与喷嘴出口总面积的平方成反比,喷嘴堵塞的可能原因为油管上扣时丝扣油或油管内壁残留物堆积到第1级喷枪球座上,导致喷嘴孔眼堵塞。

2) 环空摩阻ph异常高压。

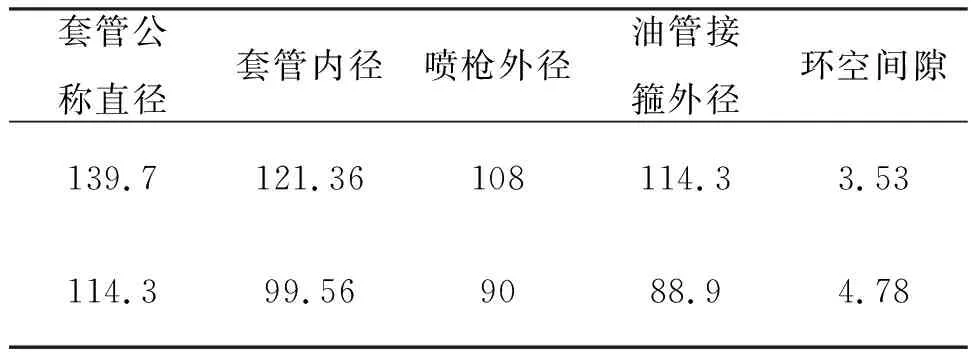

水力喷砂射孔时环空摩阻ph异常高压的主要原因为水力喷射压裂管柱与套管环空堵塞。常用喷枪及配套压裂油管参数如表1,压裂喷枪外径或油管接箍与套管环空间隙小,井筒脏物易造成环空堵塞。

表1 常用套管内水力喷枪及配套压裂油管参数 mm

3) 压裂液摩阻大。

压裂液摩阻大,导致油管摩阻pt和环空摩阻ph异常,导致水力喷砂射孔异常高压,不能建立射孔排量,喷砂射孔失败。

1.2 工具失效问题

水力喷射压裂工具失效主要表现为在水力喷射压裂施工过程中,喷枪本体刺坏和喷嘴脱落,如图1~2所示。

1) 喷枪本体刺坏。

喷枪本体刺坏的主要原因为含砂射孔液体流经喷嘴加速后,高速喷射流束冲击到井筒套管内壁后,反溅回来冲击到喷射器本体上,由于喷枪本体材质抗返溅能力差,喷枪本体刺坏。

2) 喷嘴脱落。

油气田现场使用的水力喷砂射孔压裂用水力喷枪喷嘴和压帽之间是通过专用胶粘接固定[3]。含砂高速喷射流束冲击到套管壁或井壁反溅至喷嘴,或者压裂出现砂堵时需进行反洗,当喷嘴组件受反向力大于密封胶粘结力时,喷嘴掉落。

图1 喷枪本体刺坏

图2 喷嘴脱落

2 水力喷射压裂工艺优化

针对水力喷射压裂工艺管柱问题及工具失效问题,进行工艺管柱优化研究、配套工具优化设计及现场施工方案优化改进。

2.1 水力喷射压裂工艺管柱优化

2.1.1工艺管柱优化

为避免水力喷砂射孔超压问题,压裂工艺管柱优化从优化喷嘴摩阻、油管液体摩阻和环空摩阻3方面进行。①在保证喷砂射孔流速和压降条件下,优选喷嘴尺寸、喷嘴数量、射孔排量和压裂管柱组合,得出最优的油管摩阻和喷嘴摩阻;②在满足压裂造缝、携砂等基本条件下,优选摩阻小的压裂液,得出最优的压裂液体摩阻;③针对常用压裂油管接箍与套管环空间隙小,井筒较大固体颗粒易造成环空堵塞,在确保施工抗内压条件下,优选接箍尺寸小油管,降低环空堵塞可能性,得出最优的环空摩阻。

2.1.2第1级喷枪优选

常用水力喷射压裂工艺管柱主要有2种。第1种,水力喷射压裂工艺管柱为导锥+筛管+单流阀+底部喷枪+滑套喷射器+安全接头+油管至井口;第2种,水力喷射压裂工艺管柱为导锥+筛管+滑套喷枪+安全接头+油管至井口。两种工艺管柱的区别在于第1级喷枪,第1种工艺管柱的第1级喷枪为ø95 mm喷枪(无滑套),配合单流阀使用,喷嘴个数为6个,喷嘴直径6.3 mm。第2种工艺管柱的第1级喷枪为ø108 mm滑套喷枪,喷嘴个数为8个,喷嘴直径5.5 mm。

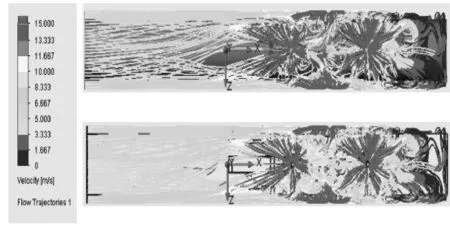

通过计算流体力学软件FLUENT对两种第1级喷枪进行分析。设置相同边界条件:入口排量150 L/min;射孔液密度1.04 g/cm3;套管外径为ø139.7 mm,内径为121.36 mm,得出两种喷枪喷嘴处流速分布矢量云图,如图3~4所示。由图3得出,ø108 mm滑套喷枪上部喷嘴处流速快,速度损失大;由图4得出,ø95 mm喷枪上6个喷嘴处流速均等且为ø108 mm喷枪喷嘴流速最高值。由此可判断ø108 mm滑套喷枪喷嘴处流速核变短,速度衰减快,孔间干扰大,影响其水力切割能力。最终优选第1级喷枪为ø95 mm喷枪,喷嘴个数为6个,喷嘴直径6.3 mm。

图3 ø108 mm喷枪喷嘴处流速矢量云图

图4 ø95 mm喷枪喷嘴处流速矢量云图

2.2 水力喷射压裂工具优化设计

1) 喷枪本体优化设计。

考虑到现场使用的水力喷射压裂喷枪本体大都存在深浅不一的损伤,为提高喷枪本体抗反溅能力,避免压裂施工过程中高压流体刺坏喷枪本体。喷枪本体优化主要从提高喷枪本体的材质和改进喷枪本体的热处理工艺两方面进行,进而提高喷射器主体表面的强度,降低喷射器的反溅伤害程度。最终材料优选为42CrMo,工具内外表面渗氮处理,深度不小于2 mm,提高其耐冲蚀性能。

2) 喷嘴组件优化设计。

为了确保压裂施工过程中喷嘴不脱落,优化喷嘴和压帽连接方式,将传统喷嘴和压帽之间采用专用胶粘结方式优化为喷嘴和压帽之间采用高温焊接方式,喷嘴组件抗反向力远高于专用胶粘结力,大幅度提高了喷嘴反洗的能力,解决了压裂施工过程中喷嘴脱落问题。

2.3 水力喷射压裂工具现场施工方案优化

1) 井筒准备。

为了避免水力喷砂射孔时压裂管柱与套管环空堵塞导致环空摩阻异常,降低水力喷砂射孔时施工压力,在常规井筒准备过程中增加刮削器刮削套管施工工序,下水力喷射压裂工具前对全井筒进行刮削,水力喷砂射孔位置刮削3遍,刮削完毕后,大排量洗井,保证井筒干净。

2) 压裂施工。

水力喷砂射孔前,开启套管闸门,压裂车大排量(1.5~2.0 m3/min)洗井,降低喷嘴堵塞及压裂管柱与套管环空堵塞可能性,尽可能降低水力喷砂射孔压力。若施工过程中射孔压力仍异常高压,混砂车加射孔用石英砂,砂比3%~5%,冲洗喷嘴堵塞部位及环空堵塞地带,尽可能降低第1段喷砂射孔压力。

3 现场应用情况

3.1 应用井概况

苏A井为于鄂尔多斯盆地伊陕斜坡一口气井,完钻井深3 381 m,最大井斜角25.83°,ø139.7 mm套管固井完井。根据地质及测井解释,采用水力喷射压裂方式分二段进行改造,优化喷枪位置分别为3 261、3 275 m。

3.2 关键参数优化

为了降低环空施工摩阻,压裂管柱采用ø88.9 mm×1500 m N80外加厚油管和ø73 mm ×1 775 m N80外加厚油管的组合管柱进行压裂施工,管柱结构(自下而上):导锥+筛管+单流阀×+喷枪1(无滑套)+油管+滑套喷枪2+油管+安全丢手接头+校深短节+油管至井口。两级喷枪本体材料均为42CrMo,工具内外表面渗氮处理,深度不小于2 mm,喷嘴和压帽连接方式采用高温焊接方式,第1级喷枪选用ø95 mm喷枪(无滑套),喷嘴6个,直径6.3 mm。第2级喷枪选用ø108 mm滑套式喷枪,喷嘴8个,直径5.5 mm。为了满足喷砂射孔压裂流速及施工车组要求,优化设计各层射孔排量为2.0~2.2 m3/min,加砂排量2.1~2.4 m3/min,套管补液排量1.0 m3/min。压裂液选用中温羟丙基瓜胶压裂液体系。

3.3 施工过程

2018-04-22,苏A井进行压裂施工,试压合格后,油管排量(0.8 m3/min)低替1个油管容积,油管排量增加至1.8 m3/min,大排量洗井至1个井筒容积。然后,调节油管排量至2.0 m3/min,通过喷枪1(无滑套)进行第1层喷砂射孔压裂。第1层压裂停砂顶替5 m3后,通过投球器向油管内投与滑套喷枪2相匹配的球,顶替到位后,油管降排量至1.0 m3/min送球入座,打开滑套喷枪2,滑套打开压力16 MPa。停泵等待40 min,按照泵注程序顺利完成第2段喷砂射孔压裂施工。整个施工过程中,注入地层总液量533.4 m3,共加砂33.5 m3。

4 结论

1) 在保证喷砂射孔流速和压降条件下,为了降低射孔摩阻,优选喷嘴尺寸、喷嘴数量、射孔排量和压裂管柱组合。在确保施工抗内压条件下,优选接箍尺寸小的油管,降低环空堵塞可能性。

2) 考虑到喷嘴处流速核变衰减程度及水力切割能力,优选第1级喷枪的喷嘴个数为6个,喷嘴直径6.3 mm。

3) 为提高喷枪本体耐冲蚀性能,优选喷枪本体材料为42CrMo,工具内外表面渗氮处理,深度不小于2 mm。

4) 优化喷嘴和压帽组件,采用高温焊接方式,提高喷嘴抗反向力能力,避免压裂施工过程中喷嘴脱落问题。

5) 为了避免压裂管柱与套管环空堵塞及喷嘴孔眼堵塞,建议井筒准备时增加刮削器刮削套管施工工序,水力喷砂射孔前增加压裂车大排量洗井施工工序,尽可能降低水力喷砂射孔施工压力。