巴格德雷合同区域B区井口腐蚀研究分析

李世兵 何志强 杨 颖 刘培涛 黄 晋 苏明慧 王 鹏

1. 中国石油西南油气田分公司重庆气矿, 重庆 400707;2. 中国石油西南油气田分公司储气库管理处, 重庆 401121;3. 中国石油西南油气田分公司川港公司, 重庆 400021

0 前言

天然气中含H2S、CO2等酸性气体,在气田水、高温高压等作用下,对井口采气树、工艺管线形成腐蚀,可能导致井口阀门失效,法兰密封不严,工艺管线穿孔或开裂,引发天然气泄漏,给生产管理人员、设备设施带来危害。

巴格德雷合同区域B区生产过程中,井口一级节流阀开关失效,不能完全关断或者不能控制配产生产,投产后维修、更换井口一级节流阀55井次;二级节流阀上下游法兰密封不严,天然气泄漏,投产后二级节流阀上下游法兰泄漏整改10井次;二级节流阀后大小头焊缝开裂,天然气泄漏,投产后因二级节流阀下游大小头焊缝开裂,更换大小头6井次,通过无损检测发现焊缝腐蚀严重,更换大小头16井次。井口工艺腐蚀严重,给天然气生产带来安全隐患。为了确保安全生产,对井口工艺腐蚀原因进行分析研究,并对下一步生产管理提出建议措施。

1 项目基本情况

巴格德雷合同区域位于土库曼斯坦东北部列巴

普州的阿姆河右岸地区,因此也称为阿姆河右岸项目。阿姆河右岸天然气区块项目按产品分成的不同分为A区和B区,其中B区2014年开始投产试运,投产后各气田迅速建产,已形成70×108m3/a产能。B区辖区有B-P、Y-Q等19个气田(构造),60余口气井,最高产能达2 500×104m3/d,地层原始压力60 MPa左右,单口气井日产气量在20×104~120×104m3/d之间,同时产凝析油及地层水(或者凝析水),气质中H2S含量为0.1~6.0 g/m3,CO2含量为50~75 g/m3,井口温度为50~97℃[1-2]。

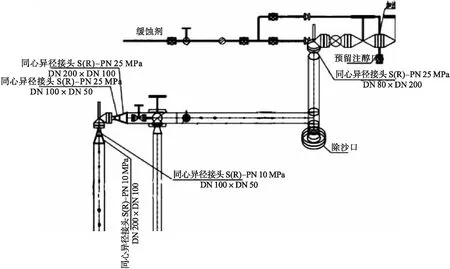

气井天然气经过井口采气树流出,经过采气树一级节流阀节流后进入井口采气工艺管线,经过二级节流阀节流后,通过采气管线输往集气站。气井投产初期井口油压在45 MPa左右,一级节流后压力控制在25 MPa以内,二级节流后压力控制在10 MPa以内。井口采气树主要为Cameron、FMC、MSP等类型,其中井口一级节流阀为FF级,一二级节流阀之间的管道采用ISO 3183 L 360 QS,二级节流阀阀体阀盖材料采用AISI 4130并堆焊UNS N 06625,配对法兰材料采用ASTM A 694 F 52。采取加注缓蚀剂保护措施,加注点设置在一级节流阀上游。井口工艺管线见图1。

图1 井口工艺设计图

2 腐蚀部位及类型

日常生产及检维修过程中,发现井口采气工艺管线、阀门及配套法兰、密封钢圈等多处出现腐蚀情况,甚至出现焊缝腐蚀开裂,造成天然气泄漏。

2.1 腐蚀部位

腐蚀主要发生在一级节流阀,一级节流阀下游法兰,密封钢圈,一、二级节流阀之间管段内部,二级节流阀上、下游法兰大小头焊缝等部位[3-5]。常见腐蚀部位见图2。

a)井口腐蚀位置1(一级节流阀及下游法兰、钢圈)

b)井口腐蚀位置2(二级节流阀前、后)

c)一、二级节流阀间管段内壁腐蚀形貌

d)一、二级节流阀间管段壁厚检测

2.2 腐蚀类型

在油气田开采中,由于气井产出天然气通常都含有水、盐分、酸性液体及气体、细菌及其他物质,而天然气生产过程中所使用的金属管道、阀门及其他设备在上述介质环境中必将发生化学或者电化学多相反应。巴格德雷合同区域B区气井采气工艺管线在高温高压环境下,受强气流、H2S、CO2等酸性气体和气田水的作用,主要腐蚀类型有金属化学或电化学形成的坑点腐蚀,高产、高压差气流引起的冲刷腐蚀,金属材料在应力和化学介质作用下的应力腐蚀等[6]。

2.2.1 坑点腐蚀

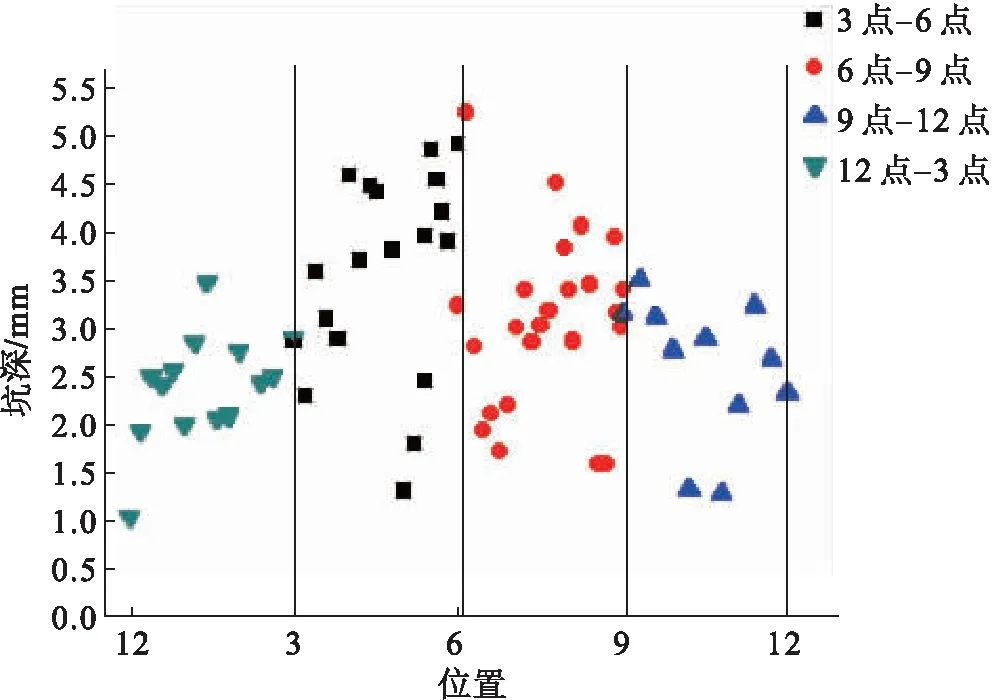

坑点腐蚀是金属和外部介质发生化学或电化学反应,在金属表面形成腐蚀坑点,腐蚀坑点不断加深,会导致管线穿孔,引发天然气泄漏。坑点腐蚀在巴格德雷合同区域B区采气工艺管线及阀门中普遍存在,一、二级节流阀间管道内表面存在明显的坑点腐蚀,且管道沿介质流向6点钟方向腐蚀程度最为严重,最大腐蚀坑深为5.23 mm,平均腐蚀速率大约为1.2 mm/a。在一、二级节流阀法兰、密封钢圈、大小头等处也存在明显的坑点腐蚀,大小头变径处存在明显的坑点腐蚀和腐蚀产物层脱落现象[7]。一、二级节流阀间直管段腐蚀情况见图3。

2.2.2 冲刷腐蚀

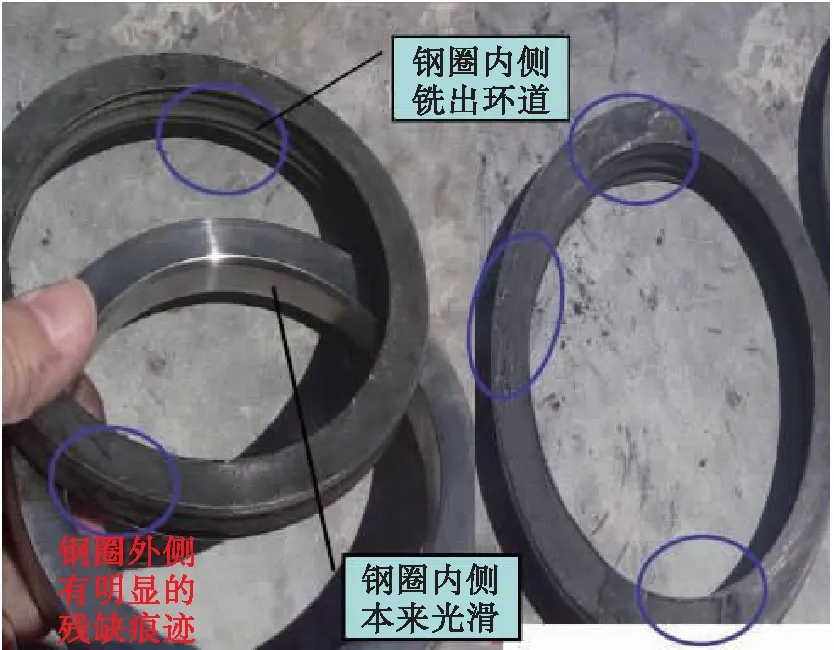

冲刷腐蚀是指流动介质的机械力对金属的破坏。高产量天然气在节流阀处形成高压差气流,对一级节流阀阀芯和一级节流阀后配对法兰密封面、密封钢圈形成强烈的冲刷,导致阀芯被冲蚀破损或者阀门失效,不能按照配产控制产量,或不能完全关断,一级节流阀下游法兰、钢圈冲蚀严重,密封面腐蚀,密封不严,造成天然气泄漏[8-10]。井口阀门、法兰、钢圈冲刷腐蚀情况见图4。

2.2.3 应力腐蚀

应力腐蚀是指金属材料在拉应力和特定的腐蚀环境下,经过一定时间发生的低应力脆性开裂现象。二级节流阀下游大小头焊缝受化学腐蚀和应力共同作用,导致大小头焊缝腐蚀严重,焊缝开裂并不断加大,直至造成天然气泄漏[11]。二级节流阀下游大小头应力腐蚀情况见图5。

a)一、二级节流阀间直管段壁厚检测结果

b)一、二级节流阀间腐蚀坑深度统计图

c)直管段6点钟方向有明显点腐蚀

d)直管段腐蚀坑深测量分布图

b)一级节流阀配对法兰密封槽腐蚀

c)一级节流阀配对法兰钢圈磨损

a)二级节流阀下游大小头焊缝内部腐蚀

b)二级节流阀下游大小头焊缝腐蚀开裂

3 腐蚀形成原因分析

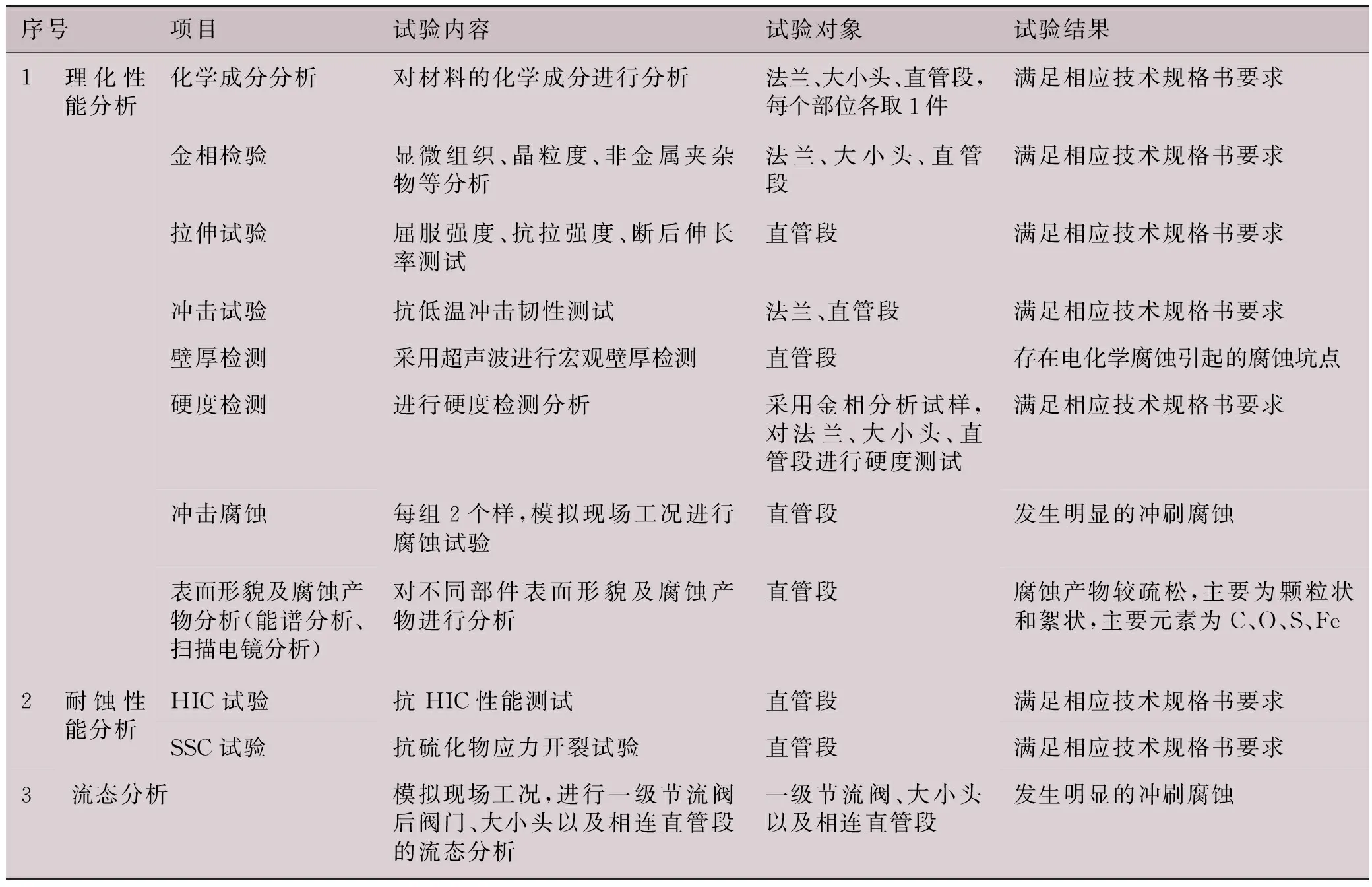

取现场腐蚀相对较重的气井样品进行实验室分析,样品包含气井一级节流阀后配对法兰、大小头及相连直管段(直管段长度约500 mm)、二级节流阀前大小头等,进行金属相关的理化性能分析、耐蚀性能分析及流态分析[12-13]。具体实验分析内容见表1。

表1实验分析内容

序号项目试验内容试验对象试验结果1理化性能分析化学成分分析对材料的化学成分进行分析法兰、大小头、直管段,每个部位各取1件满足相应技术规格书要求金相检验显微组织、晶粒度、非金属夹杂物等分析法兰、大小头、直管段满足相应技术规格书要求拉伸试验屈服强度、抗拉强度、断后伸长率测试直管段满足相应技术规格书要求冲击试验抗低温冲击韧性测试法兰、直管段满足相应技术规格书要求壁厚检测采用超声波进行宏观壁厚检测直管段存在电化学腐蚀引起的腐蚀坑点硬度检测进行硬度检测分析采用金相分析试样,对法兰、大小头、直管段进行硬度测试满足相应技术规格书要求冲击腐蚀每组2个样,模拟现场工况进行腐蚀试验直管段发生明显的冲刷腐蚀表面形貌及腐蚀产物分析(能谱分析、扫描电镜分析)对不同部件表面形貌及腐蚀产物进行分析直管段腐蚀产物较疏松,主要为颗粒状和絮状,主要元素为C、O、S、Fe2耐蚀性能分析HIC试验抗HIC性能测试直管段满足相应技术规格书要求SSC试验抗硫化物应力开裂试验直管段满足相应技术规格书要求3流态分析模拟现场工况,进行一级节流阀后阀门、大小头以及相连直管段的流态分析一级节流阀、大小头以及相连直管段发生明显的冲刷腐蚀

3.1 腐蚀产物

从单井直管段管道取样,按照《分析型扫描电子显微镜方法通则》和《微束分析能谱法定量分析》标准方法进行腐蚀产物形貌及其元素组分分析。

管道内表面腐蚀产物典型形貌见图6,腐蚀产物较疏松,主要为颗粒状和絮状,主要元素为C、O、S、Fe,经分析可能为管道碳钢基体材料与介质反应生成的FeCO3、BaSO4、SiO2、Fe3O4、FeS类产物[14-15]。

3.2 腐蚀形成原因分析

3.2.1 电化学腐蚀形成原因

3.2.2 冲刷腐蚀形成原因

投产初期多数气井日产气量在60×104~80×104m3/d 之间,井口油压40 MPa左右,井口温度75℃左右,一级节流阀节流后压力20 MPa左右。节流阀前后管径发生突变,节流阀过流孔径远小于节流阀前后管道管径,介质流速增大,流态紊乱;同时,腐蚀产物中含有FeCO3、BaSO4、SiO2、Fe3O4、FeS等物质,分析认为主要为井底带出岩屑、脏物及腐蚀产物,腐蚀产物与气田水、凝析油在节流处堆积形成砂粒类固体杂质。因此,高产量天然气中伴有固体杂质,在高压差及酸性环境下,对节流阀阀芯及阀套、配对法兰、钢圈形成强烈冲刷及腐蚀,导致节流阀阀芯、阀套破损失效,法兰、钢圈冲蚀[17-18]。

3.2.3 应力腐蚀形成原因

二级节流阀前后管径发生突变,天然气流速增大,节流阀下游管壁面剪切应力增大,节流压降越大,下游壁面剪切应力越大。加之焊缝处为大小头、法兰、焊条三种不同的材质,受腐蚀程度更为严重,同时焊接时在管线内壁形成高于管壁的凸型环,节流后高产、高压气体对焊缝形成强烈的冲刷腐蚀,焊缝处冲刷形成深沟,厚度减薄。因此,二级节流阀后大小头焊接金属材料,在含H2S、CO2、气田水、凝析油及杂质的复杂腐蚀介质中,受拉应力和强烈冲蚀作用,形成应力腐蚀,导致大小头焊缝开裂[19-21]。

4 结论与建议

4.1 结论

1)井口采气工艺管道腐蚀主要为电化学腐蚀引起的坑点腐蚀,主要受天然气介质中酸性气体CO2腐蚀。

2)井口一级节流阀阀芯、一级节流阀配对法兰、钢圈主要为冲刷腐蚀,主要受高产、高压差天然气介质冲刷腐蚀所致。

3)二级节流阀后大小头焊缝腐蚀主要为应力腐蚀,主要受电化学腐蚀及应力共同作用下的应力腐蚀。

4.2 建议

由于井口阀门、工艺管线严重腐蚀带来的阀门失效,法兰泄漏,焊缝开裂,导致气井无法按照合理配产进行生产,甚至存在天然气泄漏安全隐患。建议:

1)井口一级节流阀更换更高级别抗冲刷腐蚀的阀门,如HH级节流阀。

2)高产气井(产量>50×104m3/d)一二级节流阀之间的管道、大小头、法兰等管道组件材质由碳钢更换成适用性更好的耐蚀合金材料,如采用堆焊625合金焊材制造的管道、大小头等管道组件;低产气井(产量<50×104m3/d)暂不更换,合理调节一、二级节流阀之间生产压力,减少压差,监控生产运行,视下步腐蚀情况采取相应措施。