环境背压对多孔式喷油器雾化形态特征影响的数值解析*

赵洪雪,静大亮,丁海春,帅石金,庞昌乐

(1.交通运输部公路科学研究院,北京 100088; 2.清华大学,汽车安全与节能国家重点实验室,北京 100084;3.中国航空发动机研究院,北京 101300; 4.中国农业大学工学院,北京 100083)

前言

由于GDI发动机比传统汽油机具有更高的燃烧效率,目前在世界范围内被广泛应用[1-2],尽管GDI发动机具有高效节油等优点,但是由于其喷油器安装在气缸内导致的混合气不均匀而引起的排放问题备受关注。GDI发动机缸内的混合气的均匀程度对其燃烧效率、污染物排放水平有着至关重要的影响[3]。大量研究表明由于GDI汽油机中喷雾碰壁产生油膜及缸内混合气不均匀导致了碳烟的大量生成[4-9]。随着欧六排放法规对颗粒物数量及质量的严格限制,对喷雾系统的优化以减少碳烟的生成必不可少。且喷雾碰壁导致润滑油稀释增大了活塞与气缸的摩擦损耗从而降低发动机的使用寿命[10]。因此,燃油喷射控制的重要性尤为突出,在GDI发动机的开发过程中从壁面引导、空气引导到最新一代的喷雾引导系统都存在着一定的喷雾碰壁现象[11]。新一代GDI发动机中,常见的喷油器为多喷孔非对称紧凑布置,油束间夹角较小,此种布置形式使喷雾过程更加复杂化,油束间相互作用开始引起广泛关注,有学者通过大量的试验研究发现在较高的环境压力下GDI喷油器的喷雾油束会发生形变及闪极沸腾现象[12-15]。近年来大量学者对GDI发动机多孔喷油器喷油压力展开了研究[16-18],发现提高喷油压力对喷雾贯穿距、质量流率、雾化质量均有一定的提高,但高喷射压力对SMD影响的测试结果结论不一[17-18]。同时,研究发现目前喷油压力多采用15~20MPa,且30MPa的喷油压力系统将会被应用到发动机中[19]。

GDI多孔喷油器在高背压下的喷雾形变已引起相关学者的高度重视,但仍然缺乏系统的研究工作。为此,本文中选用一5孔喷油器,利用三维模拟手段对该喷油器在不同喷射压力和环境背压下的喷雾形变机理进行了较为详细的解析。研究结果有助于深入理解喷雾过程,同时为改善发动机燃烧系统提供理论与试验依据。

1 试验

1.1 试验装置

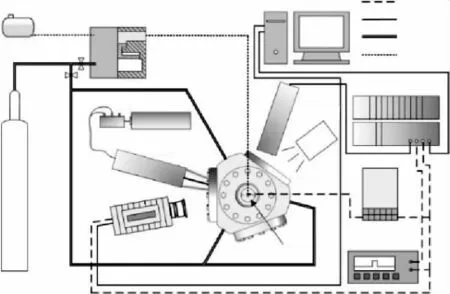

喷雾特性试验在定容弹试验平台中进行,试验装置如图1所示。定容弹的设计压力为6.0MPa。试验中环境背压由高压氮气提供。定容弹视窗材料为石英,有效直径为105mm,厚度为55mm。LED灯从一侧视窗打光照亮定容弹内部,燃油喷射过程由布置在另一侧视窗处的高速相机捕捉。试验用高速相机为Photron SA X2,该相机的最大拍摄速度可达1 000 000帧/s。为了防止多次喷雾产生的大量油滴悬浮于定容弹内干扰测量,定容弹内的气体以缓慢的速度连续流动,将喷雾产生的油滴及时带出定容弹。

图1 高速摄影及微观喷雾特性试验台架示意图

试验用定容弹专为相位多普勒粒子分析仪(phase doppler particle analyzer,PDPA)测量设计。定容弹侧面开有两个夹角为110°的视窗,在此夹角下PDPA测得的信号具有最高的信噪比,PDPA系统由Dantec公司引进,所用激光器为Coherent公司的Innova 70C氩离子激光器。激光发出后经布拉格单元,分为波长514.5和488nm的4束激光,用于测量喷雾中油滴的二维速度和粒径。发射探头和接收探头置于移动精度为0.1mm的三维坐标架上,以实现信号的快速自动采集。测量时发射探头与接收探头分别垂直于定容弹上的两个视窗。

1.2 试验

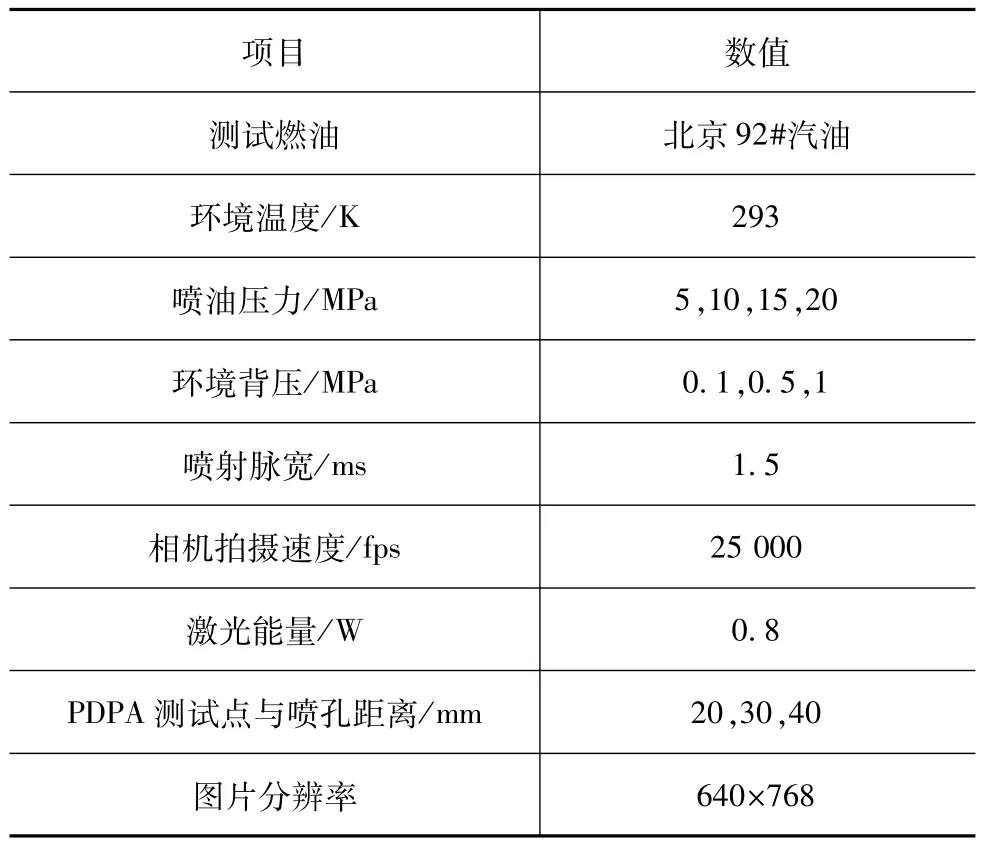

喷油器喷油压力分别采用5,10,15和20MPa,环境背压分别为 0.1,0.5和 1MPa;喷油脉宽为1.5ms;相机拍摄速度为 25 000fps,快门速度为1/160000s,相机分辨率640×768像素。每个工况重复5次试验。喷雾特性试验条件见表1。

PDPA测量位置如图2所示,沿目标油束以10mm为间距测量5-9个空间位置的测量点。测量时,目标油束与激光入射方向垂直,保证能够准确测量目标截面上油滴的X方向和Y方向的速度分量。

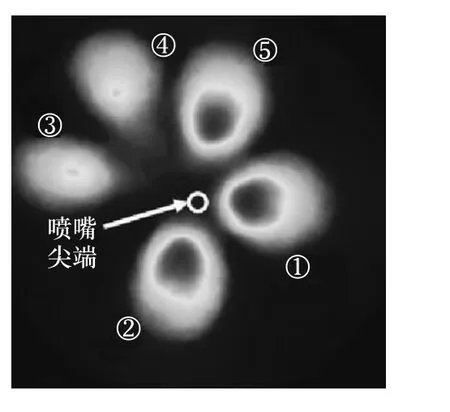

本研究使用的CFD模型需要基于试验中油束落点位置确定油雾的喷射方向,试验用喷油器为5孔喷油器,图3所示为5束油束落点位置及编号。

表1 喷雾特性试验条件

图2 测量位置空间点

在喷雾试验中,高速摄影和PDPA主要针对1号油束的喷雾贯穿距、喷雾油滴SMD等喷雾特性进行了详细研究。

2 模拟计算

2.1 建模

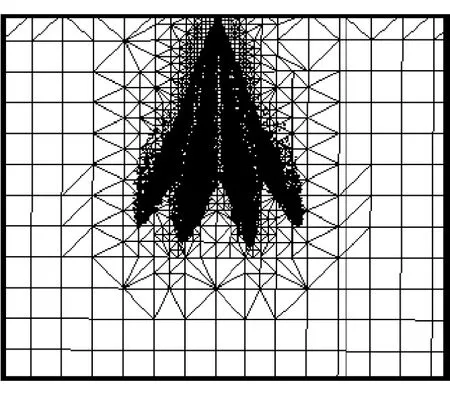

采用CONVERGE内置前处理模块,建立直径为100mm、高度为105mm的圆柱形定容弹CAD模型,如图4所示。采用CONVERGE自适应网格进行网格划分,如图5所示,基础网格尺度设定为2mm,并基于流动速度梯度加密23,基于温度梯度加密23。模型中环境温度为293K,与试验一致。

2.2 模拟验证

2.2.1 喷雾贯穿距验证

在模拟计算得到的5束油束中,选取试验中对应标记的1号油束进行详细验证。

图4 定容弹CAD网格

图5 CONVERGE自适应网格与加密

本研究中模型的选择如表2所示,喷雾破碎模型采用KH-RT模型。KH模型[20]基于柱状液体射流不稳定理论计算破碎过程,由于液滴在运动过程中与周围气体的相互作用,在液滴表面产生Wave波,该波在达到一定条件后会引起液滴表面的破碎。KH模型中决定液滴破碎的3个关键参数分别为破碎时间tbu、破碎后产生新液滴的半径rnew和破碎速率 d r/d t。RT模型[21]基于 RAYLEIGH-TAYLOR不稳定波计算破碎过程,由于液滴加速度的变化而引起液滴整体形状的变化,在达到一定条件后会引起整个粒子的破碎。RT模型的关键参数包括破碎后的液滴粒径dnew和破碎时间trt。KH-RT模型将KH模型与RT模型结合,并引入了液柱长度的定义,在破碎长度Lb以内使用KH模型计算初次破碎,在Lb以外RT模型与KH模型一起参与二次破碎的计算。

表2 喷雾模型选择

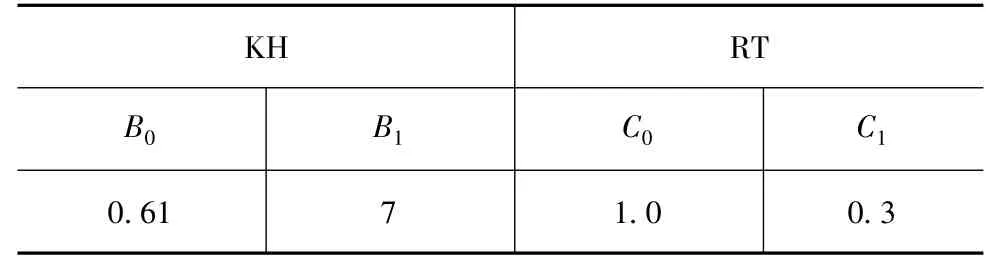

在喷雾验证过程中主要模型里对喷雾破碎影响较大的关键参数进行验证,其中KH模型中的参数B0为破碎粒径系数,其值的大小直接影响破碎后子液滴的粒径大小rnew;B1为破碎特征时间系数,影响液体的破碎时间tbu和破碎速度,与喷雾贯穿距直接相关。在RT模型中C0破碎特征时间系数与破碎时间trt相关联,控制破碎时间;C1为破碎粒径系数,与破碎后粒径的直径大小dnew相关。经过大量的模拟与试验的对标验证,得到一组适用于本文的参数设置,如表3所示。

表3 破碎模型参数

图6所示为环境背压为0.1MPa时,试验与模拟分别采用5,15和20MPa喷油压力得到的喷雾贯穿距离随时间的变化,其中试验值标注了多次试验结果的误差带。随着喷油压力增加,同一时刻喷雾贯穿距呈增大趋势,且喷油压力为15和20MPa工况时模拟值与试验值吻合程度更高。

图6 0.1MPa背压下不同喷油压力喷雾贯穿距离

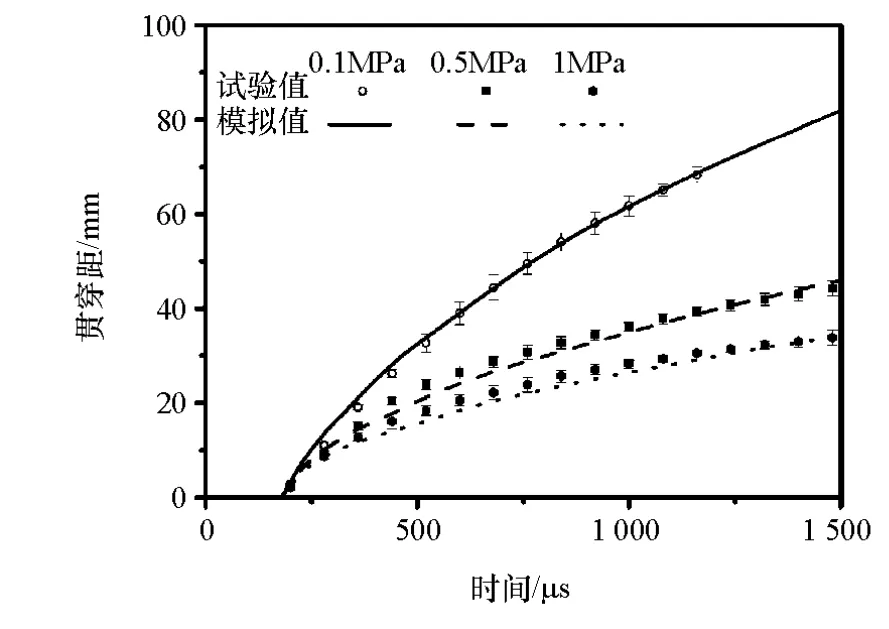

图7 所示为喷油压力为20MPa时,试验与模拟分别采用0.1,0.5和1MPa环境背压得到的喷雾贯穿距离随时间的变化,其中试验值标注了多次试验结果的误差带。随环境背压增加,同一时刻喷雾贯穿距呈现减小趋势,尤其在发出喷射信号300μs后更为显著。3种背压条件下,模拟计算得到的喷雾贯穿距均能与试验值较好地吻合,对于高背压工况,在50μs时刻前后,虽然模拟值略低于试验值并超出了试验误差带,但仍在模拟计算可接受的误差范围内。试验中各工况喷射延迟期(从喷射信号发出至油束射出喷孔的时间差)均为200μs左右,模拟计算中已经对这一延迟时间进行了补偿。

图7 20MPa喷油压力下不同环境背压喷雾贯穿距离

2.2.2 喷雾油滴SMD标定

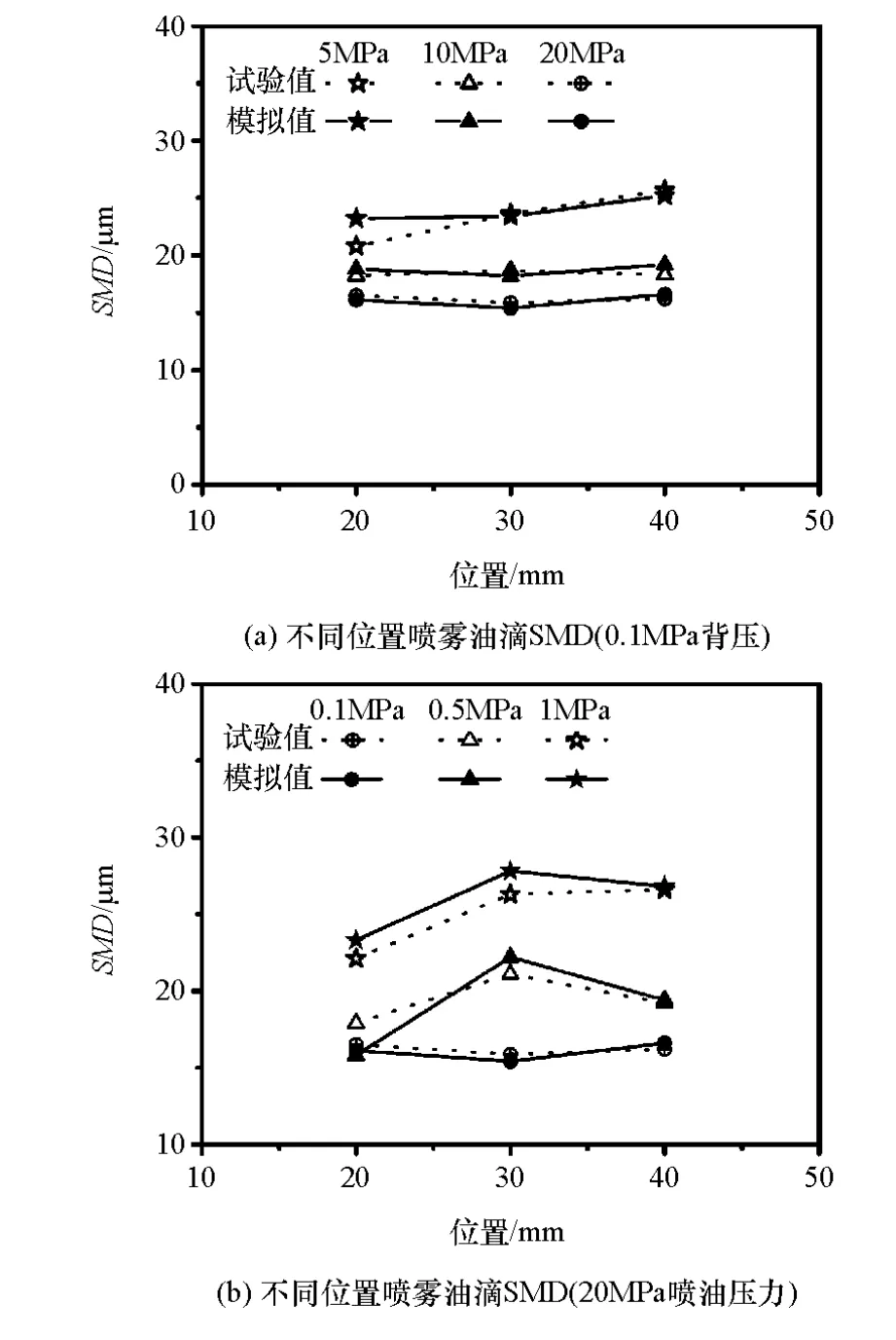

喷雾油滴SMD标定通过对距离喷孔下游20,30和40mm位置喷雾油滴索特平均直径(SMD)的试验值和模拟计算值的对比分析进行。其中,试验值为1号油束PDPA试验数据相应位置的平均值,模拟计算值为1号油束模拟计算结果相应位置截平面内油滴的平均值。

图8(a)所示为环境背压0.1MPa,喷油压力分为5,15和20MPa时不同位置油滴SMD模拟计算与试验结果对比。图中SMD的试验值为相应位置1号油束PDPA试验测得数据的平均值,模拟值为相应位置截平面内1号油束液滴的平均值。随喷油压力增加,各个测量位置油滴SMD逐渐减小,且距离喷嘴越远,油滴SMD的降幅越大。喷油压力较高时,随着喷油压力的增加,油滴SMD的降幅减弱。对比模拟计算结果与试验结果可知,模拟计算能很好地预测上述变化,且在绝大部分测量点均与试验值较好吻合。

图8(b)所示为喷油压力为20MPa,环境背压分别为0.1,0.5和1MPa时不同位置喷雾油滴SMD模拟计算与试验结果对比。从图中可知,环境背压为0.1MPa时,油滴SMD随着参考位置向喷雾下游移动而变化不大;0.5和1MPa较高的环境背压条件下,油滴SMD值呈现出先升高后降低的趋势。对比模拟计算结果与试验结果可知,模拟计算能很好地预测上述变化,且与试验值能较好地吻合。

图8 不同喷油压力及环境背压下SMD的标定

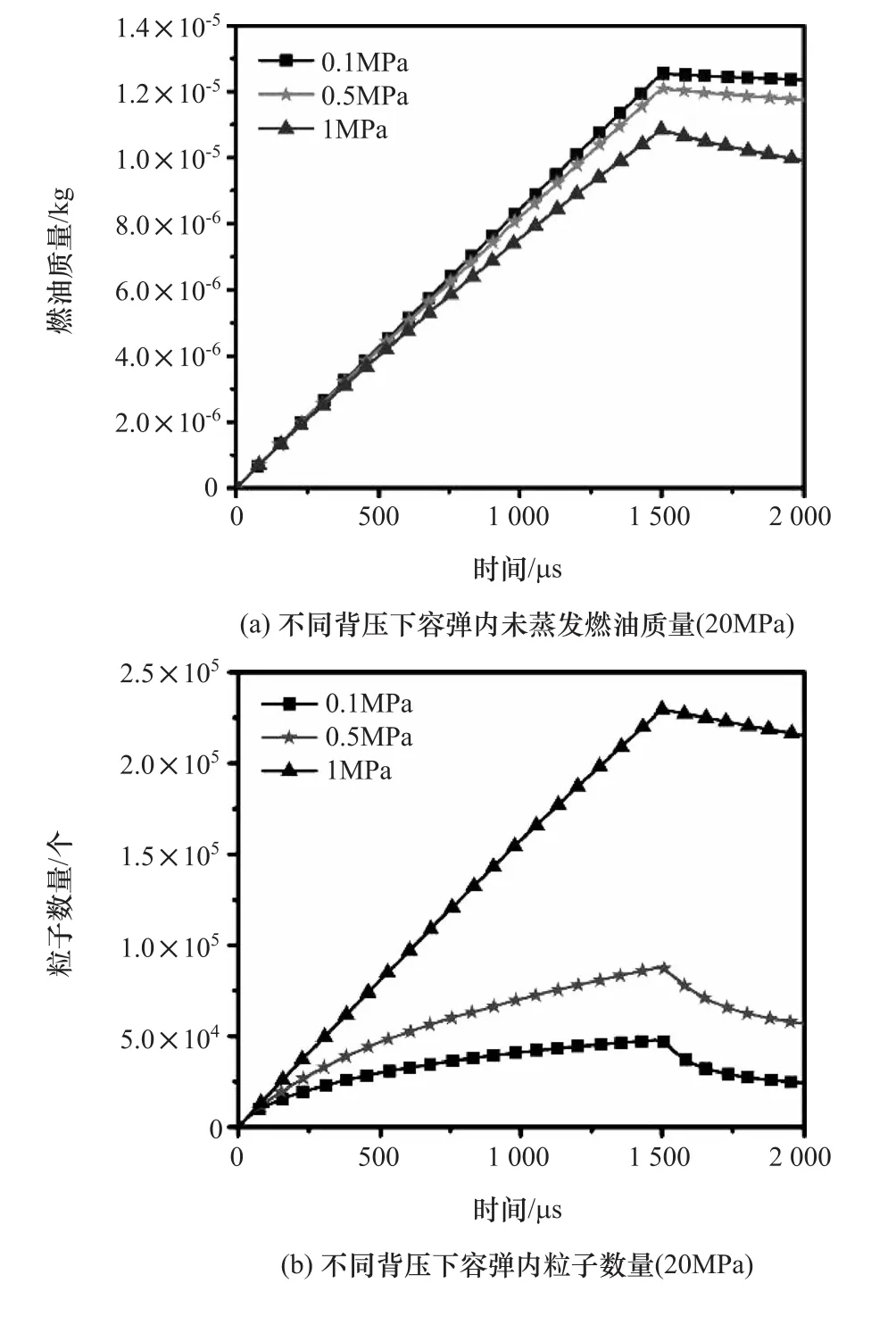

图9 所示为喷射压力为20MPa,不同环境背压条件下模拟所得到的容弹内喷雾未蒸发的燃油质量及雾化粒子数量。从图中可知,高背压下燃油的蒸发质量少于低背压环境下燃油的蒸发质量。高背压下的燃油粒子的数量小于0.1MPa环境压力下的粒子数量,且蒸发量小,说明在高背压下燃油粒子的粒径更大,与上述SMD的在高背压下较大结果一致。

综上所述,提高喷射压力可以得到更小的喷雾SMD,实现更好的喷雾雾化效果。SMD升高主要是由于具有较大动量的大喷雾油滴运动到更远的位置,随着背压的增大,环境气体对喷雾的影响逐渐变大,较高的背压导致环境气体的密度增大,进而对喷雾油滴的阻力增大,大颗粒在与环境气体的相互作用下进一步破碎成较小液滴,而较小的油滴在运动过程中由于受到气体阻力很难达到远端。从而呈现出SMD先升高后降低的趋势。且在高背压下不利于燃油粒子迅速蒸发。

3 结果与讨论

3.1 喷雾宏观形态

图9 容弹内喷雾蒸发及粒子数量

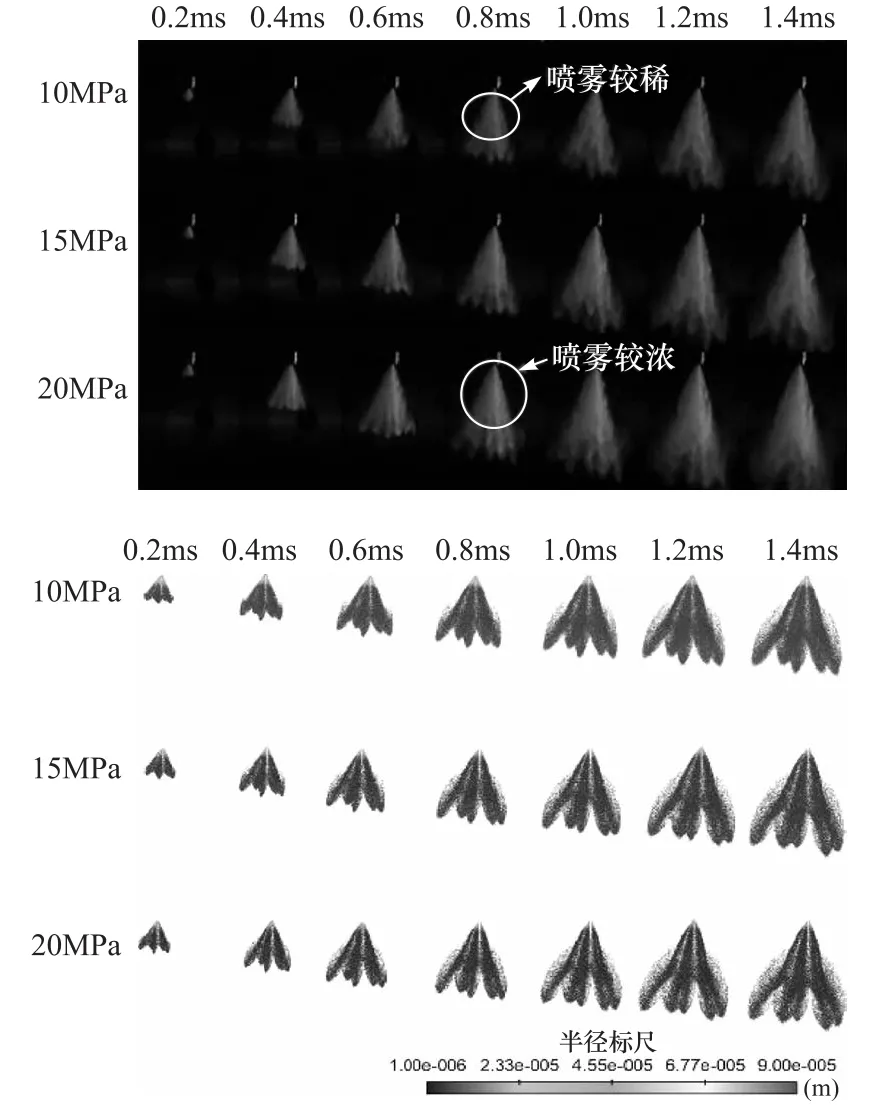

(1)喷射压力的影响

图10所示为环境背压为0.1MPa,喷油压力分别为5,10,15和20MPa工况下喷雾宏观形态随时间的变化。喷油压力的增大提高了燃料的出口速度,因此随喷油压力增大,同一时刻对应的喷雾贯穿距增加。喷油压力增大还导致瞬时喷射率增加,使单位时间内喷出的燃料增多,喷雾的雾化效果也会提升,油滴的粒径减小而数量上升,因此随喷油压力增大,喷雾中液滴的浓度增大。另外,试验中喷雾亮度的增强也表明喷雾中液滴的浓度增大。

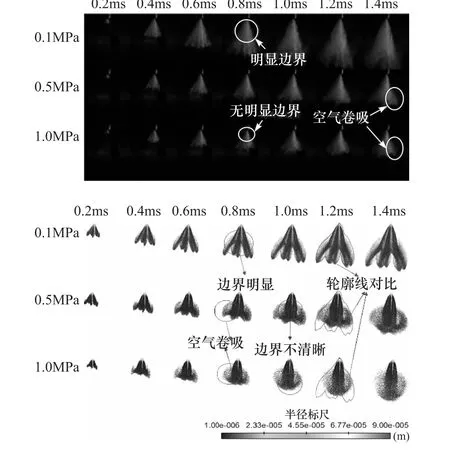

(2)环境背压的影响

图11所示为喷油压力为20MPa,环境背压分别为0.1,0.5和1MPa工况下喷雾宏观形态随时间的变化。背压升高使空气密度增加,导致喷雾受到的阻力增加,延缓喷雾进程,因此,随环境背压升高,同一时刻喷雾贯穿距和喷雾面积均显著降低。

图10 不同喷油压力下喷雾的宏观形态随时间的变化(背压0.1MPa)

图11 不同背压下喷雾的宏观形态随时间的变化(喷油压力20MPa)

当背压较低时(0.1MPa),各油束间存在较为明显的分界。当背压较高时(0.5和1MPa),在喷油过程初期(0.60ms以前),各油束之间的边界较明显;在喷油过程后期(0.60ms以后),各油束之间不存在明显的边界。导致以上现象的原因是,背压的增大导致喷雾内外的压差增大,使得油束向内侧偏移,使各油束之间的距离减小,同时随着背压的增加,空气卷吸作用较强,在喷雾的外侧形成了一团较浓的液滴群。

3.2 喷雾横断面压力及速度场分布

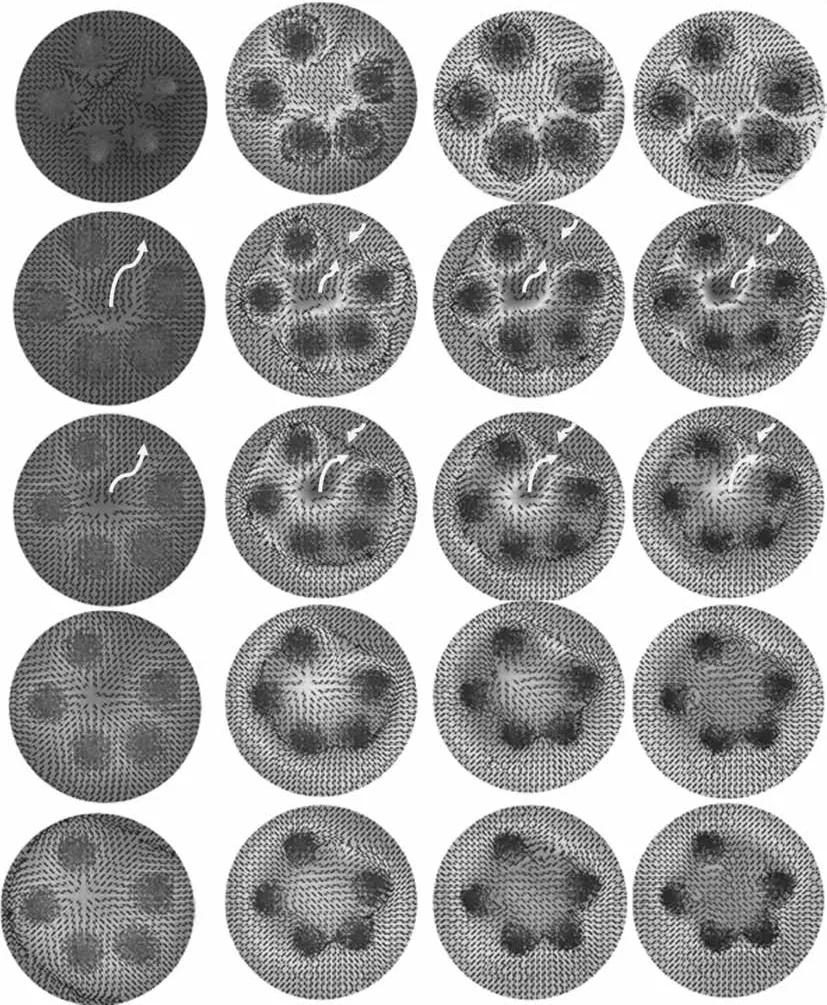

(1)喷射压力的影响

图12所示为环境背压为0.1MPa,喷油压力分别为5,10,15和20MPa工况下距喷孔下端20mm位置处横断面气流运动及环境压力随时间的变化。箭头表示截面切向速度场的方向。从图中可以看出,喷油压力较低时,容弹内的气流流动及压力梯度均较小;随喷油压力增加,油束对容弹内气流的影响增大,油束区域有明显的压降,气流运动及撞击也较为剧烈,随着时间推移油束受到气流的冲击也较为明显。喷雾初期油束形态在横截面上的分布基本一致,这是由于喷雾初期油束尚未破碎完全,油束形态主要取决于出口速度,受环境气体的影响较小;而在喷雾发展的第2阶段,油束大部分已经破碎成液滴,环境气体对液滴的运动产生阻力,且随着喷油压力增大,油束对环境气体的冲击和扰动也更大,喷雾贯穿距受其影响较大,此时油束形态在横截面上的分布差异较大。

图12 不同喷射压力下喷嘴下端20mm处压力及速度场分布(0.1MPa背压)

(2)环境背压的影响

图13所示为喷油压力为20MPa,环境背压分别为0.1,0.5和1MPa工况下距喷孔下端20mm位置处横截面缸内压力及气流运动随时间的变化。从图中明显可以看出高环境背压下油束较难贯穿。随着环境背压增加,油束在距喷孔20mm位置处的落点向中心聚拢,且环境背压为1MPa时,油束在压力的作用下随时间的进展相互融合。

图13 不同背压下喷嘴下端20mm处压力及速度场分布(20MPa喷射压力)

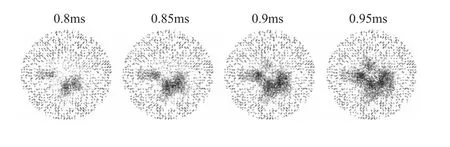

图14 所示为喷油压力为20MPa,环境背压为1MPa时的速度场及油束聚拢现象,可以较清晰地看出其发展趋势,进一步验证了较高的环境背压会引起喷雾的形变。

图14 喷射压力20MPa、环境背压1MPa喷嘴下端20mm处压力、速度场压力线和喷雾形变

3.3 高背压作用下的喷雾形态解析

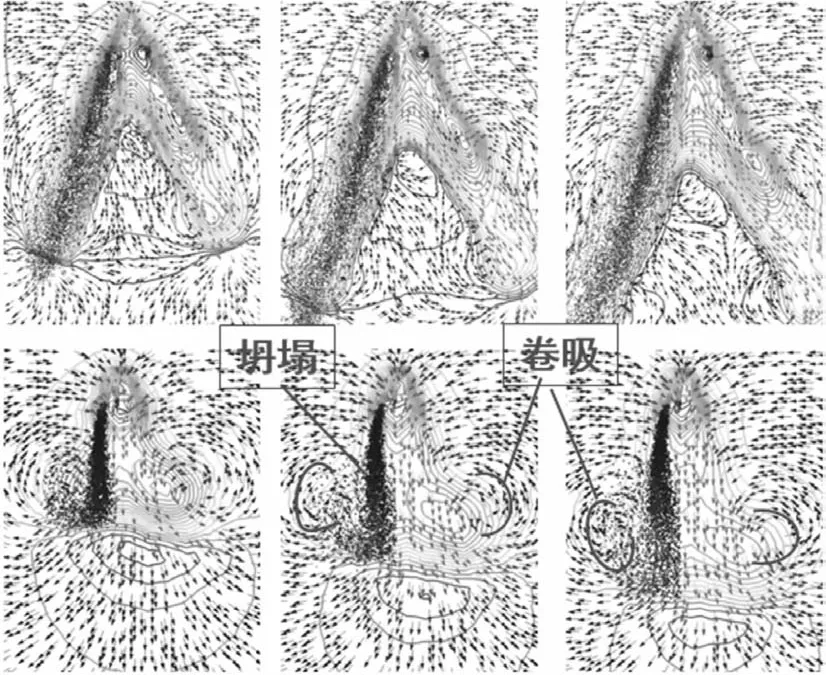

图15 所示为喷油压力为20MPa,环境背压分别为0.1和1MPa工况下油束1和油束3纵切面压力场和速度场随时间的变化,为了较清晰观察速度场的变化情况,将油束3隐藏。可以看出,环境背压为0.1MPa时,油束外边缘有一定的空气卷吸作用,但效果不明显;且油束1与油束3之间的相互作用较小。环境背压为1MPa时,油束外边缘明显受到较强的空气卷吸作用,油束末端外边缘处分布较多的小液滴。

图15 喷油压力20MPa、不同环境背压下喷雾的形变及速度场分布

图16 为喷油压力为20MPa,环境背压分别为0.1和1MPa工况下邻近的油束1与油束5纵切面上油束形态及周围速度场随时间的变化。可以看出在低背压0.1MPa时,油束变形较小,基本保持贯穿距不断增加的态势,油束两侧气体存在一定的卷吸作用,但对喷雾的形态影响较小;由速度场的分布情况可以看出临近的两束油之间也有一定的空气卷吸作用。在高背压1MPa时,两束油间距明显缩小,油束的变形较大,靠近油束尖端位置的两侧卷吸作用强烈,使油束中的液滴随气流向上运动至接近喷油器轴线位置。由压力场的分布情况可以看出,油束外部压力高于油束内部压力,且喷油压力越高引起的气流扰动越大,油束内外的压差越明显,导致油束外部向内挤压油束,两油束之间夹角变小从而出现喷雾形变现象。在气流的卷吸及喷雾形变的共同作用下使得油束之间界限模糊相互融合。

图16 20MPa喷射压力下喷嘴下端20mm两油束间的速度场分布

4 结论

本文中旨在通过数值模拟方法研究不同环境背压对缸内直喷汽油机喷雾形态的影响,首先建立了喷雾定容弹三维CFD模型,并通过高速摄影以及PDPA光学试验验证了模型的准确性,进而研究了不同环境背压对缸内直喷汽油机喷雾形态的影响,研究结论如下。

(1)对于多孔GDI发动机,环境背压可引起明显的喷雾形变,油束向喷油器轴线方向偏转,并随着时间推移而发生汇聚进而产生油束形变,油滴在喷雾前端产生显著的卷吸回旋,油束与油束之间产生交互而不再独立。同时高背压下的喷雾贯穿距减小,喷雾前端因卷吸作用而变宽,后端由于油束的中心偏转而使锥角变小。

(2)喷雾形变产生的主要原因是由于喷雾区域内外压力差及喷雾前峰面卷吸的共同作用。高背压条件下喷雾区域产生明显的低压区,油束外围气体转为向内部低压区运动,进而将原本沿油束轴线运动的喷雾向内压缩,同时喷雾外围区域的卷吸回旋明显更强。

(3)随着喷射压力与背压的升高,油束形变现象明显。由于油束向喷雾中心偏转,喷雾内侧液滴在碰撞聚合的作用下使得液滴粒径变大。