以水性丙烯酸树脂为连接料的柔印水墨分析

官燕燕 陈海生 李娜 付文亭

(中山火炬职业技术学院包装印刷系,广东中山 528436)

前言

随着环保要求的日益提高,水性油墨已成为油墨发展的主要方向。其中丙烯酸酯乳液因其色浅、保色、保光、耐热、耐候、耐腐蚀和耐污染等优点广泛应用于油墨工业。但是该乳液也存在着一些问题:低温及室温下成膜的能力有待提高、热黏冷脆、耐磨性较差、不耐有机溶剂、形成的膜是非交联性膜,温度在其玻璃化温度(Tg)上下时硬度变化大,限制了其使用,且不能显现高级豪华感。因此,对丙烯酸酯类乳液进行改性,有助于柔印水性油墨综合性能的提高,是水性油墨研究的重点方向。

一、水性油墨连接料

水性油墨[1](简称水墨)以其环保、卫生、经济、节省能源和具有良好的印刷适性等优点,在印刷行业中越来越倍受青睐。其最大优点是不含挥发性有机溶剂,不会损害油墨制造者和印刷操作者的健康,改善了环境质量,因而称之为环保油墨,是一种新型的“绿色”包装印刷材料[2]。

水墨主要由色料、连接料、填料和助剂组成。它与溶剂型油墨的主要区别在于其溶剂的不同,水性油墨以水(45%~50%)为溶剂;而溶剂型油墨以有机溶剂(甲苯、二甲苯、工业酒精等)为溶剂。

水墨连接料主要是由水性树脂、中和剂和溶剂(水)组成。连接料是一种具有一定粘度和流动度的液体,在油墨中,连结料的机能是将固体粉状物质连结起来,并加以分散形成浆状胶黏体,通过印刷机传递到承印物上,并使色料固着在承印物上。因此,连结料的好坏直接影响到油墨的性能。

在连接料制造中,水性树脂是决定连接料性能的关键因素。水性连接料的pH值、粘度、固含量等性能在一定程度上决定了油墨的流变性、粘度、干性和印刷适性,故称水性连接料是水墨的“心脏”。按连接料使用树脂的不同,水性油墨大致分为两类[3]:一类是松香-马来酸改性树脂系列(低档)水性油墨;一类是丙烯酸树脂系列(高档)水性油墨。

一种新型水性油墨的出现往往与所使用的树脂配方有关。60年代中期人们对水墨的研究就取得了较大的进步和发展。这个时期的水墨主要以松香改性马来酸树脂为连接料,但其印品光泽差、抗水性不佳、附着力差、易产生气泡、存放稳定性差等。

70年代配制出溶液型苯乙烯-丙烯酸共聚树脂为连接料的水墨,其抗水性和存放稳定性都有所提高,但在光泽和印刷适性方面与溶剂型油墨相比仍有差距。为了弥补不足,将丙烯酸酯类单体与苯乙烯聚合,研制出一种具有核壳结构和网状结构的聚合物乳液树脂,大大改善了油墨的光泽性和干燥性,促进了水墨的发展。

随着材料的发展和技术的进步,目前水性丙烯酸树脂[4]几乎占了水墨连接料的80%。它在光泽性、耐候性、耐热性、耐污染性等方面具有显著的优势,采用该树脂制成的油墨质量良好。若对水性丙烯酸树脂进行交联改性,解决其涂膜耐水性差,水分挥发慢、成膜时间长等问题,可提高柔印水性油墨的综合性能。

二、水性丙烯酸树脂

水性丙烯酸树脂是指通过在原为水不溶的丙烯酸树脂上接枝一定量的亲水基团或通过醇解、成盐等方法制成的水溶性树脂。水性丙烯酸树脂在水性油墨应用中有溶液型和乳液型两类,溶液型丙烯酸树脂有较好的溶解性和光泽性,作为色料的载体和分散体具有良好的润湿性,然而它具有干燥慢、连续成膜性差的弊端,因此一般不单独使用,而是与其他乳液并用。

水溶性丙烯酸树脂通常是通过溶液聚合得到含水溶性基团的树脂。水溶性丙烯酸树脂若以离解后的状态分,包括阴离子型和阳离子型,多为阴离子型,即水溶性树脂几乎都是碱溶性树脂。

碱溶性丙烯酸树脂是一类酸性树脂的碱溶液,在溶液中加入适量氨水或有机胺,生成溶于水的铵盐,即成水溶性丙烯酸树脂。将其用于水性油墨,有如下作用:改进颜色强度,改进油墨光泽和透明度,增加印刷复溶性等。在实际设计水溶液型树脂配方中,需要考虑聚合物的玻璃化转变温度、羧基含量、助溶剂和胺的种类。

丙烯酸乳液是以水为分散剂的不饱和丙烯酸类单体在乳化剂的作用下通过乳液聚合得到的。目前主要以热固性丙烯酸树脂为主。按固化成膜的机理和条件,热固性丙烯酸树脂可分为自交联热固化型和外交联热固化型两种。

前者是在共聚物结构中引入一些潜在的可相互作用的活性基团,这些活性基团只有在印刷后的干燥过程中才会发生交联反应形成墨膜。

而后者在共聚结构中活性基团不具有相互反应性,在配制油墨过程的后阶段加入活性较强的交联剂。将丙烯酸树脂乳液应用在水墨中可以提高墨膜的光泽度、耐水性、耐碱性、耐候性及力学性能等。

三、水性丙烯酸酯树脂的合成

合成水性丙烯酸酯树脂所需的原材料主要包括单体,乳化剂,引发剂,助溶剂,成膜助剂及中和剂等。

a.单体

在聚合反应中,单体决定着树脂及其成膜的物理、化学及机械等方面的各项性能。一般来讲,合成水性丙烯酸树脂的单体由两部分构成。

第一部分为主单体,它通常包括软单体和硬单体,可根据需要来调节聚合物的柔软性、硬度等物理性能。

第二部分为功能性官能团单体,这部分单体是为了使树脂具备某些特殊的性能,以满足特殊需要。

b.乳化剂

乳液聚合体系中,虽然大部分乳化剂不直接参加化学反应,但起到降低表面张力、乳化、分散、增溶、按胶束机理生成乳胶粒、发泡等作用。合成水性丙烯酸树脂一般选用阴离子型乳化剂和非离子型乳化剂。

采用阴离子型乳化剂的乳液,机械稳定性强,产品乳胶粒粒径较小,但化学稳定性差,对电解质非常敏感。非离子型乳化剂可适用于很宽的pH值,化学稳定性强,且不怕硬水,但反应速率较低,且乳胶粒子粒径较大。故将两种乳化剂复配使用,比只使用单一乳化剂常常会取得更好的乳化效果。

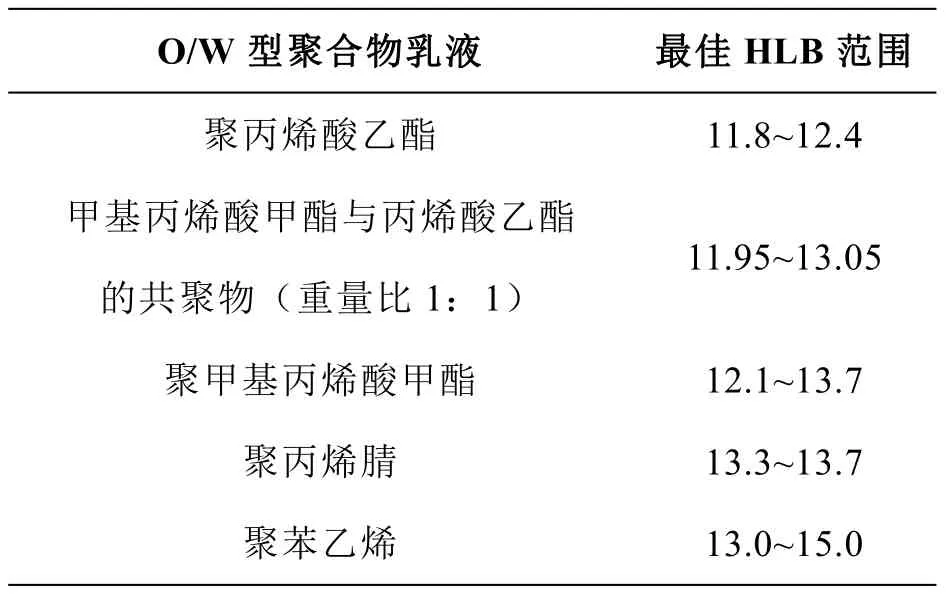

不同单体的乳液聚合体系,要求的HLB值范围不同。选择乳化剂时,首先要考虑其HLB值,其次是单体与乳化剂的亲和力。

丙烯酸酯类聚合物乳液属于O/W型乳液,由表1知,该类聚合物乳液要求乳化剂的HLB值约在11.5~15.0之间,实验采用阴离子型乳化剂十二烷基苯磺酸钠(HLBSDBS=9.5)和非离子型乳化剂壬基酚聚氧乙烯醚(HLBOP-10=13.3)复合乳化剂体系。

表1 O/W型聚合物乳液要求的最佳HLB值范围

c.引发剂

丙烯酸酯类单体乳液聚合反应常用的引发剂有两大类:有机过氧化物和偶氮化合物。有机过氧化物热分解活性范围很宽,在不同的聚合温度均能找到合适的活性品种,多数为液体。与有机过氧化物引发剂相比,偶氮类引发剂分解温度范围不够宽,通常分解温度较低,引发效率也较低,用量多时,还会给树脂带来颜色。

d.助溶剂

助溶剂不仅对树脂的溶解性及粘度起着调节、平衡作用,同时还对整个油墨体系的混溶性、润湿及成膜过程的增塑性、流变性起着极大的作用。效果最好的助溶剂是醇醚类和醇类溶剂。助溶剂的用量一般为树脂量的30%以下。

e.成膜助剂

成膜助剂可以改进乳液的附着力,提高乳液的流动性,能够对乳液中的聚合物颗粒在其玻璃化温度以下产生溶解或溶胀作用,使粒子在较低温度时也能随水分的挥发产生塑性流动和弹性变形而聚结成膜,但成膜后较短时间内成膜助剂又能挥发逸失,而不影响涂膜的Tg,高温时涂膜不会发黏,形成优良的连续膜,因而使乳液的最低成膜温度减小。其用量不能超过树脂总量的10%,否则会降低膜的力学性能。

f.中和剂

中和剂能明显影响树脂的水溶性、稳定性、粘度、固化速度及涂膜的泛黄性,因此选择中和剂十分重要。树脂的品种不同,所用的中和剂也不同。水性油墨用水性丙烯酸树脂一般以碱溶性树脂为主,常用的中和剂一般是氨或有机胺。

四、水性丙烯酸树脂改性技术研究情况

1.国外的研究情况

为改进丙烯酸树脂的缺陷,将两种树脂结合起来,形成复合乳液。通过各组分间的优势互补来提高水墨的整体性能。

国外具体研究情况如下:

用衣康酸和至少含有一个伯胺基的胺反应生成羧基吡咯烷酮,然后再与含2~6个羟基、分子质量在62~600的多元醇或多元醇混合物反应,得到带羟基的羧基吡咯烷酮衍生物,用这种衍生物与富马酸改性松香、马来松香(酐)或衣康酸松香(酐)等反应,生成的松香树脂做的丙烯酸乳液适合配制柔印和凹印的水性油墨[5]。

有机硅具有良好的耐热性、耐低温性、疏水性和透气性。应用有机硅的低聚物与丙烯酸酯类单体进行乳液聚合[6],得到了耐光性、耐磨擦性和耐水性好的水性油墨。

有机氟改性丙烯酸树脂可以使丙烯酸树脂具有有机氟的耐候、耐沾污、耐腐蚀及自洁性能。一般通过引入含氟基团来改变丙烯酸酯聚合物的结构,从而大大改善丙烯酸树脂的性能。将聚氨酯与含氟的丙烯酸类单体用过硫酸铵引发制得复合分散体[7],这种改性后的丙烯酸乳液用于水性油墨中,印刷后的印品具有优良的抗污、防油防水特性。

用苯乙烯-丁二烯共聚物和丙烯酸树脂共混[8],得到的乳液用于油墨中有很好的防水及耐溶剂性。

采用共聚改性[9]制备的乳液复合程度高于共混改性。将聚氨酯接枝到聚丙烯酸树脂上,改性后的树脂用来配制水性油墨,其存储稳定性及耐水性均有很大的提高。

2.国内的研究情况

我国在低档水性油墨方面已经达到了一定水平,并在纸箱印刷上得到了广泛应用。但在高档水墨方面,即对以丙烯酸树脂为连接料的水墨的研究,与国外相比还存在一定的差距。

不少研究人员也在改性水性丙烯酸树脂方面进行努力,河南科技大学王小芳在文章中详细分析了国内水性丙烯酸树脂制备与改性研究情况[10],整体方向是通过优化水性油墨用丙烯酸乳液连接料的配方,以解决膜层在高温下会出现一定返粘现象、添加大量无机填料及助剂导致油墨的稳定性能下降等问题。

结束语

随着全球对环保的重视,水性环保油墨的需求将增长迅速,而柔印水性油墨也将具有广泛的市场。对水性丙烯酸树脂为连接料的水墨的研究,将会很大程度改善柔印水性油墨印刷的质量。

综上所述,研究人员可从水性丙烯酸树脂改性方法入手,如环氧改性水性丙烯酸树脂、水性聚氨酯丙烯酸树脂、含氟水性丙烯酸树脂等,通过两种树脂结合成复合乳液,提高树脂在成膜过程中的交联度,形成各组分间的优势互补,从而改善水墨的干燥性能、光泽性能和抗水性能等印刷适性。