聚丙烯胺盐酸盐/蒙脱土层层自组装涂层对苯二甲酸乙二醇酯阻隔性能的影响

彭晓华 唐武飞 张胜 谷晓昱 刘晓东 陈寿*

(1.深圳市通产丽星股份有限公司;2.北京化工大学,先进功能高分子复合材料北京市重点实验室;3.北京化工大学碳纤维及功能高分子教育部重点实验室)

前言

聚对苯二甲酸乙二醇酯(PET)由于其优异的透明性和化学稳定性而成为目前包装市场中极具发展潜力的一类材料[1]。与传统的玻璃、金属等包装材料相比,PET尽管具有价格低廉、可塑性好,质量轻等种种优势,但其分子链间存在较大的自由体积,远不及金属原子之间的结合紧密,使得其更容易被O2和CO2渗透[2]。当其作为食品、饮料和药品包装时,其阻隔性并不能满足产品货架期与保质期的要求。

针对PET薄膜阻隔性较差的问题,目前常用的改性方法主要有多层共挤出复合、共混改性和表面涂层三大类[3]。其中多层共挤出复合法是目前最有效的手段,但对于其中各层的聚合物选择性较高,只有相容性好、熔融温度相差不大的聚合物之间才能进行结合,且其废料难以回收利用,容易造成较大的资源浪费[4]。共混改性的前提与多层共挤出法类似,如果不能有效解决相容性问题,容易导致共混材料的宏观相分离或小分子改性剂的迁出,造成食品安全隐患[5]。涂层技术由于其简单快捷、适用基体广泛的优点,受到业界的广泛青睐,其中的层层自组装(LBL)技术更成为国内外近年来薄膜表面改性领域的热点[6]。

LBL是通过溶液中聚电解质之间弱相互作用(如氢键、范德华力等)相互交替沉积在基体表面,以形成连续、均匀复合涂层的制备技术。因其具有操作简单、适用性广、结构稳定可控、对基体性能影响小、成本低等优点,已经广泛应用于生物、医药、阻燃等领域[7]。周莹[8]等通过LBL制备氧化石墨烯(GO)/聚乙烯醇(PVA)复合涂层,并将其应用于聚乳酸(PLA)的表面,探究了GO/PVA涂层对于PLA阻隔性能的影响。结果表明PLA薄膜的氧气及水汽阻隔性能均得到提高。

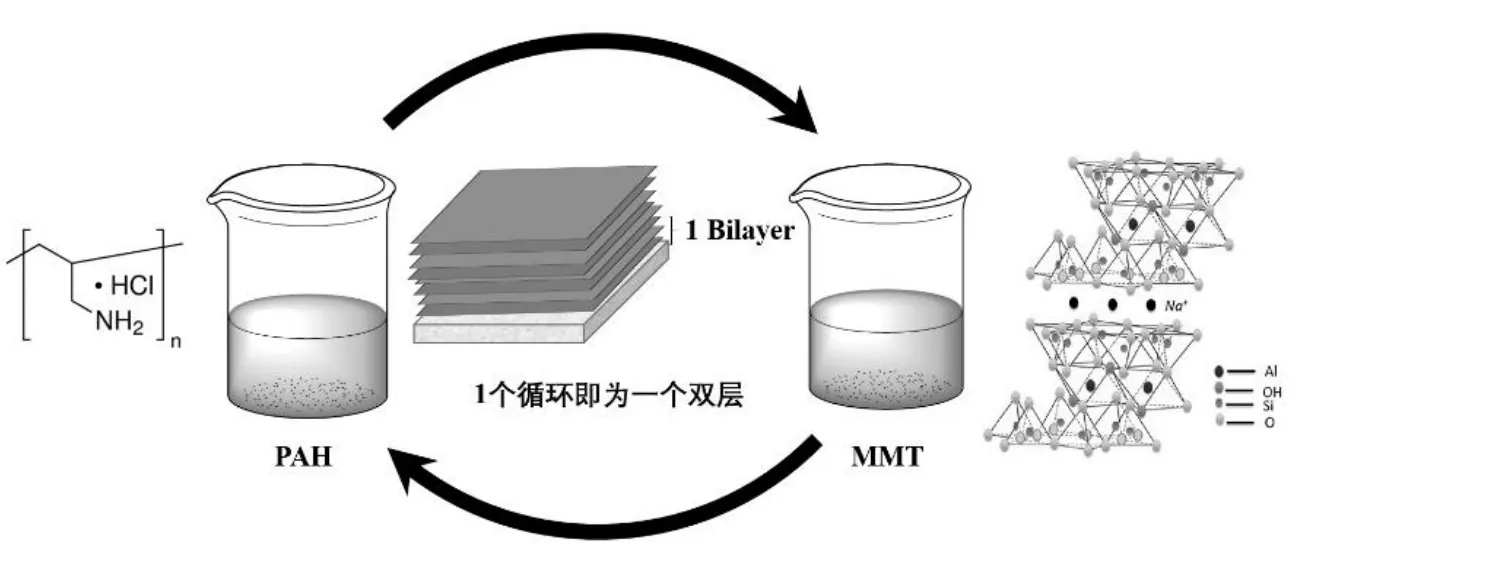

本文利用聚丙烯胺盐酸盐(PAH)与蒙脱土(MMT)纳米片层之间的静电力作用,在PET薄膜表面通过LBL构建有机/无机杂化涂层,研究PAH/MMT涂层对PET的氧气和水汽阻隔性能的影响。

1.实验

1.1 实验材料

PET薄膜(PET11T),厚度50μm,东莞市灵美新材料有限公司;硅晶片(N/P型100),立晶光电科技有限公司;聚丙烯胺盐酸盐(PAH),Mw=70000,成都艾科化工科技有限公司;钠基蒙脱土(MMT),广州亿峰化工科技有限公司;聚乙烯亚胺(PEI),阿拉丁试剂有限公司,Mw=70000;氢氧化钠,硝酸,乙醇,丙酮均购于国药集团化学试剂有限公司。

1.2 实验仪器

电晕处理机,东莞市国华塑胶电晕设备厂;细胞粉碎机HN-2500,上海汉诺仪器有限公司;椭圆偏振光谱仪ME-L,武汉颐光科技有限公司;热重分析仪TA-50,美国TA仪器;傅里叶红外光谱仪Nicolet-is5,赛默飞世尔科技公司;透氧仪OX2/230,济南兰光机电技术有限公司;透湿性测试仪TSY-T3,济南兰光机电技术有限公司。

1.3 实验方法

1.3.1 聚电解质溶液的配置

将一定量的MMT加入去离子水中,使用细胞粉碎机对其进行超声处理1h,室温下搅拌24h,得1wt%的MMT分散液;配置1wt%的PEI溶液作为预处理液,使用1mol/L的NaOH溶液将其pH调整为10,室温下搅拌24h备用;配置1%的PAH溶液,使用1mol/L的NaOH溶液将其PH分别调整为4,6,8和10,室温下搅拌24h备用。

1.3.2 层层自组装膜的制备

1)预处理:分别采用丙酮、乙醇和去离子水对硅晶片进行清洗,70℃下鼓风干燥20min,5000V下电晕处理1min,随后将硅晶片浸于1wt%的PEI溶液中5min,对其进行胺化改性,以形成具有较高电荷密度的预处理层[9]。

2)层层自组装:将硅晶片置于MMT溶液中浸渍2min后取出,去离子水冲洗,70℃下鼓风干燥;将硅晶片分别置于不同PH值的PAH溶液中浸渍2min,取出,去离子水冲洗,70℃下鼓风干燥;以此为一个双层,重复步骤至所需的层数。

3)在PET薄膜上的自组装过程与硅晶片上的组装过程完全一致,操作过程如图1所示。

图1层层自组装过程示意图

1.3.3 性能表征

1)微观形貌表征:使用HT-7700型透射电子显微镜(Hitachi,日本)观察MMT的形貌,加速电压为75kV。微量移液器移取5mLMMT水分散液,滴于铜网上,室温干燥后观察。

2)薄膜厚度:使用ME-L型椭圆偏振光仪对薄膜厚度进行测试。取五次测试的平均值。

3)氧气透过量:依据GBT1038-2000,每个薄膜样品取3次测试的平均值。

4)水蒸气透过量:依据GBT1037-88,在(38±2)℃和100%湿度下,每个薄膜的样品各取3次测试的平均值。具体操作过程及计算过程可见文献[10]。

2.结果与讨论

2.1 MMT微观形貌观察

图2为超声处理前后MMT的TEM图。可以看出处理后的MMT呈现高度剥离状态,粒子尺寸明显变小。其厚度由处理前的多层堆叠时变为仅有几层堆叠,粒径由数十纳米减小到10nm以内。高度剥离的结构在后面的LBL过程中,更容易生成规整结构的纳米涂层[11]。

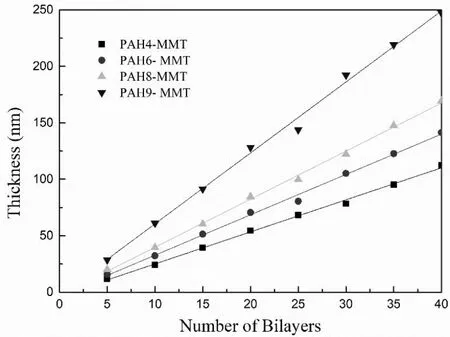

2.2 PAH溶液pH值对涂层厚度的影响

图3为不同pH值下随着组装层数增加涂层厚度的变化。可以看出pH值越高,涂层厚度随着组装层数增加而增厚的速度越快。图3显示涂层厚度随着涂装层数增加线性增长,其原因可以归结为MMT纳米片层的强阻隔作用,阻止了PAH分子链之间的相互扩散[12],也证明了PAH/MMT涂层的稳定性和均一性。

从文献中可知[13],纳米粘土在LBL涂层中通常为单层排列。因此薄膜厚度变化的主要原因来自于PAH的分子链在水溶液中的分布状态。当PAH溶液pH=4时,PAH分子链中的胺基盐酸盐完全水解,此时的PAH分子链在水溶液中呈现线性状态,导致在进行LBL中形成的厚度较小。

图3不同pH值下随着组装层数增加PAH/MMT涂层厚度的变化

随着pH值增加,PAH的水解程度不断降低,分子链也由舒展变为蜷缩,导致涂层厚度不断上升[14]。但PAH的pka值为9.67,若其溶液浓度超过其pka值,PAH分子在水溶液中无法电离,将导致LBL过程无法继续。

2.3 (PAH/MMT)n PET膜的阻隔性能

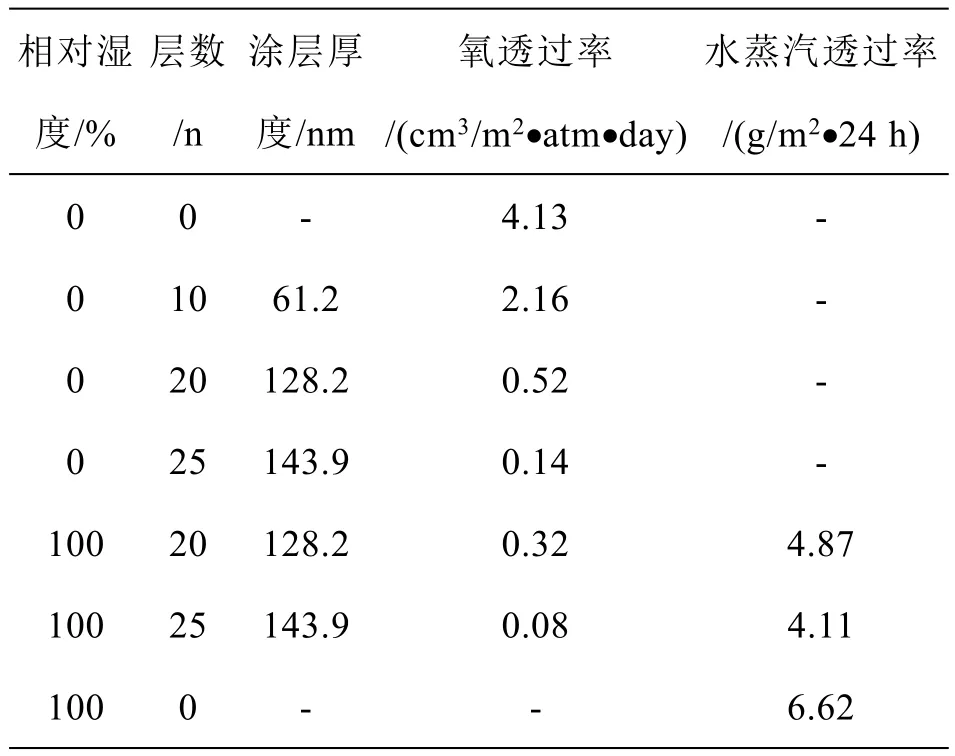

据文献报道[14],增加涂层每层之间的间距,可以延长气体分子在透过涂层时的路径长度,从而显著提高薄膜的隔氧性能。将pH=9的PAH溶液与MMT形成的涂层沉积到PET薄膜表面,探究该涂层对于PET薄膜阻隔性能的影响。表1为PAH/MMT涂层的层数对于(PAH/MMT)n PET薄膜在不同湿度阻隔氧气和水汽的性能。

由表1中可知,氧透过率随着涂层沉积层数的增加而降低。湿度为0时,PET薄膜的氧透过率为4.13 cm3/m2·atm·day,25个涂层的(PAH/MMT)25PET薄膜的氧透过率降至0.14cm3/m2·atm·day,下降幅度为98.8%。随着湿度的上升,涂层的氧气阻隔能力增加。湿度为100%时,(PAH/MMT)25PET薄膜的氧透过率进一步降低为0.08 cm3/m2·atm·day。其原因可以归结为亲水性的聚阳离子电解质PAH自身的吸水性。即随着湿度的上升,PAH吸收的水汽使自组装涂层层间的自由体积降低[15]。

在100%的湿度下PET的水蒸气透过率为6.62 g/m2·24 h,(PAH/MMT)25PET 降低至 4.11 g/m2·24 h,下降幅度为37.9%。水汽透过率也表现出随层数增加而降低的趋势,但由于PAH自身的亲水性,PAH/MMT涂层对于水汽的阻隔能力明显弱于对氧气的阻隔能力。

表1不同层数的PAH/MMT涂层对于PET复合材料阻隔性能的影响

2.4 热稳定性

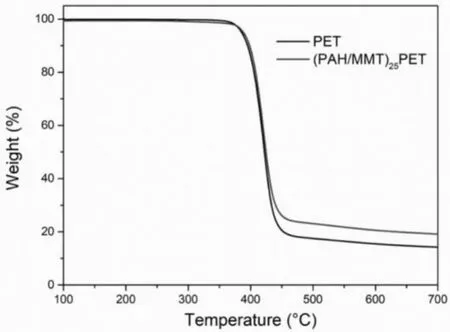

图4的TGA曲线对比了PAH/MMT涂层对于PET热稳定性的影响。从图4可知,由于PAH/MM涂层的强阻隔作用,其对于基体的初始热分解温度不仅没有降低反而略有提升。纯PET的初始热分解温度(5wt%失重时的温度,T5%)为385.4℃,(PAH/MMT)25PET提升到389.2℃;50wt%失重时的温度(T50%也由纯PET的422.3℃提升到了425.2℃。纯PET在700℃时的残炭量为14.2%,(PAH/MMT)25PET提高到19.1%。TGA结果证明PAH/MMT涂层提升了PET基体的热稳定性[16]。

图4 PET和(PAH/MMT)25PET薄膜的TGA曲线

小结

1)通过细胞粉碎机对MMT的超声处理,实现了蒙脱土在水中的高度剥离。TEM结果显示剥离后MMT粒子的厚度降至5nm以下。

2)PAH/MMT自组装涂层的厚度随着涂装层数增加线性增长。相同涂装层数时,PAH溶液pH越高,涂层厚度越厚。

3)随着PAH/MMT涂层厚度增大,其阻隔能力也随之升高。湿度为0时,(PAH/MMT)25PET的氧透过率达到0.14 cm3/m2·atm·day;湿度为100%时,(PAH/MMT25PET的水蒸汽透过率为4.11 g/m2·24h。

4)TGA结果表明PAH/MMT涂层提升了基体的热稳定性。