无线馈能式电磁作动器设计

孙宜权, 张进秋, 王兴野, 彭 虎, 姚 军

(陆军装甲兵学院车辆工程系, 北京 100072)

馈能式电磁作动器将直线电机或旋转电机和传动机构作为悬架的执行机构,这不仅能够使电机工作于电动机状态,控制其主动出力,提高车辆行驶平顺性,还可以使其工作于发电机状态进行能量回收,成为一个电磁阻尼器[1]。因此,馈能式电磁作动器是近年的研究热点,也是今后的发展趋势。2004年,Bose公司首次公开一种由4个直线电机组成的主动悬架系统,其控制车体振动时消耗功率为12 kW,其中:当处于电动机工况时,功率放大器向直线电机输送电能;当处于发电机工况时,功率放大器回收电能[2]。但直线电机漏磁大,馈能效率低[2]。MIRZAEI[3]设计了一种电磁感应阻尼器,将电磁阻尼器与传统的液压减振器并联,通过改变初级线圈上的电压来调整减振器的阻尼系数,该系统符合失效-安全特性,但无法控制阻尼力随速度的变化状况。王兴野等[1]设计了“旋转电机+齿轮齿条”结构的电磁作动器,提出电磁阻尼力与激励速度和外接负载有关,但没有解决电磁阻尼力不受控的问题。鉴于此,笔者在“旋转电机+齿轮齿条”结构的电磁作动器基础上,提出一种无线馈能式电磁作动器设计方法,以期为提高车体振动控制下能量回收提供一种新的途径。

1 馈能式电磁作动器结构及缺陷

基于“旋转电机+齿轮齿条”结构的电磁作动器具有抗冲击性好、出力平稳等特点,则以该馈能式电磁作动器为研究对象进行能量回收,其具体结构如图1所示。馈能式电磁作动器选定额定功率P=1 kW的Motec SEM-80C10303HN交流伺服电机,齿轮齿条齿数为19,模数为3,齿轮分度圆半径Rg=0.028 m,减速机型号为Motec APE60-16。

当车辆在随机路面行驶时,在电磁作动器负载确定情况下,馈能电路闭环电流随机变化,由此产生的电磁阻尼力也随机变化。因此,设计的电磁作动器馈能时无法解决电磁阻尼力不受控的问题。

2 无线馈能电路设计

分析馈能式电磁作动器的阻尼特性时,发现电磁作动器馈能时很难准确控制电磁阻尼力。然而,在电磁作动器负载为开路的条件下,尽管可通过并联筒式磁流变阻尼器组成复合式馈能悬架系统,进而实现悬架系统阻尼力的精确控制,但悬架系统无法有效回收能量。通过引入无线电能传输方式,不仅可以使电磁阻尼力接近于0,且能将电磁作动器产生的电能最大限度地回收,其原理如图2所示。

该无线馈能式电磁作动器采用磁耦合共振式电能传输模型,将铜线绕成的线圈与电容并联构成振荡能量发射端(无线电能发射端),其产生的高频振荡电磁场以空气为传输介质向周围辐射,使具有相同振荡频率的接收端产生谐振感应,驱动其接收端(无线电能接收端)负载。

2.1 理论模型

传统的无线电能发射端采用逆变电路或功率放大电路产生定频率、定幅值功率源,其通过调节并联的电感或电容产生谐振,而设计的电磁作动器馈能时要求输出变频率、变幅值的正弦电压。因此,基于PT(Parity-Time)对称理论设计无线电能回收模型,以使发射端馈能电压自适应跟随LC谐振频率,即产生自激谐振。

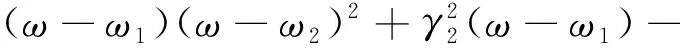

PT对称是描述微观物体运动的基本理论,属于量子动力学范畴,具有空间反射和时间反演下的不变性。为搭建PT对称电路,建立了发射端和接收端耦合模型[4],如图3所示。其中:发射端谐振频率为ω1,增益率为g10,本征损失率为γ10,整体增益率g1=g10-γ10;接收端谐振频率ω2≈ω1,负载导致的损失率为γ1,本征损失率为γ20,整体损失率γ2=γ1+γ20;发射端与接收端之间的耦合率为k。

发射端能量由增益模块提供,通过电磁共振的形式将能量传输到接收端,该动态模型可描述为

(1)

[i(ω1-ω)+g1][i(ω2-ω)-γ2]+k2=0。

(2)

将式(2)实、虚分离后,可得

(3)

(4)

式中:ω为本征频率;g1,sat为饱和增益值。

在谐振条件下,能量传输效率

(5)

由式(5)可知:在强耦合条件下,无线能量传输效率与k无关,因此设计的能量传输模型鲁棒性强。

2.2 电路设计

图4为谐振器发射端电路原理图。其中:电磁作动器馈能时发电机输出交流电(Alternating Current,AC),经整流器后变为直流电而作为电压放大器的驱动电源,电压放大器、电阻R1、电阻R2与电阻R3连接组成负电阻(等效阻值R=-R1R3/R2),此时负电阻与电磁作动器电能输出就等效为谐振器发射端整体增益率g1;将电压放大器通过电阻R3连接其正极输入端,利用正反馈驱动LC并联发射天线产生自激谐振。谐振器接收端电路设计与发射端类似,通过LC并联接收天线与发射端产生磁共振,完成无线电能的接收。

由于LC并联电路谐振时完全呈现阻抗特性,电阻值理论上为∞,因此馈能时电磁作动器的电流接近于0,满足设计要求。无线电能传输电路实物如图5所示,其发射端天线与接收端天线紧贴放置。

无线电能传输天线结构俯视图如图6所示[5]。该天线结构由3组闭合椭圆环线圈组成,每组线圈匝数为3。天线采用铜线,其线径d=1.5 mm,测试得到天线电感L=24.8 μH。

以其中一组线圈为例,将线圈近似为圆形,其磁感应强度

(6)

式中:μ0为真空磁导率;I为流过线圈的瞬时电流;N为线圈的匝数;a为线圈的半径;r为线圈法线上某点距离其圆心的距离。由式(6)可知:磁感应强度正比于线圈匝数和线圈面积,随着距离r的3次方衰减,在电流及线圈匝数一定的条件下,要使天线线圈产生的磁通量较大,就必须增大天线的面积。

笔者设计的图6的天线结构可解决实际安装空间有限问题。此时,天线面积为3组闭合椭圆环面积的和,实现了有效增加天线面积的目的,从而提高天线线圈产生的磁通量。

3 台架试验与结果

3.1 台架试验系统

台架试验系统基本构成如图7所示。该系统主要由激振控制台、车体(模拟)、负载、示波器、无线电能传输天线、馈能式电磁作动器与磁流变阻尼器等构成,通过激励控制台设置激励类型,并在允许范围内实现任意形式的正弦激励、随机激励和脉冲激励。

台架试验采用正弦激励,通过示波器采集天线发射端与接收端电压,利用状态测量与控制系统(如图8所示)的数据采集模块采集悬架系统状态量(即加速度传感器、位移传感器及力传感器的测量值),采用电流驱动模块向磁流变阻尼器供电,利用控制器模块对悬架系统进行控制。

3.2 结果分析

3.2.1 馈能式电磁作动器阻尼特性试验

正弦激励信号的速度为0.3 m/s,幅值为15 mm,分别对馈能式电磁作动器负载25 Ω的电阻及无线电能发射端的阻尼特性进行测试,其示功图如图9所示。对比图9(a)、(b)可知:与馈能式电磁作动器负载25 Ω的电阻下示功图相比,负载为无线电能发射端时示功图环形面积较小。由于其他机械阻尼不变,因此设计的无线馈能电路有效减弱了电磁阻尼力对悬架系统振动控制的干扰,可通过控制并联磁流变阻尼器的阻尼力实现悬架系统阻尼力的精确控制。

3.2.2 复合减振器性能

1) 减振性能

将磁流变阻尼器工作于零磁场、无控制,且电磁作动器工作于无控制时的工作状态定义为被动悬架控制工况;将磁流变阻尼器工作于半主动控制,且电磁作动器工作于馈能时的工作状态定义为半主动馈能控制工况。基于上述工况,笔者设计了被动悬架控制有线馈能试验(有别于无线馈能的定义)、半主动馈能控制有线馈能试验、被动悬架控制无线馈能试验及半主动控制无线馈能试验。台架激励与馈能式电磁作动器特性试验相同,半主动馈能控制采用天棚控制算法,以车体垂直加速度均方根值作为悬架系统振动控制效果的依据。

各试验项目车体垂直加速度均方根如表1所示。可以看出:半主动馈能控制工况下,车体振动控制效果优于被动悬架控制工况;与其他3种形式相比,半主动馈能控制无线馈能方式的车体振动控制效果较好,其中较半主动馈能控制有线馈能方式提高了45.7%。

被动悬架控制工况下车体垂直加速度变化曲线如图10所示。可以看出:与有线馈能时相比,无线馈能时的车体垂直加速度变化幅度较大,说明此时车体的振动控制效果较差。分析其原因为:无线馈能时,电磁阻尼力理论上接近0,整个悬架系统的阻尼力来源于馈能式电磁作动器的机械阻尼及磁流变阻尼器的基础阻尼,则在相同激励下有线馈能时电磁阻尼力有利于对车体振动控制。

半主动馈能控制工况下车体垂直加速度变化曲线如图11所示。可以看出:与有线馈能时相比,无线馈能时车体垂直加速度变化幅度较小,说明此时车体振动控制效果较好。这是因为:半主动馈能控制工况下,无线馈能的阻尼力由磁流变控制力主导,则在相同激励下有线馈能时电磁阻尼力不利于对车体振动控制。

2) 无线馈能

半主动馈能控制工况下无线电能传输天线端电压变化曲线如图12所示。可以看出:

(1) 无线电能传输天线磁共振频率为1.05 MHz,发射端电压峰峰值为8.6 V,接收端电压峰峰值为8 V;天线发射端电压与接收端电压波形几乎相同,电能传输损耗为3.7%。这说明可最大限度地回收悬架系统振动产生的能量。

(2) 当发射端电压小于3 V时,无线电能传输电路无法自激振荡,悬架系统振动能量无法回收。

4 结论

针对电磁作动器馈能时很难准确控制电磁阻尼力的问题,采用磁流变阻尼器与馈能式电磁作动器并联的复合式馈能悬架系统结构,基于PT对称的自激振荡无线能量传输方法实现了悬架系统阻尼力的精确控制,且可最大限度地回收悬架系统振动能量。与传统的有线馈能复合式悬架系统相比,车体减振效果提高了45.7%,电能传输损耗仅为3.7%。下一步,将展开无线馈能式电磁作动器的实车试验。