柴油机喷油器积碳特征参数检测计算方法

王宪成, 张永峰, 王 雪, 赵文柱, 刘海涛

(1. 陆军装甲兵学院车辆工程系, 北京 100072; 2. 特种警察学院军政训练系, 北京 102211)

柴油机的燃料供给系统是柴油机上最重要、制造与调节精度最高的部件之一。由于工作环境恶劣,喷油器喷孔内部残余燃料形成的薄油膜在高温高压影响下,极易发生裂化反应生成积碳[1],从而造成喷油器流量损失增大、喷雾质量下降等问题[2-3]。在喷油器的实际工作过程中,多种参数共同影响喷油过程,导致喷油器积碳特征参数值及其对喷油的影响难以通过试验定量确定。

柴油机燃料供给系统仿真与试验相比,虽然存在一定误差,但仿真具有调整参数方便、运行速度快、成本低的优点;同时,可以从物理过程上研究柴油机的工作过程,在不受时空限制的条件下进行各种变参数研究。笔者基于GT-SUITE软件,通过仿真分析不同转速下喷油器积碳特征参数对喷油压力和喷油规律的影响,提出了一种通过检测喷油规律和喷油压力试验数据计算实际喷油器积碳特征参数的检测计算方法,此方法可为喷油器积碳的检测提供理论依据,亦可提高喷油器积碳检测的准确性和效率,减少维修保障时间。

1 燃料供给系统仿真模型

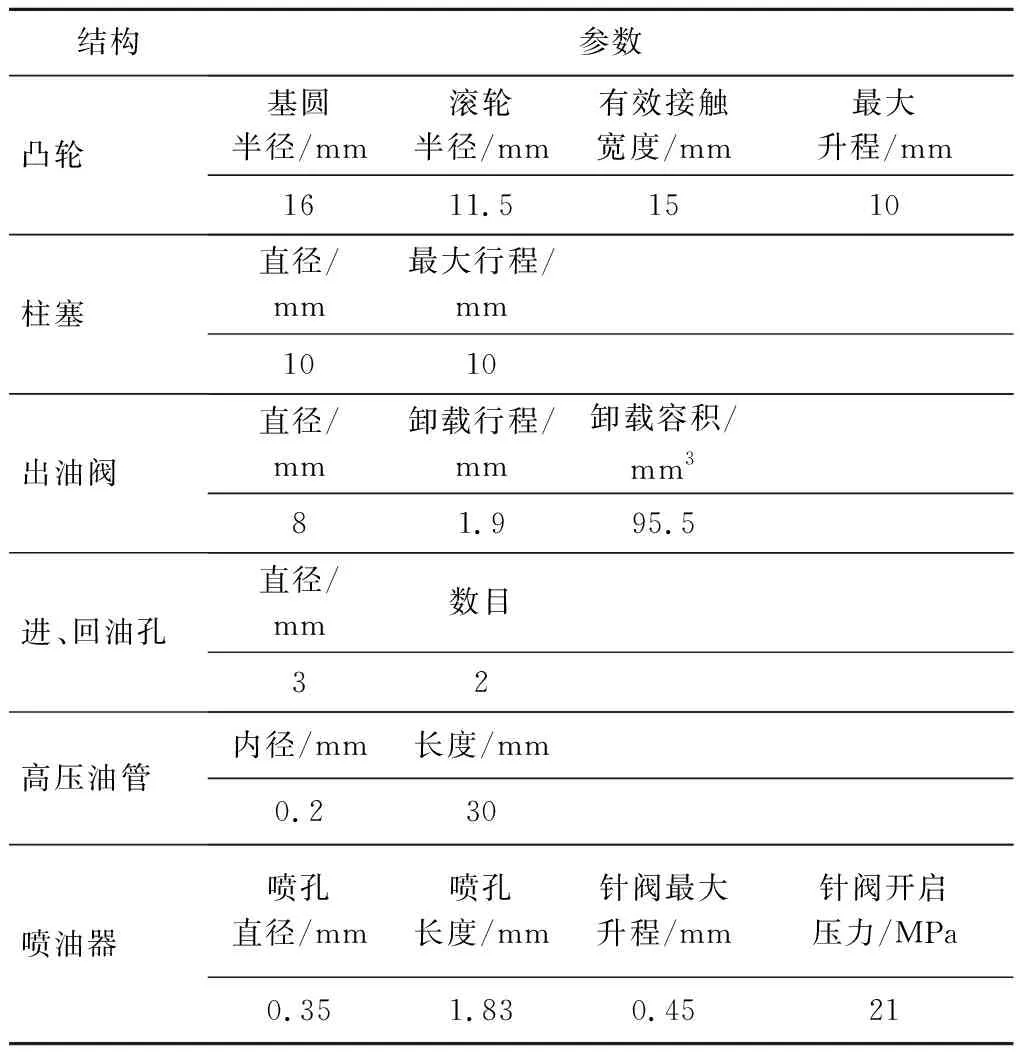

柴油机燃料供给系统中,高压柴油泵、高压油管和喷油器是完成供油任务的关键部件[4-5],可将其简化为泵-管-嘴系统。针对某型装甲车辆柴油机燃料供给系统,笔者采用GT-SUITE仿真软件,建立了燃料供给系统仿真模型,如图1所示。表1为燃料供给系统仿真模型的结构参数。

表1 燃料供给系统仿真模型的结构参数

2 喷油器积碳表征

2.1 喷油器积碳分类及对喷油的影响

赵文柱等[6]依据积碳分布情况,将喷油器喷孔积碳分为2种:1)外部积碳,喷口外围形成的积碳圈会呈圆弧状分布在出口周围,导致喷孔长度延长;2)内部积碳,喷孔内部的积碳颗粒会导致喷孔内部粗糙度增大。

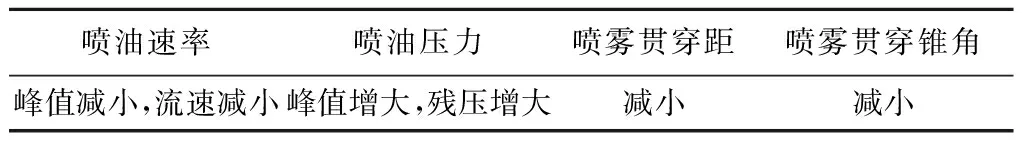

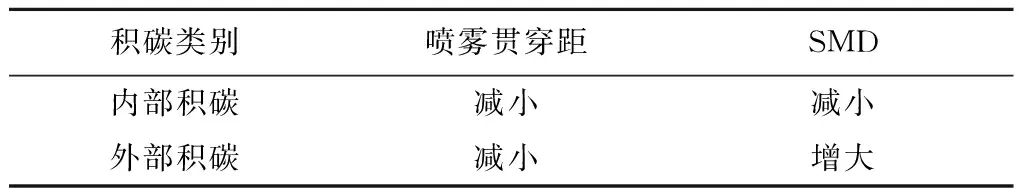

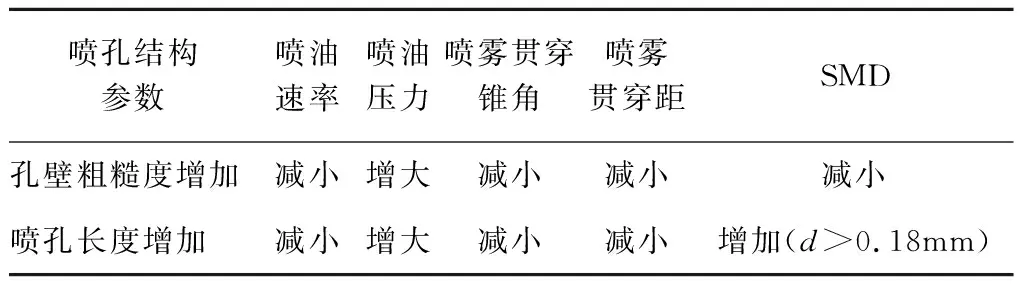

关于喷油器喷孔积碳对喷油的影响,国内外学者开展过一系列研究[1,6-7],表2为喷孔积碳对喷油影响的试验研究总结,表3为喷孔积碳对喷雾影响的仿真研究总结。

表2 喷孔积碳对喷油影响的试验研究总结

表3 喷孔积碳对喷雾影响的仿真研究总结

注:SMD(Sauter Mean Diameter)为索特平均直径。

2.2 喷油器积碳特征参数提取

喷油器产生积碳后,形貌特征变化,喷孔长度和粗糙度增加,故研究喷孔长度和粗糙度对喷油的影响。通过查阅文献[2,8-10]和仿真计算,总结得到喷油器喷孔结构参数对喷油的影响,如表4所示。

表4 喷孔结构参数对喷油的影响

注:d为喷油器喷孔直径。

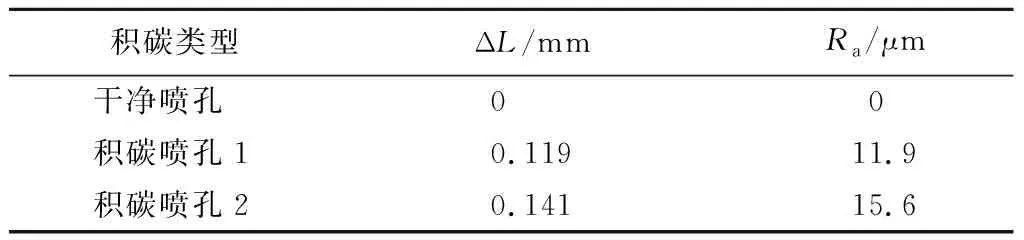

分析表2-4可得喷孔结构与积碳参数关系,如图2所示,喷孔长度和喷孔粗糙度对喷油的影响,分别与内部积碳和外部积碳一致。因此,分别提取喷孔内部粗糙度Ra和喷孔延长量ΔL作为表征喷油器喷孔内、外部积碳的特征参数。

3 喷油器积碳特征参数检测计算

3.1 喷油器积碳对喷油影响仿真分析

通过仿真分析不同转速下喷孔延长量ΔL和喷孔内部粗糙度Ra对喷油的影响,来研究喷油器积碳对喷油的影响。仿真条件如下:环境温度25 ℃,环境压力101 kPa,干净喷油器喷孔直径0.35 mm,喷孔长度1.83 mm。

当Ra=0时,分别选取ΔL=0,0.1,0.2,0.3,0.4 mm[6]对不同转速下的燃料供给系统进行仿真。喷孔延长量对喷油速率峰值的影响曲线如图3所示,可见:ΔL的增加使喷油速率峰值降低,且高转速下更明显。喷孔延长量对喷油压力峰值的影响曲线如图4所示,可见:ΔL的增加使喷油压力峰值增大。

当ΔL=0 mm时,分别取Ra=0,5,10,15,20 μm对不同转速下的燃料供给系统进行仿真。喷孔内部粗糙度对喷油速率峰值的影响曲线如图5所示,可见:Ra的增加使喷油速率峰值降低,且高转速下更明显。喷孔内部粗糙度对喷油压力峰值的影响曲线如图6所示,可见:Ra的增加使喷油压力峰值增大。

3.2 基于仿真的喷油器积碳特征参数检测计算方法

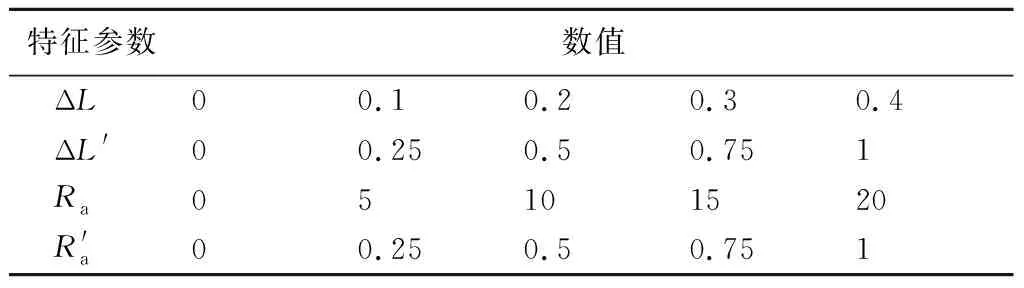

3.2.1 归一化分析

x′=(x-xmin)/(xmax-xmin),

(1)

式中:x为待归一化的参数值;x′为对应x的归一化数值。

表5 归一化特征参数值

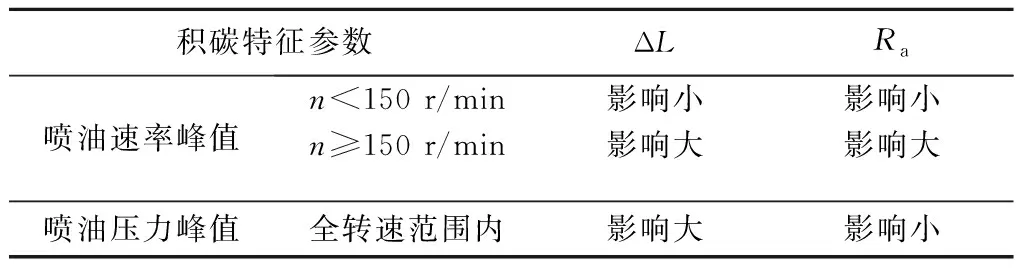

总结图7,得到喷油器积碳特征参数对喷油的影响及程度,如表6所示。

3.2.2 检测计算方法

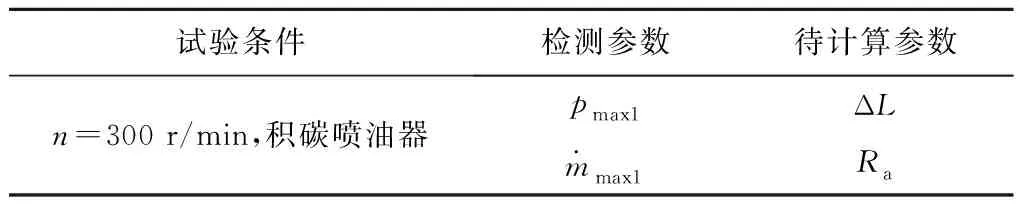

根据表6,设计积碳特征参数检测计算方法。先利用喷油压力峰值的仿真值与试验值误差确定ΔL;再利用n≥150 r/min时喷油速率峰值仿真值与试验值误差确定Ra。表7为试验检测方案。

表6 喷油器积碳特征参数对喷油的影响及程度

注:n为喷油泵转速。

表7 试验检测方案

当ΔL=ΔL1时,对Ra∈[0,20] μm内运用二分法,逐次运行n=300 r/min时的燃料供给系统模型,使喷油压力峰值的仿真值逼近pmax1,精度为1 μm,最终得到该积碳喷油器的喷孔内壁粗糙度Ra1。

4 燃料供给系统技术状况特征参数检测计算方法的验证

4.1 试验数据分析

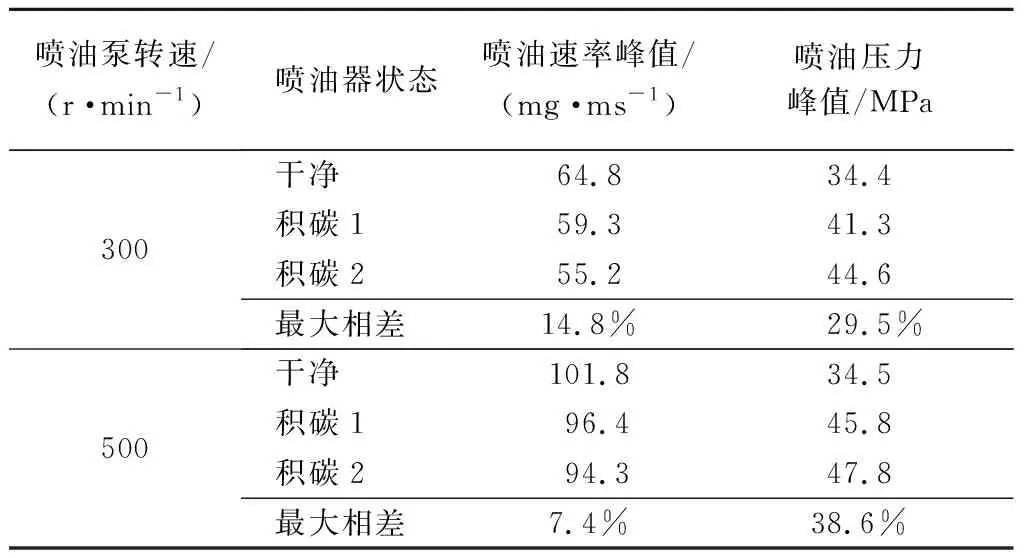

分别使用干净喷油器和2个积碳喷油器进行燃料供给系统试验,稳定喷油泵转速分别为300、500 r/min,油门位置为20%,测量高压油管嘴端压力信号。试验条件为:环境温度为25 ℃,大气压力为101 kPa。图8为试验所用喷油器,其中2个积碳喷油器已进行400 h耐久性试验。

试验结果如表8所示,可见:同转速下,与干净喷油器相比,积碳喷油器的喷油速率峰值下降,喷油压力峰值上升。ΔL和Ra对喷油规律和喷油压力的影响与积碳是一致的,证明了喷油器积碳特征参数提取的合理性。

表8 试验结果

4.2 试验验证

通过n=300 r/min时的试验数据,采用积碳特征参数检测计算方法,分别确定2个积碳喷油器的积碳特征参数,如表9所示。

表9 试验喷油器积碳特征参数

将得到的特征参数输入燃料供给系统模型,通过n=500 r/min的试验数据进行验证。图9为500 r/min时积碳喷油试验值与仿真值对比,可见:当转速为500 r/min时,积碳喷油器1的喷油规律和喷油压力最大误差分别为1.47%和2.53%,积碳喷油器2的喷油规律和喷油压力最大误差分别为2.14%和2.71%,误差均小于3%,验证了燃料供给系统模型的准确性,进而验证了喷油器积碳特征参数检测计算方法的准确性。

5 结论

笔者采用理论分析、仿真计算和台架试验相结合的方法,对喷油器积碳特征参数的表征及检测计算方法进行了研究。此方法可为喷油器积碳的检测提供理论依据,提高了喷油器积碳检测的准确性和效率,减少了维修保障时间。

笔者提取喷孔内部粗糙度Ra和喷孔延长量ΔL作为表征喷油器积碳的特征参数;通过仿真分析,提出了一种通过检测喷油压力和喷油规律计算喷油器积碳特征参数的检测计算方法;通过台架试验,验证了喷油器积碳特征参数检测计算方法的准确性,积碳喷油器的喷油规律和喷油压力仿真值与试验值误差均小于3%。

在下一步的研究中,笔者将建立特征参数与喷油器积碳的定量关系,并研究此积碳检测计算方法对其他型号喷油器的适用性。

——会偷偷侵蚀你的发动机!