东海抗高温新型低自由水钻井液体系研究及应用

蔡 斌,张海山,李艳飞,袁则名,和鹏飞

(1.中海石油(中国)有限公司上海分公司,上海 200335;2.中海油监督中心/工程技术公司/海油发展,天津 300452)

东海地区油气资源埋藏深,主力气层位于3 500 m以下,且发现的油气储层大多属于典型的低渗-特低渗储层。近年来,随着钻井深度的不断加大,井底温度越来越高,超过了180℃;同时,上部地层砂泥岩互层、煤层发育,井壁易垮塌。针对以上地质特征,从低渗-特低渗储层保护、抗高温和稳定井壁入手,构建了抗高温新型低自由水钻井液体系,并在该地区多口探井中应用,取得了良好的效果。

1 抗高温新型低自由水钻井液体系的构建

1.1 低渗储层保护机理

低渗-特低渗储层由于具有孔隙吼道小、渗透率低、敏感性矿物含量高、非均质性强等特点,易因钻井液的入侵而造成水敏、水锁等损害[1-5]。因此,从研究钻井液体系自身水的状态出发,研制了自由水络合剂,将钻井液中的自由水转化成束缚水,降低钻井液滤液侵入,保护低孔渗储层。

自由水络合剂是一种适度交联的聚电解质,由于渗透压作用,可以使钻井液中的自由水渗入络合剂分子网络中,且络合剂有较强的水合能力;另一方面络合剂分子网络不能无限扩大,最终达到平衡。以自由水络合剂为主剂构建的低自由水钻井液体系与常规水基钻井液相比,钻井液中的自由水含量降低了约30%[6]。同时自由水络合剂分子结构中含有亲水基团和疏水基团,互相缠绕,在井壁和岩石表面形成分子束,能封堵岩石表面较大范围的孔喉,在井壁岩石表面形成致密的低渗透封堵膜,有效封堵不同渗透性地层和微裂缝的泥页岩地层。

1.2 抗高温机理

高温易导致水基钻井液中的黏土分散、钝化及钻井液处理剂失效,使钻井液性能恶化,容易造成井塌、卡钻等问题[7]。研制的高温护胶剂能有效地吸附于黏土表面,在高温下使黏土颗粒有足够的水化膜厚度和电位,可以保证钻井液中黏土粒子胶体稳定性,使钻井液在高温下保持性能稳定。

高温护胶剂分子中包括吸附基团、水化基团和选择性基团。

(1)吸附基团:在黏土颗粒上吸附(包括化学吸附和物理吸附),吸附基团主要有非离子基团和阳离子基团。非离子基团包括:①酰胺基:吸附能力强,热稳定性差,易水解,抗盐性强;②羟基:耐水解,吸附能力相对于酰胺基弱,耐温抗盐能力强。阳离子基团包括:①主链铵基:受位阻影响吸附能力弱;②侧链铵基:吸附能力强。

(2)水化基团:起水化作用,有利于分子在体系中分散,水化基团对盐的敏感性将会影响聚合物的耐盐性。水化基团包括:①磺酸基:水化特性较强,盐不敏感,特别是在高温条件下的抗钙、镁污染能力;②羧基:水化能力强,不足是在高价离子存在下易去水化,甚至产生沉淀,在高温情况下抗盐,特别是抗高价金属离子的能力差。

(3)选择性基团:为达到某种目的而引入的一些具有选择性作用的基团,选择性基团只有在一定的条件下才能起作用,属于“潜在”官能团。选择性基团的引入可以使处理剂的稳定性进一步得到改善。高温护胶剂在高温下能保护黏土粒子的粒径分布,抑制岩屑颗粒的分散,保持钻井液在高温下的性能稳定。

1.3 稳定井壁机理

东海地区上部井段砂泥岩互层较多,泥岩易水化分散;各井段煤层发育,存在硬质泥岩,易坍塌掉块,造成井壁失稳[8]。针对这一情况,通过研究,研制出深部抑制剂、温压成膜剂、胶束封堵剂和微纳米固壁剂,能有效封堵煤层和砂泥岩互层,抑制黏土水化分散,稳定井壁。

1.3.1 深部抑制剂 深部抑制剂是一类高分子硅氟表面活性剂,其主链由硅氧(-Si-O-Si-)构成,含氟基团和其他有机基团均为大分子的侧基。分子中的Si-OH键容易与黏土上的Si-OH键缩聚成Si-O-Si键,形成牢固的化学吸附,在黏土表面上形成一层甲基朝外的CH3-Si吸附层,使黏土表面产生润湿反转,阻止和减缓黏土表面的水化作用,也降低了钻井液中黏土颗粒间的相互作用力,削弱了网架结构,因此深部抑制剂可有效的降低黏土颗粒间的作用力和摩擦力,也具有较好的钻井液稀释能力和提高钻井液润滑性。

1.3.2 温压成膜剂 温压成膜剂是一种可自由流动的聚合物白色粉末,很容易乳化分散于水中,形成稳定的乳液,在水中温压成膜剂的粒径分布在0.12 μm~60 μm,并且20 μm及以下的占大多数。温压成膜剂粒子呈现一种特殊的核壳结构,内层黑色为其核内,外层浅色则为壳层,它们之间有较为明显的分界线。

温压成膜剂的成膜过程分以下四个阶段:①初始乳液:颗粒以布朗运动的形式自由移动;②第一阶段:随着压差作用,颗粒的移动自然受到了越来越多的限制,水与颗粒的界面张力促使它们逐渐排列在一起;③第二阶段:颗粒开始相互接触时,网络状的水分通过毛细管滤失,施加于颗粒表面的压差引起胶束球体粒子的变形使它们熔合在一起,填充在孔隙中,膜大致形成;④第三阶段:最后阶段是胶束分子的扩散(有时称为自黏性)形成真正的连续膜。从而改善钻井液与岩石颗粒间的黏结性能,提高井壁稳定性。

1.3.3 胶束封堵剂和微纳米固壁剂 胶束封堵剂是一种纳米级表面活性剂。在溶液内部,亲水的极性基团向着水,疏水的碳氢键聚集在一起形成疏水内核的有序组合体。胶束的形状可呈球状、层状、棒状,其尺寸大小在1 nm~100 nm。微纳米固壁剂为憎水性的微纳米乳液,乳液的颗粒尺寸100 nm~1 000 nm。

通过分析,东海地区泥页岩孔喉半径分布在4 nm~160 nm,90%分布在100 nm以下。胶束封堵剂和微纳米固壁剂配合使用,可以封堵泥页岩的微米级孔缝,其作用机理为覆盖成膜憎水原理:当其覆盖在井壁岩石上面后,在压力作用下可变形粒子紧密堆积形成一层憎水膜,阻止水对岩石的接触,从而防止泥页岩的水化,并加固井壁,阻止钻井液冲蚀井壁。

2 抗高温新型低自由水钻井液体系性能评价

形成的抗高温新型低自由水钻井液体系配方为:

3%海水土浆+0.2%NaOH+0.15%Na2CO3+1.5%自由水络合剂PF-HXY-3+2.0%高温护胶剂+2.0%SMP-2+2%TEMP+2%PF-TEX+3%固壁剂+2%胶束封堵剂+5%KCl+2%润滑剂PF-LUBE+1%抑制剂。

2.1 基本性能

抗高温新型低自由水钻井液基本性能(见表1)。由表1数据可知,该体系具有良好的流变性和失水造壁性,在180℃条件下,高温高压滤失量为13.4 mL。

2.2 抗高温性能

室内针对抗高温新型低自由水钻井液的抗温性能做了评价,实验结果(见表2)。由表2数据可知,在200℃条件下通过补充高温护胶剂和降滤失剂能保持体系性能稳定,因此,该体系能抗200℃高温。

2.3 抗岩屑污染能力

室内对抗高温新型低自由水钻井液的抗岩屑污染能力进行评价,结果(见表3)。

由表3数据可知该体系受到钻屑污染为5%、10%、15%、20% 条件下性能稳定,具有良好的抗污染能力。

2.4 抑制性能

表1 抗高温新型低自由水钻井液基本性能

表2 抗高温新型低自由水钻井液抗温性能

表3 钻井液抗钻屑污染能力评价

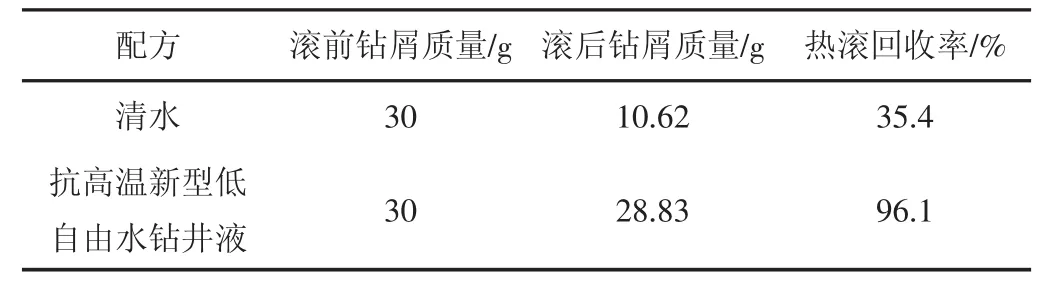

体系的抑制性能以钻屑的热滚回收率大小来衡量。具体实验方法:取30 g钻屑加入到350 mL钻井液中,在180℃下老化16 h后过40目筛,筛余在105℃下烘干后称重,计算热滚回收率,实验结果(见表4)。

表4 钻井液热滚回收率对比

由表4数据可知,钻屑在清水的滚动回收率为35.4%,在抗高温新型低自由水钻井液中的滚动回收率高达96.1%,可明显降低钻屑的水化分散。

2.5 储层保护性能

室内采用东海T2井花港组岩心,进行钻井液污染前后的渗透率测试。岩心基本参数(见表5),实验结果(见表6)。

由表6数据可知,抗高温新型低自由水钻井液污染后,切片岩心渗透率恢复值达到90%以上,具有良好的储层保护性能。

3 抗高温新型低自由水钻井液体系现场应用

抗高温新型低自由水钻井液体系已在东海成功应用10余井次。表现出良好的抗温能力,稳定井壁,提高作业时效,取得了良好的应用效果。

T2井是东海西湖凹陷的一口探井,设计井深4 850.0 m,实际完钻井深4 751.0 m,预测井底温度179℃左右,常规钻井液体系难以满足要求,因此,六开6"井段使用抗高温新型低自由水钻井液体系。6"井段在4 307.4 m~4 751.0 m,钻井液密度1.55 g/cm3~1.68 g/cm3,表观黏度 36.0 mPa·s~40.5 mPa·s,屈服值8.0 Pa~9.5 Pa,API滤失量 2.6 mL~3.6 mL,高温高压滤失量7.6 mL~9.2 mL,现场钻井液性能的检测结果(见图1)。

T2井6"井段作业顺利,起下钻过程裸眼段顺畅,未出现划眼、倒划眼等复杂情况,共计下入4趟测井仪器,累计测井时间达66.50 h,测井过程顺利,未出现卡电缆及测井仪器等问题。从图2井径曲线可知,该井段井壁规则,平均井径扩大率仅为-2.3%。

T2井6"井段钻井时效分析(见表7),由表7可知,该井段钻井总时间为399 h,其中钻井生产时间达到393.25 h,占98.56%,非生产时间只有5.75 h,占1.44%,抗高温新型低自由水钻井液能减少复杂情况,大幅提高作业时效。

4 结论

(1)针对东海地区地层特点,室内对自由水络合剂、高温护胶剂、深部抑制剂、温压成膜剂、胶束封堵剂和微纳米固壁剂作用机理进行研究,创新构建了抗高温新型低自由水钻井液体系。

表5 岩心的来源及基本物性参数

表6 抗高温新型低自由水钻井液体系储层保护效果

图1 T2井抗高温新型低自由水钻井液现场监测性能

图2 T2井6"井段井径曲线

表7 T2井6"井段钻井时效

(2)室内评价结果表明,抗高温新型低自由水钻井液体系具有良好的流变性能;抗岩屑污染能力强,能有效抑制钻屑水化分散;具有良好的抗温能力,抗温达到200℃;储层保护性能好,岩心渗透率恢复值达到90%以上。

(3)现场应用结果表明,抗高温新型低自由水钻井液体系抗温能力强,在高温下流变性能稳定,井眼规则,为测井提供良好的井况,井壁稳定,减少复杂情况,从而提高了钻井作业时效。

我国最大凝析气田天然气日处理能力达2 000万立方米

2018年12月2 日凌晨,随着迪那2油气处理厂扩建工程的投产,我国最大凝析气田——迪那2气田,天然气将在原有日处理能力1 600万立方米的基础上,又新增一套400万立方米的装置,总处理量达到2 000万立方米/日。位于新疆库车县境内的迪那2气田,是迄今为止国内最大的凝析气田,属于深层异常高压凝析气藏,到目前开发了迪那1、迪那2、吐孜、迪北四个区块,年设计处理天然气50亿立方米。

迪那2气田自2009年6月28日一次投产以来,装置连续多年高位运行,已累计外输天然气480亿立方米。近年来,随着西气东输下游用气量增加,迪那2气田天然气年处理量逐年攀升,油气处理装置逼近处理能力极限。作为塔里木油田公司3 000万吨大油气田建设和今冬明春天然气保供的重点项目,迪那2油气处理厂扩建工程建成投产后,天然气日处理能力新增400万立方米,有效破解了气源地“憋气”现象,有力提升了向西气东输供气的保障能力。

(摘自中国石油报第7235期)