地铁运营条件下新型板式轨道设计研究

刘伟斌,刘海涛,赵 磊,施 成,李志伟

(1.中国铁道科学研究院集团有限公司 铁道建筑研究所,北京 100081;2.北京铁科首钢轨道技术股份有限公司,北京 102206)

多年来,我国传统的地铁整体道床轨道施工主要采用人工精调轨道、现场浇筑混凝土方式,存在施工进度缓慢、混凝土现浇质量控制难、工人劳动强度大、作业环境恶劣等不足[1]。线路运营后混凝土道床易开裂,在主体结构变形、重复振动及水的侵蚀等综合作用下,道床混凝土裂缝易发展为病害,可能引起钢筋锈蚀,降低结构承载能力及耐久性,影响整体道床美观及使用寿命[2-3]。北京地铁1号线和上海轨道交通1号线轨道结构大修表明,混凝土整体道床伤损治理难度大,维修成本高[4]。另外,随着我国城市轨道交通大规模发展及运营需要,上海、深圳、北京、成都等城市正在建设或规划中的一些地铁线路列车最高运行速度超过100km/h,突破了我国GB50157—2013《地铁设计规范》[5]中列车最高运行速度的限制。由于线路运营条件有较大变化,前期采用的现浇整体道床轨道的适应性有待进一步验证。

我国高速铁路板式无砟轨道的快速发展和应用实践为地铁轨道工程的发展提供了一种新的思路和模式。但是地铁轨道不同于高速铁路,在设计技术标准、边界条件、减振降噪需求等方面存在着较大差异。高速铁路板式轨道相关技术需结合地铁轨道工程的特点,在消化吸收基础上形成适用于地铁运营条件的板式轨道结构。

从工程实体的施工质量、建设项目全寿命周期成本及后期的养护维修便利性等方面综合考虑,预制板式轨道明显优于现浇整体道床轨道[6]。预制板式轨道不仅便于因下部结构沉降需进行的道床结构的维修,而且对于地铁随着上部建筑及规划的变化,原减振结构升级改造等方面具有明显的优势。近年来,上海、深圳、北京地铁积极研究板式轨道在地铁中的应用。上海地铁在12号、16号线铺设板式轨道试验段基础上,9号线三期全线采用板式轨道结构,并继续推广在其他线路的应用。深圳地铁7号线也铺设了板式轨道。北京地铁正在开展地铁板式轨道的研究及应用工作,《北京市城市轨道交通建设工程推进绿色安全建造指导意见》指出,力争到2019年,北京市城市轨道交通建设工程“通用设计模数化、现场施工工厂化、工序作业机械化、过程管理信息化、绿色施工常态化”取得阶段性成果,推动地铁结构构件的工厂化生产及装配式施工,减少现场作业工序。

1 设计方案

我国地铁运营及在建线路中,正线轨道结构大部分采用无砟轨道。一般在普通地段采用短枕式或长枕埋入式现浇整体道床,减振地段根据需求不同,采用梯形轨枕式、隔振垫浮置板式、钢弹簧浮置板式等减振型无砟轨道。减振地段与普通地段无砟轨道结构形式不统一,给施工及运营阶段养护维修带来较大不便。

基于我国高速铁路板式轨道实践经验,结合前期相关研究成果[7-10]及相关设计技术标准,研究提出了适用于地铁运营条件的板式轨道结构方案,该结构可统一减振地段与普通地段的轨道结构形式,方便现场施工及后期养护维修。

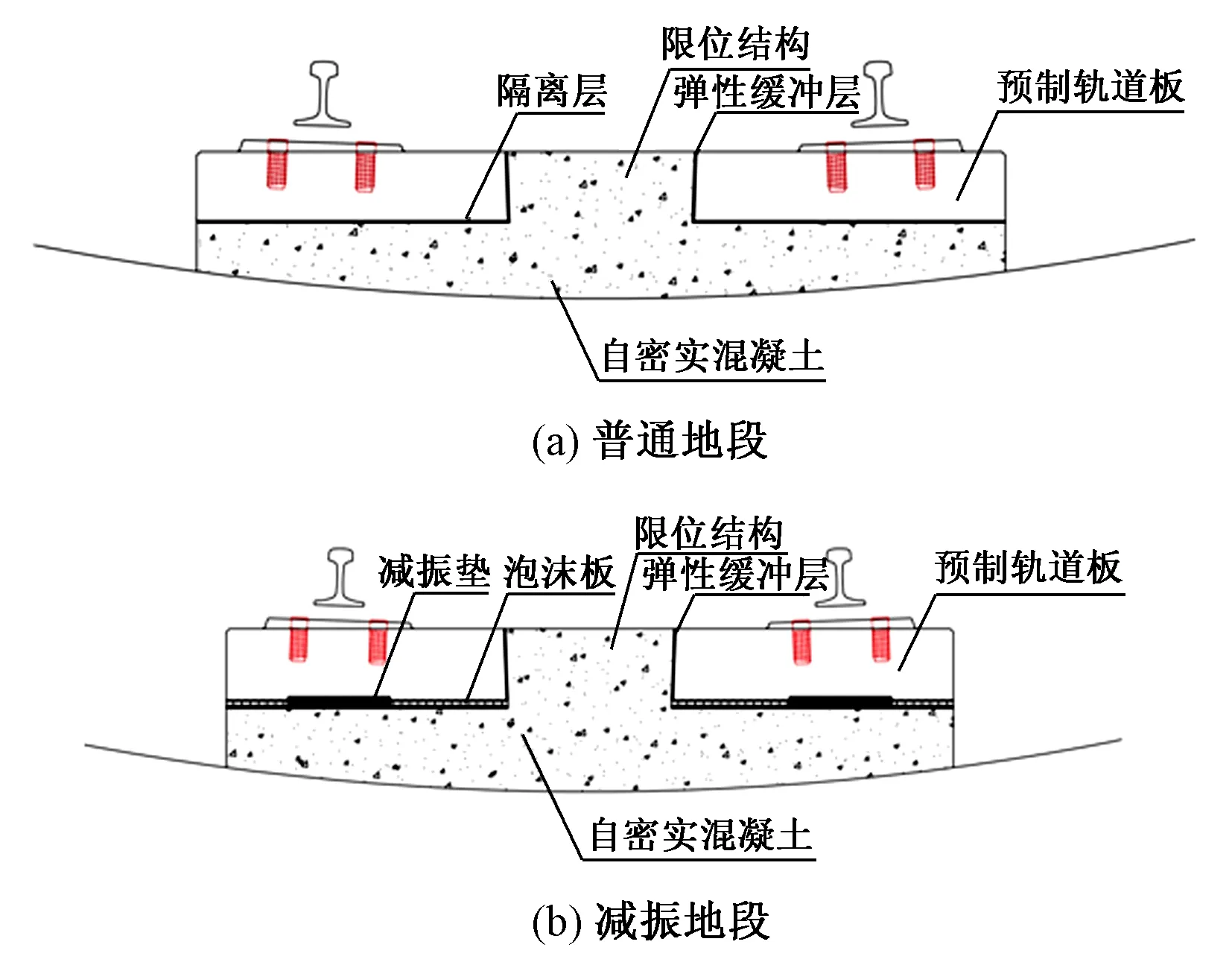

普通地段板式轨道由钢轨、扣件、预制轨道板、隔离层、弹性缓冲垫层、自密实混凝土层、限位结构等组成,如图1(a)所示。其中隔离层及弹性缓冲垫层在轨道板预制工厂进行装配,自密实混凝土现场浇筑,一次形成具有底座及限位功能的结构层。

减振地段板式轨道由钢轨、扣件、预制轨道板、条形减振垫、限位结构及其周边弹性缓冲垫层等组成,如图1(b)所示。其中条形减振垫及弹性缓冲垫层在轨道板预制工厂进行装配。轨道板下减振垫板之间填充的隔离材料推荐采用珍珠棉泡沫板。

图1 板式轨道结构组成示意

预制轨道板为普通钢筋混凝土结构,工厂化预制,混凝土强度等级采用C50。参考我国高速铁路CRTS Ⅲ型板式无砟轨道相关技术标准,隔离层采用4 mm厚度土工布,弹性缓冲垫层采用微孔三元乙丙橡胶。

条形减振垫采用工厂化生产的聚氨酯减振层,设计厚度为30 mm,在轨道板预制厂进行粘贴,减振地段减振垫静态模量为0.05 N/mm3。过渡段减振垫静态模量为0.10,0.30 N/mm3。

2 轨道板设计

2.1 型式尺寸确定

轨道板的长度综合考虑受力性能、施工及制造便利性、制造成本、曲线地段适应性等因素。从受力性能方面分析,我国高速铁路常用轨道板长度在3.6~6.5 m,通过配筋设计均可满足承载性能要求。从控制轨道板制造成本角度出发,轨道板宜采用标准直线板,即在轨道板上不设置曲线超高、不进行承轨台部位横向调整。采用该模式可减少轨道板模具类型,提高生产效率,降低制造成本。同时采用标准直线轨道板也方便现场轨道板铺设,提高现场施工效率。

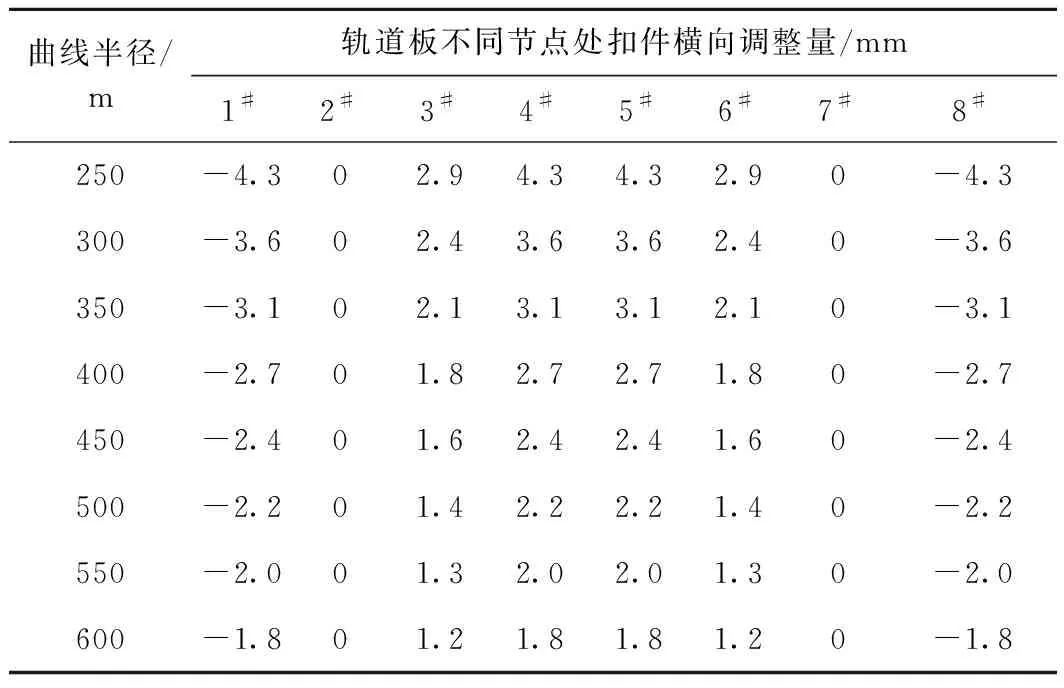

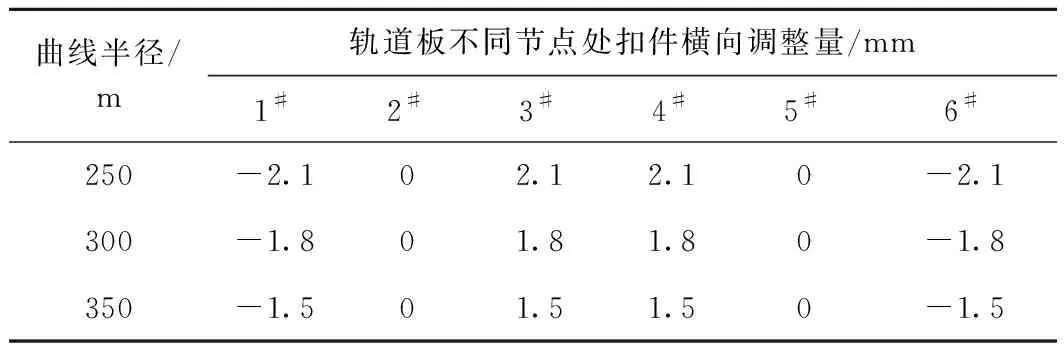

地铁线路曲线半径一般较小,根据GB 50157—2013规定,线路采用A型车时正线一般地段最小曲线半径为350 m,困难地段为300 m;采用B型车时正线一般地段最小曲线半径为300 m,困难地段为250 m。曲线地段轨道板基于“以直代曲”原则,采用半矢法进行布板,即按轨道板第2组扣件中心线处线路中心线与轨道板中心线偏离值为0布置,其余扣件中心线处矢距通过扣件调整。基于半矢法布板方式,长度4.7 m 轨道板在不同曲线半径条件下各节点处扣件横向调整量计算结果见表1;长度3.5 m轨道板在不同曲线半径条件下各节点处扣件横向调整量计算结果见表2。目前地铁扣件单股钢轨左右位置调整量约±5 mm,设计时取2 mm作为小半径曲线地段布板调整量限值,其余调整量作为施工及运营阶段使用。基于该原则的计算结果,在直线及曲线半径600 m以上地段轨道板长度可采用4.7 m,曲线半径600 m以下地段采用3.5 m。

表14.7m轨道板在不同曲线半径各节点处扣件横向调整量

曲线半径/m轨道板不同节点处扣件横向调整量/mm1#2#3#4#5#6#7#8#250-4.302.94.34.32.90-4.3300-3.602.43.63.62.40-3.6350-3.102.13.13.12.10-3.1400-2.701.82.72.71.80-2.7450-2.401.62.42.41.60-2.4500-2.201.42.22.21.40-2.2550-2.001.32.02.01.30-2.0600-1.801.21.81.81.20-1.8

表23.5m轨道板在不同曲线半径各节点处扣件横向调整量

曲线半径/m轨道板不同节点处扣件横向调整量/mm1#2#3#4#5#6#250-2.102.12.10-2.1300-1.801.81.80-1.8350-1.501.51.50-1.5

轨道板宽度及厚度综合考虑地铁隧道内限界尺寸、轨道板受力情况、扣件预埋套管间距等因素。我国高速铁路CRTSⅠ型板式轨道中轨道板厚度采用190 mm,宽度为2.40 m,CRTSⅡ型、CRTSⅢ型板式轨道中轨道板厚度采用200 mm,宽度分别为2.50,2.55 m。基于高速铁路板式轨道实践经验,地铁运营条件下普通地段轨道板厚度取190 mm、宽度不小于2.20 m。减振地段轨道板厚度按轨道结构高度预留条件,宜尽量采用较厚的轨道板,本文暂取220 mm,宽度不小于2.20 m。

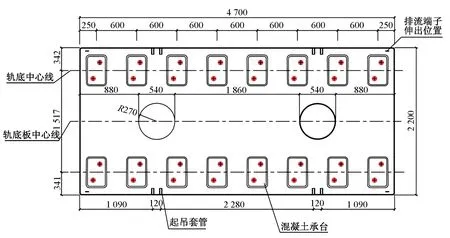

考虑限位结构的可靠性、自密实混凝土灌注和抑制轨道板制造时收缩裂纹,在轨道板上设置2个圆形缺口。基于运输和吊装需求,在轨道板上设置4组起吊套管。考虑地铁杂散电流防护的要求,杂散电流的收集在轨道板内实现,在轨道板的四角分别预埋杂散电流端子,与排流钢筋可靠焊联,且轨道板内排流钢筋截面积应满足相关要求。轨道板平面尺寸见图2。

图2 4.7 m轨道板平面尺寸

2.2 轨道板力学性能分析

基于确定的轨道板型式尺寸,以4.7 m轨道板为研究对象,对列车荷载作用下轨道板受力情况进行分析。本文计算按地铁B型车考虑,列车静轴重为14 t,计算轨道板弯矩时动力系数按2.0取值[11]。加载时考虑相邻车体2组转向架(共4轴)共同作用,分别计算不同位置加载时轨道板受力情况。转向架轴距取2.5 m,相邻转向架中心距离取6.4 m。

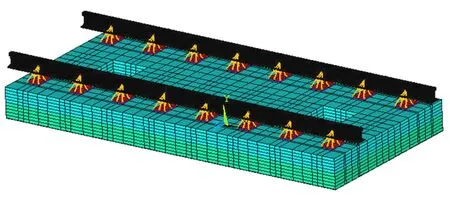

计算模型中钢轨采用欧拉梁模拟,预制轨道板、自密实混凝土层采用实体单元模拟。钢轨和轨道板之间的扣件采用垂向、横向和纵向弹簧单元模拟。轨道板与自密实混凝土层间的减振垫层或土工布隔离层采用接触单元模拟。自密实混凝土下部支承采用壳单元面支撑。为减小边界效应的影响,建立5块轨道板的有限元模型进行分析,取中间轨道板为研究对象,如图3所示。

图3 轨道结构有限元模型

基于建立的有限元模型对普通地段及减振地段轨道板受力进行计算。在地铁B型列车荷载作用下,普通地段轨道板横截面最大弯矩为8.57 kN·m,轨道板纵截面最大弯矩为4.45 kN·m/m,轨道板纵横截面弯矩量值均较小。减振地段轨道板横截面最大弯矩出现在板中截面,其值为55.16 kN·m;限位孔处截面最大弯矩为36.56 kN·m,轨道板纵截面最大弯矩为3.97 kN·m/m。

2.3 轨道板配筋设计

根据轨道板设计弯矩计算结果进行配筋设计,并对钢筋应力、裂缝宽度等参数进行检算。轨道板纵横向均对称配筋,两端通过U形筋连接形成钢筋骨架。

普通地段轨道板板中截面宽度2.2 m,厚190 mm,上下层各布置15根直径12 mm HRB400钢筋,配筋率为0.52%;限位孔处截面宽度1.66 m,上下层各布置12根直径12 mm HRB400钢筋,配筋率为0.55%。

减振地段轨道板板中截面宽度2.2 m,厚220 mm,上下层各布置15根直径14 mm HRB400钢筋,配筋率为0.59%;限位孔处截面宽度1.66 m,上下层各布置12根直径12 mm HRB400钢筋,配筋率为0.63%。

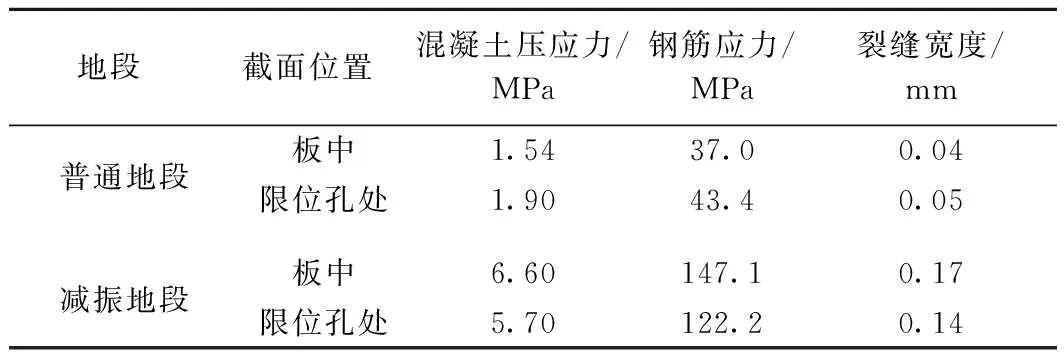

基于上述配筋设计,分别对轨道板板中截面及限位孔处截面进行强度和裂缝检算,结果见表3。检算结果表明,轨道板承载强度及混凝土裂缝宽度均满足相关规范要求[12]。

表3 轨道板强度及裂缝宽度检算结果

3 自密实混凝土层

本文研究提出板式轨道结构方案时遵循的主要原则之一是尽量减少现场施工工序,提高施工效率,将高速铁路CRTS Ⅲ型板式无砟轨道中现浇混凝土底座及自密实混凝土层调整为同一层结构。本方案中自密实混凝土层具有轨道高程调整、结构纵横向限位、曲线超高设置等功能。自密实混凝土通过轨道板预留圆形限位孔灌注后,形成了钢筋混凝土底座,且自密实混凝土嵌入轨道板限位孔形成限位结构。

考虑地铁隧道内限界尺寸、排水通道设置等因素,自密实混凝土层宽度与轨道板相同。参照既有现浇整体道床设计,考虑2种轨道板长度配合使用条件,自密实混凝土层长度按12~15 m间隔设置伸缩缝,自密实混凝土层内按构造要求配置钢筋。自密实混凝土强度等级为C35,其技术要求参照Q/CR 596—2017《高速铁路CRTS Ⅲ型板式无砟轨道自密实混凝土》相关规定执行。

4 工程实践验证

2017年8月至11月,在中国铁道科学研究院国家铁道试验中心路基地段铺设了112 m试验段。普通地段板式轨道29.6 m,减振地段板式轨道52.4 m,两端刚度过渡段各约15 m,并进行了实车动力性能测试(如图4所示),最高试验速度达到170 km/h。测试结果表明:普通地段脱轨系数、轮重减载率实测最大值分别为0.28和0.36;减振地段脱轨系数、轮重减载率实测最大值分别为0.29和0.21;试验段实测轮轴横向力最大值为23.7 kN。列车运行安全性指标均满足相关标准规定,验证了地铁用板式轨道结构方案的可行性。

图4 国家铁道试验中心的试验段及现场测试

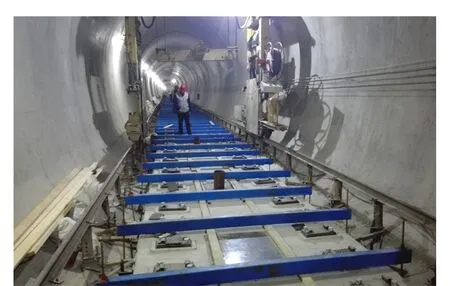

2018年1至5月,在北京地铁6号线西延段金安桥—苹果园区间马蹄形隧道内铺设试验段约200 m(如图5所示)。其中普通地段板式轨道62.4 m,轨道板13块;减振地段板式轨道86.4 m,轨道板18块;两端刚度过渡段各24 m,轨道板10块。结合6号线西延段总体调试安排,目前正在开展现场测试的准备工作。

图5 北京地铁6号线西延段铺设的试验段

5 结论

本文在总结分析地铁常用现浇整体道床式无砟轨道在建设及运营阶段存在的不足基础上,结合我国高速铁路板式轨道实践经验、地铁限界尺寸及列车荷载等具体条件,研究提出了适用于地铁运营条件的新型板式轨道结构方案。通过结构设计及现场试验段动力测试评估,验证了板式轨道结构方案的可行性,为该结构的工程化应用提供了良好的技术支撑。获得以下主要结论:

1)研究提出的板式轨道结构主要由钢轨、扣件、预制轨道板、隔离层/条形减振垫、弹性缓冲垫层、自密实混凝土层、限位结构等组成,隔离层/条形减振垫及弹性缓冲垫层在轨道板预制工厂进行装配,自密实混凝土现场浇筑后形成具有底座及限位功能的结构层。可统一减振地段与普通地段的轨道结构形式,便于施工及后期养护维修,提高现场施工效率。

2)通过计算分析,推荐在直线地段及曲线半径600 m以上地段轨道板长度采用4.7 m,曲线半径600 m 以下地段轨道板长度采用3.5 m。

3)地铁运营条件下普通地段轨道板厚度取190 mm,宽度不小于2.2 m。减振地段轨道板厚度宜尽量采用较厚的轨道板,宽度不小于2.2 m,以取得较好的减振效果。

4)轨道板受力计算及配筋检算表明,轨道板承载性能及裂缝宽度满足相关标准要求;自密实混凝土层宜按12~15 m长度间隔设置伸缩缝,并按构造要求配置钢筋。

5)国家铁道试验中心及北京地铁6号线进行的现场试验表明,提出的新型板式轨道结构能够满足地铁运营条件,具备工程化应用的条件。