自动生成型材手工切割图程序开发

姜人刚,崔冰雪,王成林

(大连中远海运重工有限公司,辽宁大连 116113)

0 引言

随着科学技术的发展,计算机辅助设计得到了迅速发展和广泛普及,无论是人们生活中还是工作中计算机的使用已经非常普遍,大大提高了工作效率,改变了生活。在船舶设计过程中计算机也得到了广泛使用,无论是图纸设计还是材料统计都借助计算机进行辅助设计。

在日韩等先进的造船国家,数字化造船起步较早,已形成比较成熟的软件或产品,包括设计系统、生成管理系统[1-3]。目前了解到的专门针对船舶辅助设计较为系统的套料管理软件有:cadwin、easyhull、exnest、inforget等,这些软件全都出自韩国,而且都是独立的平台,在韩国有很多专门的软件公司为船厂服务。国内也有很多高校和企业在从事相关的研究,在三维设计方面基本都是借助其他软件进行二次开发,在生产管理系统方面已经形成了自己完整的系统[4-6]。

在船舶建造中大量使用各种规格型号的型材,型材是船舶建造中重要组成部分,常用的船舶型材有多种类型,包括T型材、球扁钢、角钢、扁钢等。型材的切割目前还是通过手工进行切割,在切割前需要计算如何合理的套料才能保证余量最少,从而保证母材利用率最高,以往的做法是车间根据采购的母材规格型号,通过手工计算找出合理的套料方案,这种方式不仅工作效率低,而且也难保证型材的利用率。对于切割后剩余的型材进行二次使用,采用人工管理的方式很容易造成管理混乱,直接影响生产成本。针对现在存在的这些问题,开发了型材套料和余料管理软件用来提高工作效率和控制成本[7-11]。

1 典型问题描述和数学模型的建立

型材套料问题可以描述为:按分段给定一组型材,每根型材都有自己的规格和长度,在规定的母材长度范围内,如何进行选择,才能使母材使用量最小,并且保证切割后剩余余料最少。假定一个分段有n根型材,型材i的长度为li,所有物品的长度都是非负的,母材所能承受的最大长度为L。如果限定每种型材只能选择0个或1个,可以用公式表示为

在不包括第i根型材的子集中,最优子集是F(i-1,j);

在包括第i根型材的子集中,最优子集是由该型材和前i-1根型材中能够放进长度为j-li的最优子集组成,最优子集是F(i-1,j-li)。

这里采用动态规划解决型材套料问题,最优性原理是动态规划的基础,最优性原理是指“多阶段决策过程的最优决策序列具有这样的性质:不论初始状态和初始决策如何,对于前面决策所造成的某一状态而言,其后各阶段的决策序列必须构成最优策略”。判断该问题是否满足最优性原理,采用反证法证明:

假设(X1,X2,…,Xn)是 01型材套料问题的最优解,则有(X2,X3,…,Xn)是其子问题的最优解;

假设(Y2,Y3,…,Yn)是上述问题的子问题最优解,则理应有(V2Y2+V3Y3+…+VnYn)+V1X1 >(V2X2+V3X3+…+VnXn)+V1X1;

而(V2X2+V3X3+…+VnXn)+V1X1=(V1X1+V2X2+…+VnXn),则有(V2Y2+V3Y3+…+VnYn)+V1X1>(V1X1+V2X2+…+VnXn);

该式子说明(X1,Y2,Y3,…,Yn)才是该型材套料问题的最优解,这与最开始的假设(X1,X2,…,Xn)是型材套料问题的最优解相矛盾,故型材套料问题满足最优性原理。

2 软件实现

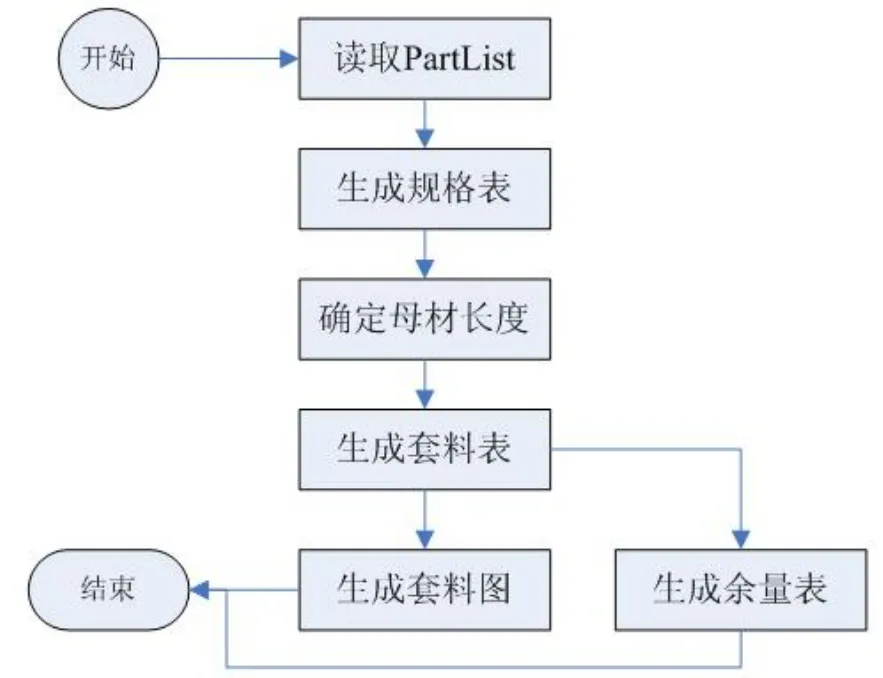

公司在引入 AM(AVEVAMARIN)三维建模软件之后,逐步实现了船体和舾装设备的完全建模,船体模型有完整的几何信息和材料信息,因此可以很方便的将型材的尺寸规格导成零件列表(Part List),然后将零件表导入到套料软件中,根据设定好的母材长度生成套料表,最后生成套料图和余料表。程序流程图见图1所示。

图1 程序流程图

2.1 生成规格表

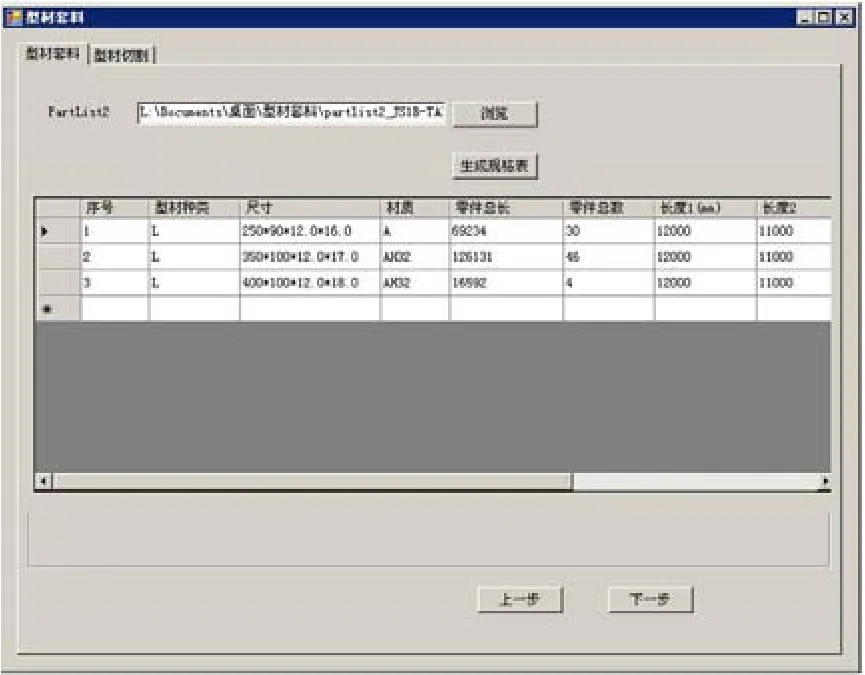

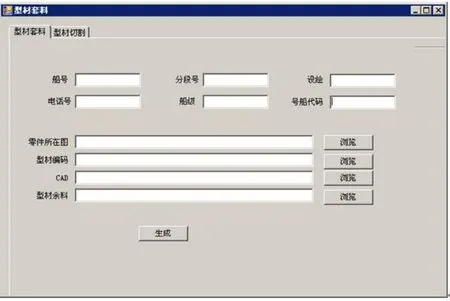

将AM导出的零件表按分段导入到型材套料软件中,将型材按照种类,尺寸和材质进行归类,统计出同一种规格型材的总长和零件数,然后将采购的型材母材长度填入表格,母材可定义5种长度,按照母材长度生成规格表,如图2所示。

图2 生成规格表

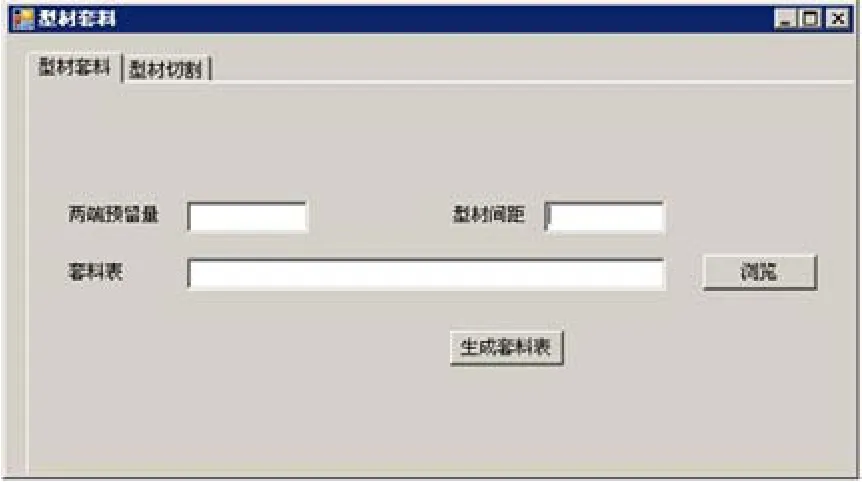

2.2 生成套料表

根据上一步生成的规格表,给出母材两端预留量和型材切割间距进行自动套料,生成套料表。通常套料都是按照一个分段进行套料,在生成的套料表中一根母材上可能摆放了小组件、中组件和大组件,而车间根据施工顺序进行切割,一般情况下小中大组的零件需求日期都差15天左右,如果组件混在一起切割,切割后的零件会占用很多场地存放暂时不用的零件,使用时查找也比较困难。综上原因将小中大组件放在不同的套料图中,按照小中大组的顺序排列,在小组件上套料的中组件和大组件给出余料编码进入余料库,当需要使用中组件或大组件时在从余料库中调出进行切割,这样做可以降低前期工作量,从而节约了人工成本,余料库也清晰的记录了中组件和大组件的位置,使管理更加方便快捷,如图3所示。

图3 生成套料表

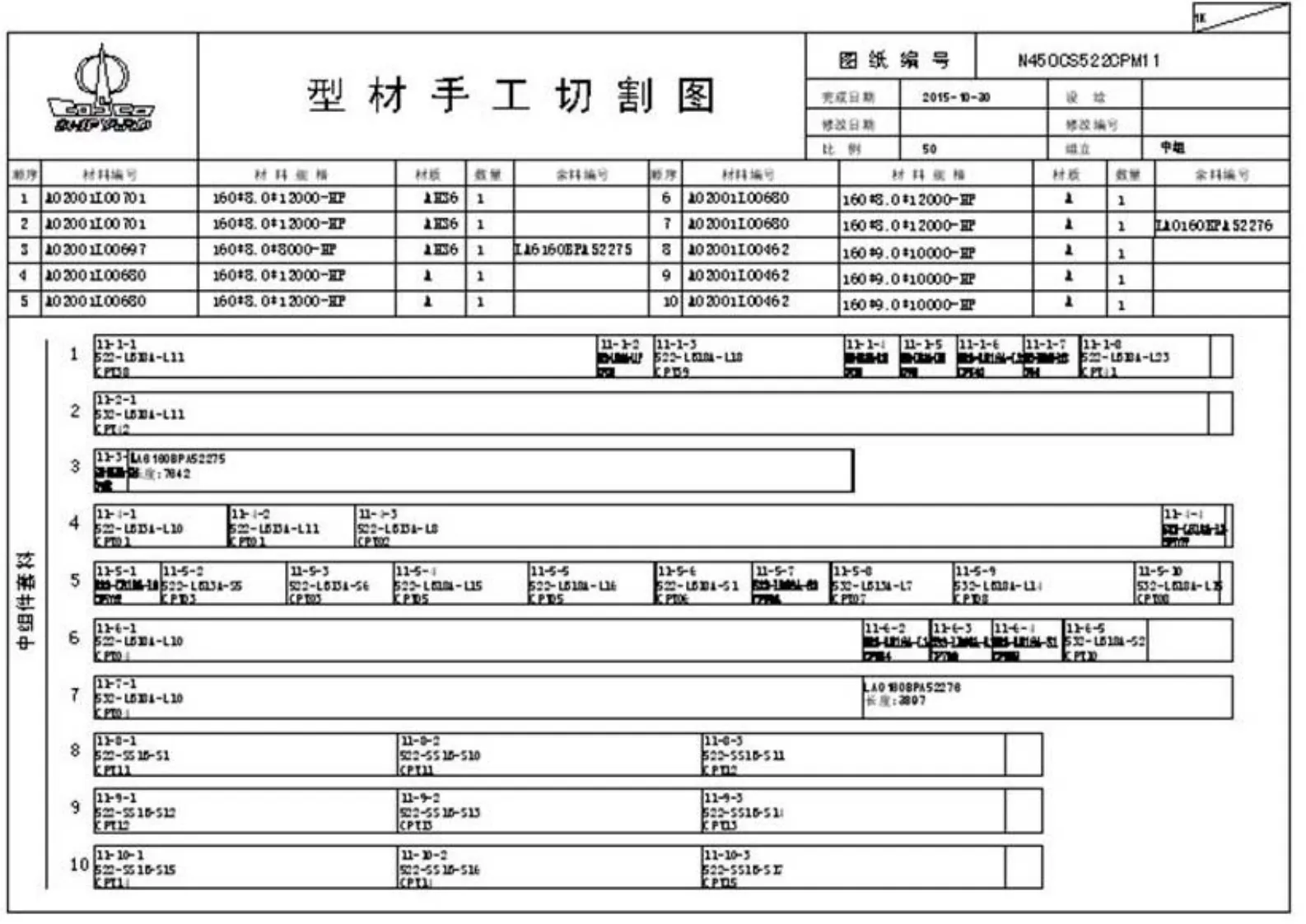

2.3 生成套料图

根据已经生成好的套料表,将船号、分段号、设绘人员等信息填入文本框中,生成套料图和余料表。这里还涉及到型材所在切割图的编号和型材的物资编码,在生成型材切割图时会将型材的端切形式,坡口形式和开孔等具体信息标注到图纸中,也会生成零件所在图号,这样做可以让切割人员根据图号快速的找到型材。在采购时每种型材都有对应的物资编码,从cims系统中导出型材的物资编码表,将物资编码写入套料图方便领料人员能够按照套料图上的编码直接领取物资,核对领取的型材是否正确。

图4 生成套料图

3 工程应用

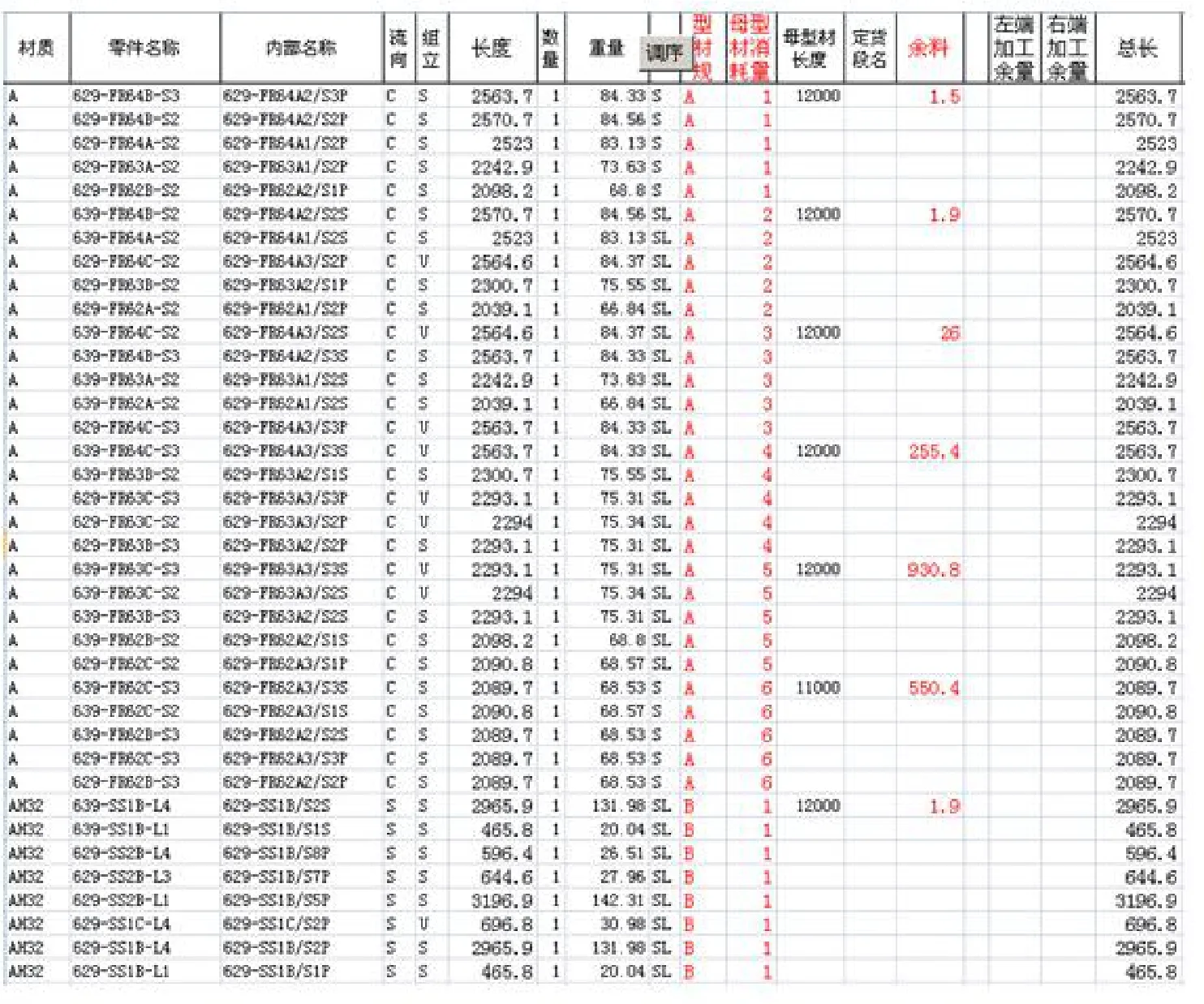

以某常规船629分段为例,导入分段的零件列表文件,执行套料程序生成图5所示套料列表,套料列表中包含了零件内部名、组立和流向等信息,根据组立将母材按小中大组分开,对于套料结果也可进行手工调整,增加套料的灵活性,点击调序按钮进行二次优化。

根据优化表生成型材手工切割图,切割图中包括图纸编号、材料编码型材规格等信息,方便了现场施工使用,如图6所示中组件套料图,每根母材都有编号,零件号直接写到图纸上方便工人进行查找标记,自动进行余料标号,余料的长度和编号会登记到余料库中。

4 结论

通过实际工程应用,采用动态规划算法可以解决型材套料问题,通过软件进行余料管理可以有效地管理型材余料信息,使现场查找余料方便快捷。

图5 套料列表

图6 手工切割图

目前船厂多个项目使用型材套料软件进行套料和施工,包括散货船、海洋平台、PSV、SSV等,相对以前手工套料,效率得到了明显提升,质量得到了改观,型材利用率也得到了很大的提高,降低了生产成本。