基于DCS的设备组合控制方式

莫布林

(韶关市坪石发电厂有限公司(B厂),广东 韶关 512229)

0 引言

传统的DCS(分散控制系统)对设备的信号输出和数据采集,对每个设备的每个信号是单独进行的,也就是每个信号单独占用DCS的一个输入或输出通道。对于在生产流程中状态变化不频繁的设备,比如火电厂中的汽轮机高压管道疏水阀,只是在机组启或停的过程中打开,其它大部分时间处于关闭状态,这样,就没必要一直采集其状态,无需单独用一个输入通道来监视其开或关的状态。目前的设备控制方式[1-2],对于信号数量较多的设备或较大的生产流程,需要大量的I/O(输入/输出)通道,同时需要大量的电缆来连接其信号。

目前,能够节省I/O通道或电缆的方式有采用FCS(现场总线控制系统)[3-4]和DCS远程I/O站。FCS是近二十几年发展起来的新技术,相比原来的控制系统能够节省大量的I/O通道和电缆,但FCS需要现场设备具有通信功能的智能设备,采用FCS还需对控制系统和现场设备进行升级改造。采用远程I/O站能够节省大量电缆,但因成本的问题,远程I/O站只适用于信号数量较大的系统中,存在配置不灵活的问题。

为了改善当前设备控制方式存在的不足,本文研究一种设备组合控制方式,对在同一系统中或位置分布上相近、信号类型和数量相同的设备进行集中控制,对这些设备的信号进行编码,用1个或数个输入或输出通道对这些设备的信号进行分时采样或输出,让这些信号共享控制系统的I/O通道,达到节省通道和电缆的目的。

以在DCS上实现的设备组合控制方式对50台开关量型电动门的控制为例进行设计,介绍该方式解决面临问题所采用的功能块、程序流程及工作模式,并在HOLLiASMACSV6.5.3平台上开发出其方便工程组态调用的用户功能块及操作面板,利用Siemens S7-200PLC平台对该方式的DCS以外的电路进行影响其工作的关键时间参数的测试,得出合适的程序扫描周期,最后对该方式的应用及效果进行总结。

1 设备单独控制方式

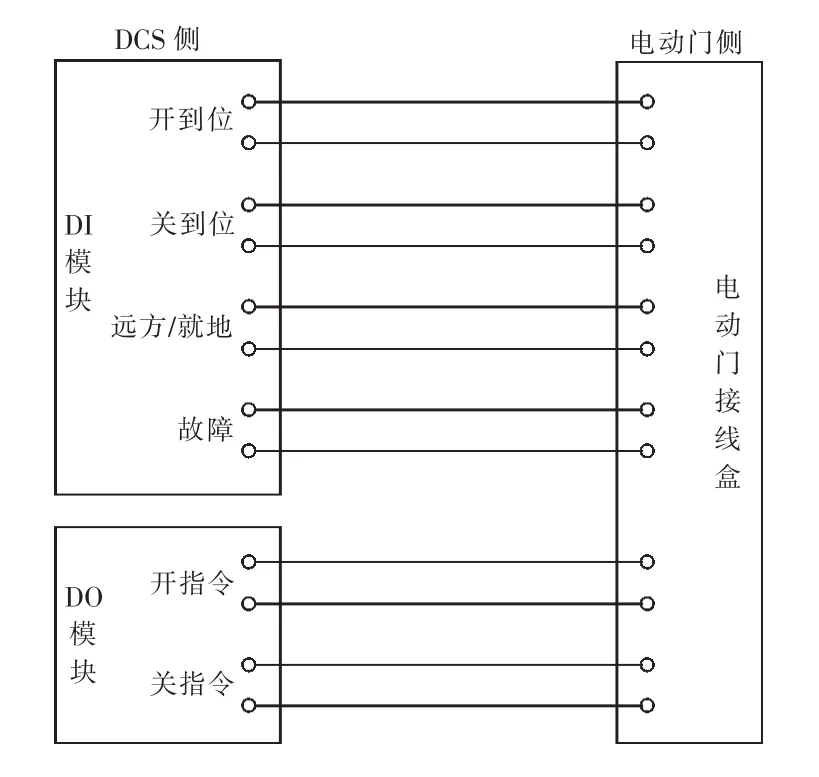

现有的DCS对开关量型电动门的控制,一般采集和输出的信号有开到位、关到位、就地/远方、故障、开指令、关指令等,这些信号通过DCS的DI(数字输入)和DO(数字输出)通道与电动门通过计算机屏蔽电缆进行连接,共占用6个通道(DI型4个,DO型2个),其信号连接如图1所示。

图1 电动门信号连接

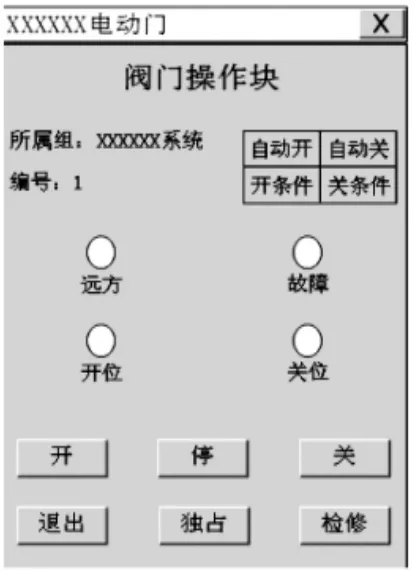

由图1可以看出,现有的阀门控制方式下,阀门的1个信号占用DCS的1个DI或DO通道,另外,DCS对各阀门的输入输出控制是独立进行的,这种方式称为设备单独控制方式。DCS经过阀门控制块组成的控制逻辑和监控画面[5]上的阀门操作块,实现对电动门的自动及手动控制[6-7]。

对于变化很少或变化缓慢,或实时监控要求不高的信号,设备单独控制方式对通道和电缆的利用率都不高。

2 设备组合控制方式

2.1 方式构想

该方式是将多个具有相同信号类型和数量的设备的信号进行编码集中控制,让多个设备共用1个或多个I/O通道,DCS按编码从小到大的顺序,分时对这些设备周而复始地进行信号采样或控制。

2.2 实现方式

在DCS原有阀门控制块和阀门操作块的基础上,在控制逻辑中增加1个设备组合控制块,该控制块用于集中处理1组设备的信号采样及控制输出;在监控画面上增加1个设备组合操作块,用于监视这组电动门的工作状态和设置其工作方式;在原来的阀门操作块上增加部分监视信息和按钮,以适应设备组合控制方式的多种工作情况。另外,在DCS以外增加翻译编码的译码器和用于选择信号路径的中间继电器。

为使得一组阀门中的某个阀门能够退出运行或被单独控制,在每个阀门的阀门操作块上设置退出按钮和独占按钮。为适应设备在不同的运行阶段状态变化有快有慢的情况,设置1个周期参数进行设备组合控制块工作周期的设定。当系统停止运行等原因导致这组阀门不需要监视或控制输出时,应当停止设备组合控制块的工作,为此需设立1个停止按钮。为了确保该方式具有较高的可靠性,需设置冗余的I/O通道及进行译码电路和通道的正确性检测。在阀门控制指令输出和信号采集中,应当优先输出指令信号,以获得高速的控制反应速度。

2.3 工作过程

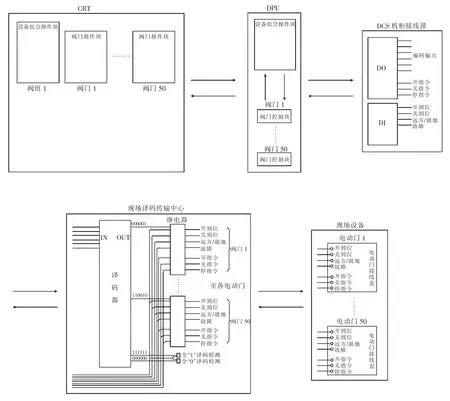

位于监控画面的设备组合操作块和阀门操作块向运行于DPU(分散处理单元)的设备组合控制块或阀门控制块传递命令或接收状态信号,设备组合控制块也接收来自阀门控制块的阀门控制指令(开、关、停)的输出请求,并向阀门控制块传递阀门的状态信号。设备组合控制块通过1组DO点输出某个或数个信号的二进制编码,该编码通过电缆传送到位于现场阀门中心的译码器,经过译码后选中某一个继电器,使其带电动作,继电器的辅助触点接通来自某个阀门的状态信号或来自DCS的指令信号,以进行DCS的I/O模块与阀门信号的传输。设备组合控制块按照设备组合操作块和阀门操作块设定的方式工作,对该组内的阀门指令输出请求进行排队,并按先进先出的方式逐一输出阀门的指令,对阀门状态的采集是按照这些阀门信号的编码按从低到高的顺序进行,采集一遍后按照可设定的周期自动进行下一遍。

3 工程实现

3.1 设备组合控制块的实现

3.1.1 工作模式

设备组合控制块在DCS的组态软件中编程[8],并在DPU中运行实现,实现类型按照一次能够采集或输出各类型信号的数量分为信号级、阀门级、信号-阀门级和多倍阀门级。信号级即各阀门的各类型信号(DI和DO)以信号为单位进行输入和输出控制;阀门级即阀门内的各信号同时采样或输出,一次编码输出,可以采集和输出1台阀门的全部信号;信号-阀门级即一次采集或输出的信号数量大于等于1、且小于等于1台阀门的最大信号数量,一次采集或输出的信号数量介于信号级和阀门级之间;多倍阀门级即一次采集或输出信号数是1台阀门信号总数的1倍或多倍,即1次控制1台或数台阀门。

3.1.2 DPU工作特点

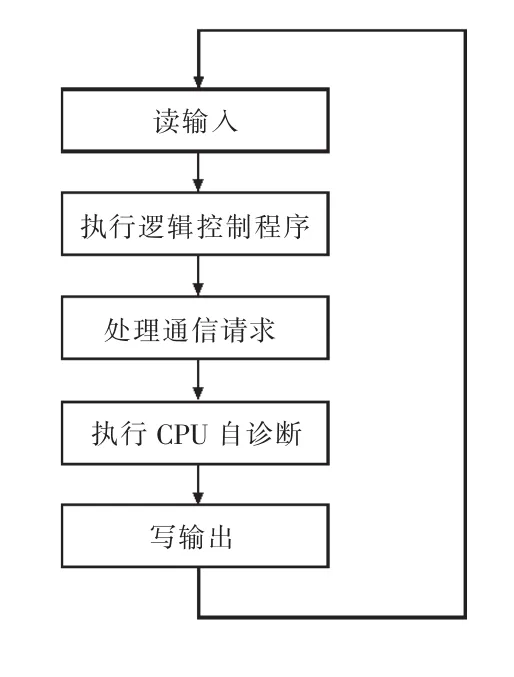

DPU的工作特点影响到程序的结构和编程方式。DPU 1个扫描周期的工作流程如图2所示。在读输入阶段,DPU读入所有输入状态和数据,并将它们存入I/O映象区中的相应单元内,在这个周期内,即使输入状态和数据发生变化,I/O映象区中相应单元的状态和数据也不会改变。在逻辑控制程序执行阶段,DPU按先左后右,自上而下的顺序依次地扫描程序。在写输出阶段,DPU按照I/O映象区内对应的状态和数据刷新所有的输出锁存电路,再经输出电路驱动相应的外设[9-10]。

图2 DPU工作流程

设备组合控制块在采集设备信号时,需先由DO模块输出设备的编码去选中对应的继电器,信号才能经过继电器传输到输入模块。当不采用立即输入输出指令时,因为DO输出在DPU扫描周期的末阶段,所以信号的采样只能在下一周期进行。信号的采样需延后编码输出1个周期,编程时需考虑这一特点。

3.1.3 程序功能块

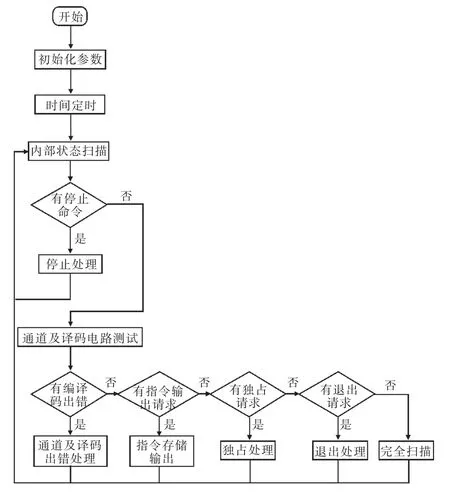

根据阀门控制面临的问题,得出设备组合控制块主要程序功能包括:初始化参数块(初始化内部参数、设定及优化设备参数)、时间定时块(产生不同周期的时间定时信号)、内部状态扫描块(扫描设备组合操作块、阀门操作块、阀门控制块的指令请求情况)、通道及译码电路测试块(输出全“1”、全“0”编码,分别检测反馈状态是否为预期值)、停止处理块(编码输出为“0”)、通道及译码出错处理块(若测试结果不是预期值,则切换I/O通道并发出故障信息,若切换通道后测试仍然不是预期值,则编码输出为“0”)、指令存储输出块(将全部的指令入队列、每个DPU扫描周期出队1个或数个指令并输出)、独占处理块(设备组合控制块找到并单独控制某阀)、退出处理块(过滤退出的阀门,采集未退出阀门的状态)、完全扫描块(按从低到高的阀门信号的编号顺序来扫描采集全部阀门的信号)。程序流程如图3所示。

3.1.4 信号级方式

信号级的信号连接方式如图4所示。图4中的全“1”译码检测和全“0”译码检测用于检测通道、编码传输线路和译码电路的错误,当编码为全“1”或全“0”时的输入值均与期望值相符,说明三者均无出错。

图3 程序流程

图4 信号级信号连接

3.1.5 阀门级方式

阀门级的信号连接方式如图5所示。

3.1.6 应用特点

对比图4和图5,可以看出信号级实现方式占用较少的通道和电缆,但所有阀门的状态采集和指令输出完成1遍所需的时间较长;阀门级实现方式占用较多的通道和电缆,但是所需的时间较短。信号-阀门级实现方式介于以上两者之间。多倍阀门级实现方式用的通道及电缆数最多,但工作速度最快。因此,采用何种方式应根据实际应用需求做出选择。

3.1.7 方式选择

在设备组合控制块的4种工作方式中,对于信号-阀门级实现方式:当一次采集或输出的各类型信号的数量均为1时,则演化为信号级;当信号的数量等于1台阀门的信号数量时,则演化为阀门级;当信号的数量等于多台阀门的信号数量时,则演化为多倍阀门级。对于多倍阀门级方式:当倍数等于1时,演化为阀门级;当倍数等于组内阀门总数时,则控制效果等同于现有的阀门控制方式。属于哪一种方式,由阀门的输入信号总数、输出信号总数、用到的输入/输出点数等参数来决定。用户通过设定这几个参数来选择其中一种工作方式,设备组合控制块的程序会自动生成与参数对应的方式,并由阀门总数及这几个参数自动计算出编码输出所需的DO点数,然后按该方式的程序控制设备。

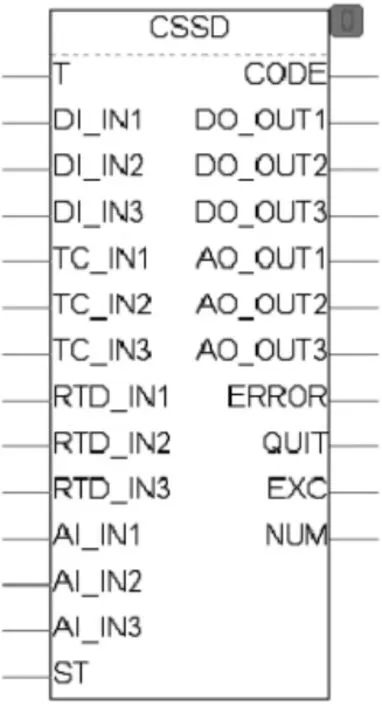

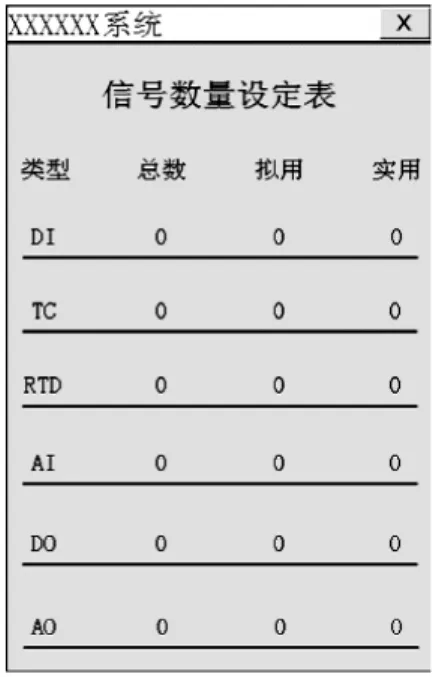

3.1.8 实现界面

在HOLLiASMACSV6.5.3平台上利用自定义功能块和操作面板的定义功能进行程序编程及画面组态[11],实现的设备组合控制块和单台设备参数设置块如图6、图7所示。用户可以根据工程逻辑组态进行调用。

图5 阀门级信号连接

图6 设备组合控制块

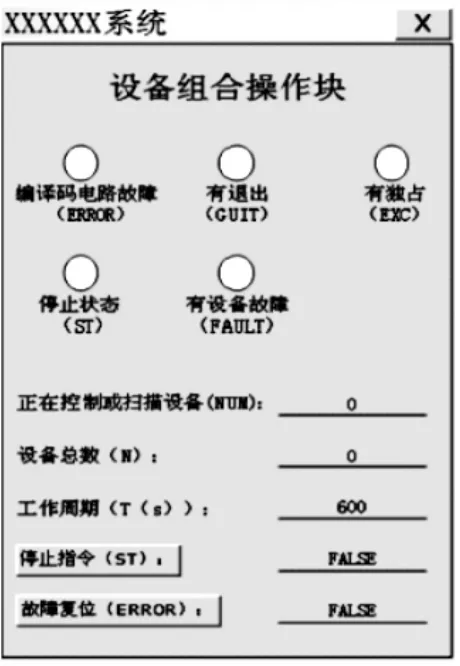

3.2 设备组合操作块及阀门操作块的实现

为有效进行阀门的控制,设置了有状态监视点和参数设置窗口,有停止和故障复位按钮。其中,故障复位按钮用于当出现通道及译码电路故障并排除故障后,复位故障信号以便重新进行故障测试。在HOLLiASMACSV6.5.3平台上实现的操作面板和阀门操作块如图8、图9所示。

图7 设备信号参数设置块

图8 设备组合操作块

图9 改进后的阀门操作块

4 外部电路测试

4.1 信号采样时间

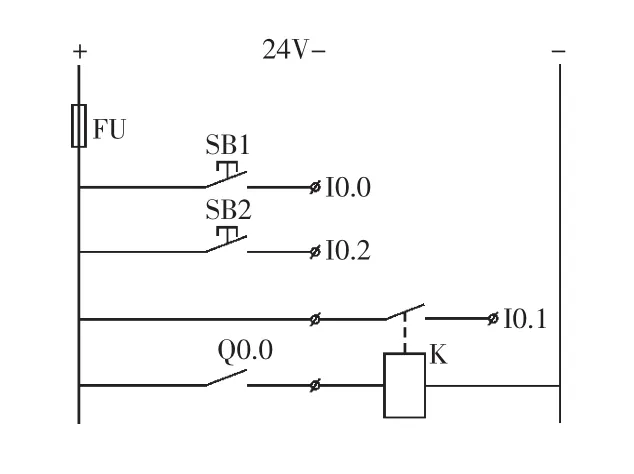

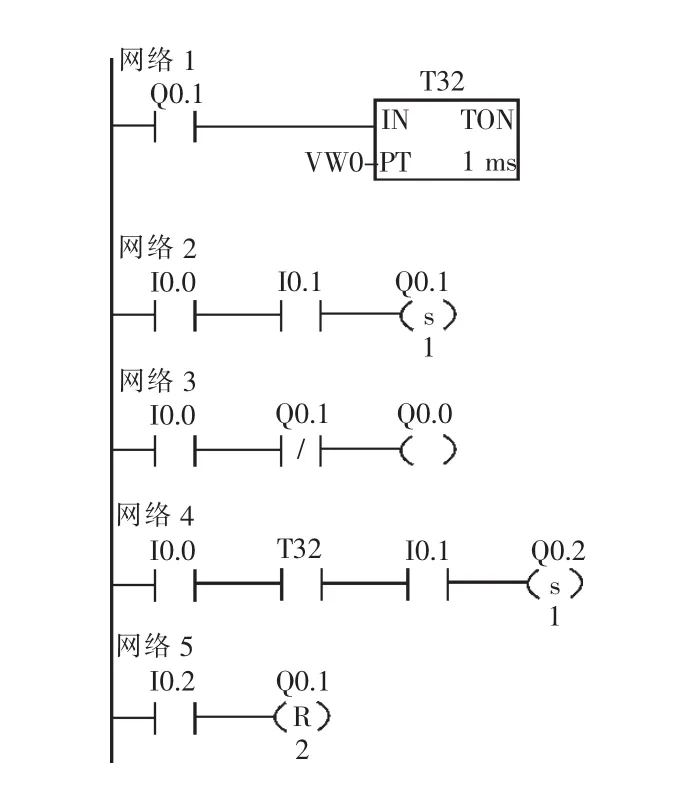

采用Siemens S7-200PLC为试验平台[12],由应用广泛的欧姆龙MY继电器与PLC连接组成测试电路,测试程序与测试电路分别如图10、图11所示。

图10 信号采样反应时间测试程序

图11 信号采样反应时间测试电路

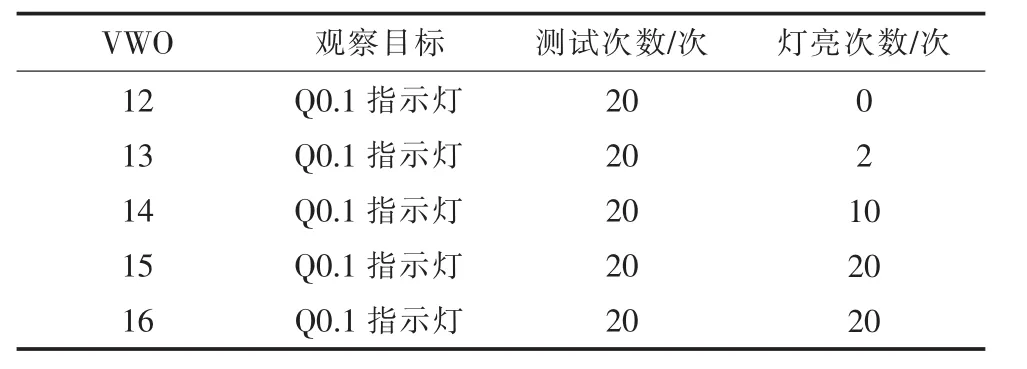

测试时,VW0的值从1开始并以1为增幅逐渐增加,每个VW0数值测试20次,每次观察Q0.1指示灯情况,测试记录如表1所示。

表1 信号采样反应时间测试结果

测试中,PLC的扫描周期显示是1 ms,因为PLC的输入和输出延时时间相比少得多,在此忽略不计,则由表1数据得到信号采样外部电路的反应时间为(15±1)ms,确保能够正常采样的值是大于等于16 ms。

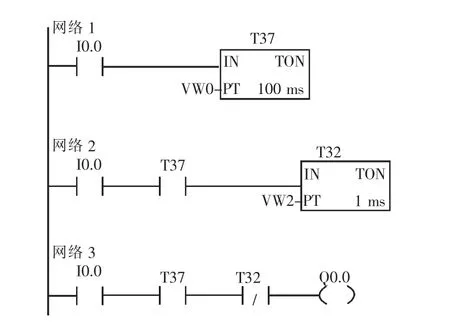

4.2 继电器复位时间

由图12程序的试验结果得到MY继电器的复位时间为大于等于14 ms。

图12 复位时间测试程序

4.3 指令响应时间

由欧姆龙MY继电器组成的自锁电路(Q0.0输出用一个MY继电器隔离)和图13的测试程序,得出可靠动作最少时间是19 ms。

图13 外部电路指令响应测试程序

由信号采样时间的测试结果(包含继电器动作和信号输入2个过程的时间)间接得出欧姆龙MY继电器动作时间低于16 ms。由于信号采样时间、继电器的动作和复位时间以及外部电路的指令响应时间中最大为19 ms,且译码器的传输延迟时间为纳秒级,可以忽略不计,所以,组成设备组合控制块的外部电路能够正常工作于50 ms及以上的程序扫描周期。

5 效果分析

5.1 反应时间

一般的DPU的扫描周期是十几毫秒到几十毫秒,假设将DPU的扫描周期设定为100 ms,则信号级设备组合控制块1 s可以输出10个指令或采集10个状态。仍以50台开关量型电动门的控制为例,则50个指令连续输出需要5 s,200个状态的采样需要20 s,加上状态采样中1个周期的采样延迟,以及全部指令输出和全部状态采样后需要的通道及译码电路测试的3个扫描周期的消耗,共4个扫描周期额外消耗,共需约26 s,即每台电动门的控制与采样最大工作周期大约26 s,可以满足一般电动门的控制时间要求。

5.2 功能设置

在设备组合操作块和阀门操作块上设置信息显示栏、参数设定窗口和控制按钮,可以根据应用情况方便地进行阀门的监视和控制。当参数设置为设备级工作方式时,可以作为原有控制方式使用,应用适应性强。

5.3 适用场合

该方式的“反应速度”是否满足控制对象的“实时性”要求是判断该方式是否适用的重要标准之一。由于DPU能够高速运行控制程序,具有较完善的监视和控制手段,设备组合控制方式与设备单独控制方式的控制效果相差不多,在外部看起来几乎一样。该方式能够胜任于实时监控要求不高的设备,如火电厂的锅炉定期排污电动门、锅炉蒸汽吹灰器、汽轮机本体、高压管道疏水阀、开/闭式循环水电动门、除灰系统输灰气动门、除尘系统脉冲吹灰器、脱硝系统尿素喷枪、脱硫工艺水系统电动门以及辅网化学制水系统阀门及泵、小系统设备等。

5.4 方便扩展

当系统需增加同类型的设备时,在编码输出不满的时候(DO点组能输出的编码数大于已用的编码数),不用增加电缆,只需增加少量继电器并修改参数即可实现。

5.5 节省比率

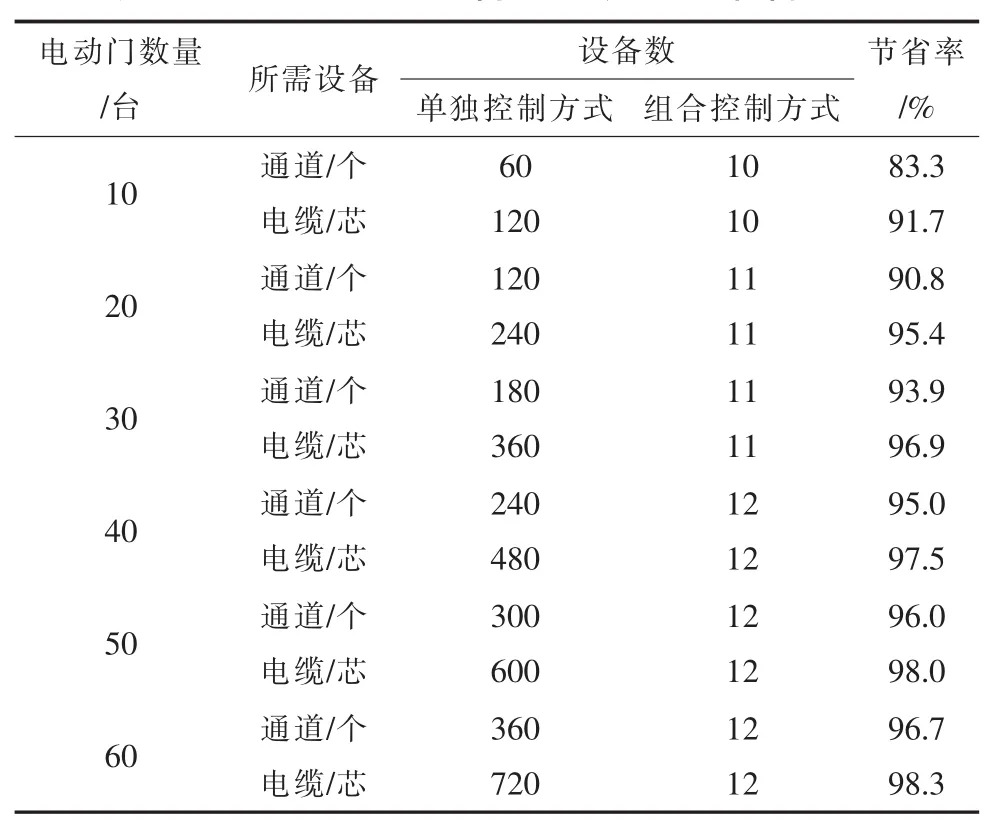

由图1得出设备单独控制方式下控制1台电动门所需的通道数为6个,电缆芯数为12芯。由图4可以看出,设备组合控制方式只需少量的编码输出DO点和1个通道切换DO点。对于信号级实现方式的指令输出,甚至不需要DO点,直接在信号路径继电器的辅助触点短接即可。用于传输编码信号和设备信号的电缆也是很少的。以被控设备为开关量型电动门为例,设备单独控制方式和设备组合控制方式(信号级)所用的I/O通道数和电缆数如表2所示,表中设备组合控制方式使用的电缆近似统计到现场译码传输中心。

表2 信号级设备组合控制块设备节省比率

由表2看出,设备组合控制方式较传统的设备单独控制方式具有很高的设备节省率。假设该方式应用于新建2×660 MW燃煤机组,以可适用20%的设备控制及平均节省率85%估算,单控制电缆材料费这一项就可以节省220.745万元[13]。

6 结论

(1)设备组合控制方式的工作速度受限于CPU的扫描周期和中间继电器的反应时间,若两者能够降低,则该方式的工作速度将会得到提高,可以更接近于当前的设备单独控制方式的效果。

(2)该方式同样适用于与DCS功能类似的PLC,也能够在PLC平台上实现及应用。

(3)在DCS或PLC的基础上实现的设备组合控制方式,兼容并完善了原有的设备单独控制方式,用户可以根据不同的应用情况选择使用,能够合理利用I/O通道及电缆。该方式拓展了DCS和PLC对设备的控制能力,能够控制电动门及与电动门有类似信号组成的电动机、电磁阀等,对某些具有模拟量信号且实时监视要求不高的设备也适用,甚至适用于信号类型和数量有差异的设备组,只是控制设备的利用率有所降低。该方式利于系统的设备扩展,在某些应用场合比原有方式节省I/O通道和电缆。