聚丙烯酸酯浆料废水处理中试研究

汪风波, 王加毅, 孙 正, 马颜雪, 吕迎智, 张魏峰, 吕 艳,吕明明, 陈思雨, 李毓陵, 陈小光

(1. 东华大学 环境科学与工程学院, 上海 201620; 2. 中国长丝织造协会, 北京 100020; 3. 岜山集团有限公司,山东 淄博 255000; 4. 东华大学 纺织学院, 上海 201620)

喷水织造是纺织行业发展最快的织造技术之一,其中浆纱工序是喷水织造工艺中必不可少的一环,浆纱质量的好坏很大程度上决定产品质量[1]。近年来,聚丙烯酸酯浆料因其可使丝条表面包覆一层光滑、柔韧而牢固的浆膜,可增强涤纶长丝的抱合力和耐磨性,同时能够承受织造过程中的各种摩擦力和张力等优势而被广泛应用于浆纱工艺[2],但是这种浆料的化学需氧量(COD)很高,而且五日生化需氧量/化学需氧量(BOD5/COD,简写为B/C)低,不容易被微生物直接降解,直接排放到后续的好氧生化段中难以被处理,若不经过有效处理排入自然水体,会在环境中大量积累,增大水体的表面活性并影响好氧微生物活动,对自然环境及人体危害甚大,可致癌、致畸、致突变,故对其有效治理势在必行。

当前,针对聚丙烯酸酯浆料废水(以下简称浆料废水)处理的研究较少。本课题组在实验室小试阶段试验了絮凝法、次氯酸钠法和生化法(厌氧生物处理)对聚丙烯酸酯浆料进行处理,前二者对COD去除效果十分有限,去除率仅为11.7%、10.4%,此外,采用此类物理化学方法处理不仅不经济,而且存在二次污染。然而,小试试验[3]发现,生化法对其COD的去除率可达到58%,B/C值由0.086上升至0.312,且处理费用较低。在此基础上,以螺旋对称流厌氧专利反应器(SSSAB)[4-6]和气升式外循环涡旋流脱氮专利反应器(AFB)[7-8]为主体,开展了浆料废水的厌氧-好氧生物处理中试研究,以期为该工艺的工程化提供参考。

1 试验部分

1.1 工艺流程及设备

中试工程的工艺流程如图1所示。该工艺以螺旋对称流厌氧专利反应器+气升式外循环涡旋流脱氮专利反应器为主体,该工艺流程中,螺旋对称流厌氧专利反应器采用不锈钢制成,反应器主体直径为0.8 m,高度为3.8 m,有效容积为1 m3,反应器设有保温增温装置;气升式外循环涡旋流脱氮专利反应器由有机玻璃制成,其主体直径为0.25 m,高度为1.5 m,有效容积为45 L,反应器底部设置曝气装置,利用曝气泵为其提供好氧条件及动力支持,使泥水混合物可在反应器中循环流动。

图1 中试工艺流程Fig.1 Diagram of pilot process flow

根据浆料废水成分单一特点,采用共代谢处理理念,通过引入厂区现有生活污水或其他废水(中成药废水),进行合适比例调配,一方面可稀释高浓度的浆料废水,降低毒性,另一方面提供了微生物新陈代谢所需的营养成分,实现以废治废,变废为宝。试验中SSSAB系统采用逐步增加配水中聚丙烯酸酯浆料废水的比例进行启动,此过程可使反应器内的颗粒污泥逐渐适应浆料废水的水质。设置进水水力停留时间(HRT)为41.7 h,pH值为6.5~7.8,反应器温度为(35±3)℃。AFB系统采用序批式活性污泥法(SBR)工艺运行,进(排)水(2 h),曝气(9 h),沉淀1 h,反应器的进水水力停留时间为12 h,温度为室温(20~30 ℃)。

1.2 试验材料

1.2.1接种污泥

SSSAB所用接种污泥取自某造纸厂,颗粒污泥平均粒径为2.62 mm,挥发性固体/悬浮固体(VSS/SS)值为0.76,污泥接种量为350 L,约占反应器有效容积35%;AFB所接种污泥为城市生活污水处理厂曝气池内成熟的活性污泥,污泥接种量约为反应器有效容积的40%,污泥质量浓度为4.5 mg/L。

1.2.2试验废水

中试试验废水为岜山织造集团喷水织造车间的浆料废水,该废水主要来源于浆料废液、机车以及地表面的冲洗水。

该系统工艺中起初采用由主要成分是葡萄糖、KH2PO4、NH4Cl、NaHCO3等所配制的废水代替生活污水作为共代谢基质与浆料废水混合处理,待SSSAB启动运行稳定后,则引用厂区内所产生的日常实际生活污水与浆料废水混合处理。废水水质情况如表1所示。

表1 废水主要水质指标Tab.1 Main water quality paramemters of wastewater

1.3 测试方法

COD采用微波消解法测定,氨氮质量浓度(以NH4+-N计)采用纳氏试剂比色法测定,pH值直接采用PHS-3C型pH计测定,碱度和挥发性脂肪酸(VFA)采用滴定法测定,BOD5采用碘量法测定,挥发性固体(VSS)和悬浮固体(SS)采用质量法测定,具体方法参照国家环保局颁布的水和废水检测和分析方法。

2 结果与讨论

2.1 工艺的启动

2.1.1SSSAB的启动

参照同属难降解废水处理文献资料并结合实验室小试试验经验,针对聚丙烯酸酯浆料废水成分单一、可生化性低,利用生活污水与浆料废水混合稀释至最适浓度(体积比为1∶3~1∶2),进行共代谢处理,既弥补了浆料废水成分单一的缺陷,补充了生化处理所需的营养元素,又可提高废水可生化性,实现以废治废。

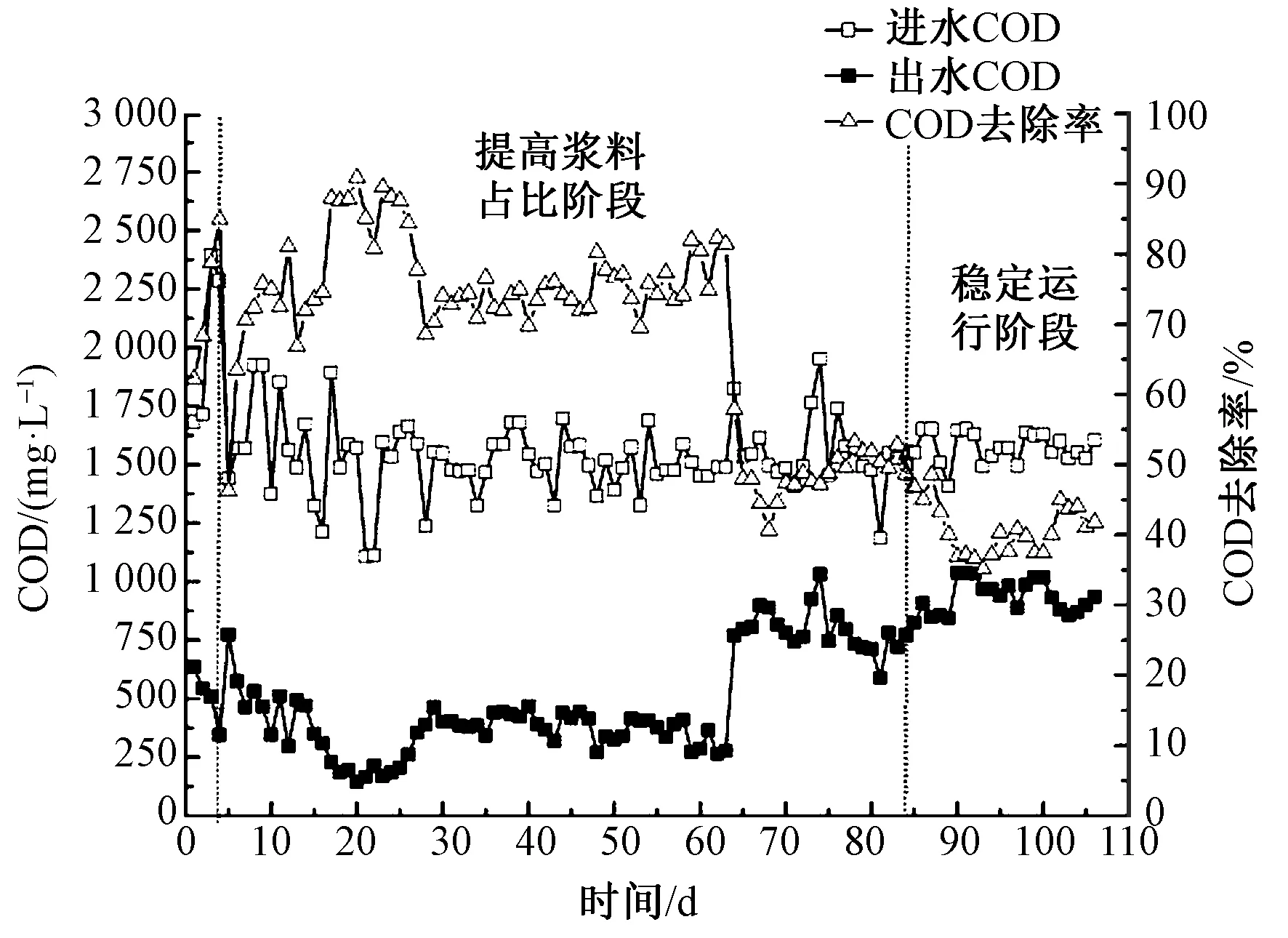

图2示出启动过程中进出水COD质量浓度及其去除率变化情况。在加入厌氧颗粒污泥后,利用配制废水与成熟的厌氧颗粒污泥进行连续驯化培养,以提高颗粒污泥的活性,待COD平均去除率达到80%以上时,进水改为含浆料混合废水。在均质池内引入生活污水,然后加入约25%的聚丙烯酸酯浆料废水,废水COD去除率降至46.3%。究其原因,该混合废水中所含的聚丙烯酸酯浆料对于厌氧反应器内的颗粒污泥有一定的毒害作用,对系统造成冲击。在随后的几天内废水COD去除率稍有回升,至87.5%左右,说明反应器内的颗粒污泥已迅速适应了该股废水的水质情况。待反应器稳定运行2周以上后,将均质池内浆料废水加入比例提高至50%,反应器运行稳定后,COD去除率最终稳定在68.4%左右。

图2 启动过程中进出水COD质量浓度及其去除率变化情况Fig.2 Changes of COD and removal rate of wastewater in start-up process

随后,再次提升浆料废水占比至75%,出水COD升高,去除率下降至40.7%,并在之后的稳定运行期间,未发生较大范围的波动。此阶段,进水COD为1 562.1 mg/L,出水COD为921.6 mg/L,COD平均去除率为41.1%,达到预期目标,反应器启动完成。

2.1.2AFB的启动

AFB好氧反应器内加入接种污泥后,进行闷曝1 d,然后开始进水。起初,SSSAB出水占AFB进水的30%左右,2 d后增至70%,再过2 d则AFB的进水全部为SSSAB出水,10 d左右好氧微生物培养完成,反应器启动成功。

2.2 工艺的运行

2.2.1SSSAB工段

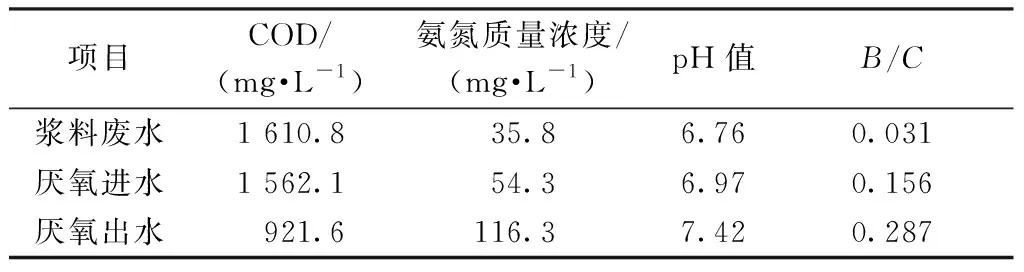

启动完成后对厌氧反应器的进出水水质进行综合分析,结果如表2所示。

表2 水质情况综合分析Tab.2 Comprehensive analysis of water quality

从表2可看出,在聚丙烯酸酯浆料废水中添加生活污水后,B/C值由0.031上升至0.156,该股混合废水经SSSAB处理后,B/C值由0.156上升至0.287,表明浆料废水中添加生活污水以及经过厌氧处理后,浆料废液的可生化性明显改善。在厌氧处理前后,B/C值变化的原因主要是高分子难降解的聚丙烯酸酯被厌氧微生物解离成易降解的小分子微生物。试验过程中,厌氧反应器出水pH值高于进水,稳定在7.42左右。究其原因,pH值的上升除生成的挥发性脂肪酸等转化为甲烷的原因外,另一个重要原因是系统内有大量氨氮产生。氨氮质量浓度的升高从另一方面印证聚丙烯酸酯经厌氧处理后降解效果良好。

2.2.2AFB工段

待厌氧反应器运行稳定后,利用气升式外循环涡旋强化生物脱氮反应器对厌氧出水进行后续处理。在厌氧进水水力停留时间为41.7 h,好氧进水水力停留时间12 h,且好氧反应器溶解氧(DO)控制在约3.5 mg/L工况下,考察聚丙烯酸酯浆料降解情况、氨氮质量浓度变化情况以及系统运行情况,试验结果如图3、4所示。

注:厌氧出水利用好氧出水稀释后进好氧反应器。图3 厌氧-好氧系统对COD的去除效果Fig.3 Changes of COD and removal rate of wastewater in anaerobic-aerobic process

图4 厌氧-好氧系统过程中氨氮质量浓度变化Fig.4 Changes of ammonia nitrogen concentration in anaerobic-aerobic process

由图3可看出,试验期间,该厌氧-好氧系统对COD的平均去除率约为95.2%,其中厌氧过程的主要目的是将作为高分子难降解聚合物的聚丙烯酸酯降解为可生化性高的小分子有机物,此阶段的COD去除率稍低;由于浆料废水经厌氧处理后,可生化性明显改善,故好氧过程为此系统的COD主要去除阶段,该过程COD去除率稍高。由图4可明显看出,随着厌氧-好氧过程的推进,氨氮质量浓度先升高后下降,由进水氨氮质量浓度54.3 mg/L经厌氧后上升至116.3 mg/L,然后再经好氧处理后下降至1.8 mg/L。究其原因,聚丙烯酸酯浆料经厌氧过程降解,聚合链断开,分解成小分子有机物,且其所含氨基发生氨化反应,有机氮转化为无机氮,因此,厌氧处理后,氨氮质量浓度较进水浓度有所升高;气升式外循环涡流旋强化生物脱氮反应器存在微孔曝气盘、多级文丘里管以及左、右循环管等一系列结构设置,使反应器多级文丘里管内处于好氧状态,左、右循环管内处于缺氧状态,使该反应器具有较强同步硝化反硝化的生物脱氮功能[7]。

2.3 工艺分析

2.3.1处理效果分析

采用中试研究了厌氧-好氧处理工艺对浆料废水的处理效果,并将该工艺与同属难降解高分子有机浆料的聚乙烯醇(PVA)废水处理工艺做对比分析,以研究其进一步工程化推广的可能性。表3示出难降解废水处理案例。对比结果表明,本文中试处理系统在处理效果、系统稳定性等方面均体现出了一定的优势。首先,试验平均进水COD及COD去除率均高于同类型PVA废水中试规模处理效率,甚至高于同类型PVA废水小试规模处理效率[9-11];其次,本文中试系统的SSSAB工段与AFB工段对COD的去除贡献率分别为41%和54%,各工段的处理负荷相对平均,与同属中试项目的厌氧+一体式膜生物反应器(SMBR)工艺组合相比,好氧工段处理负荷明显减轻,仅54.1%(后者为75.0%,有机物的去除主要依赖SMBR工段,容易导致膜污染,运行成本高,经济性差),是该系统可以长期高效稳定运行的重要保障。因此,本文试验的SSSAB+AFB工艺组合,相比传统工艺组合在处理浆料类废水时具有一定优越性,值得进一步工程放大。

表3 难降解废水处理案例Tab.3 Treatment case of refractory wastewater

此外,对SSSAB启动前后颗粒污泥的性质及沉降性能进行测试分析,结果如表4所示。其结果表明SSSAB工段中所驯化出的厌氧颗粒污泥生物活性高、沉降性能良好,保证了浆料废水处理的高效稳定性[12-14]。

2.3.2稳定性分析

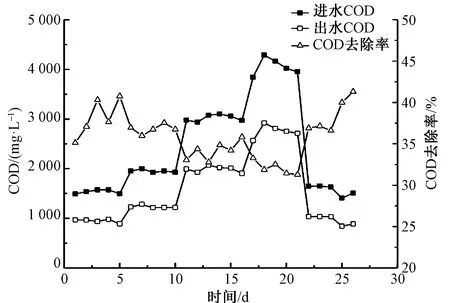

在实际废水处理过程中,废水的水质水量不是恒定的,因此需要考虑整个废水处理系统是否具有耐负荷冲击能力。待系统稳定运行后,固定进水水力停留时间为41.7 h,改变进水COD分别为2 000、3 000、4 000 mg/L,以出水COD和COD去除率为指标判断反应器耐冲击能力。

表4 污泥性状变化情况Tab.4 Change of sludge characteristics

图5示出浓度冲击下反应器运行效能。可看出,在正常进水阶段,平均出水COD为921.6 mg/L,平均COD去除率为41.1%。当将进水COD提高至2 000 mg/L时,出水COD升高为1 233.2 mg/L(相对变幅为+33.8%),COD去除率为36.8%(相对变幅为-10.24%);进水COD为3 000 mg/L时,出水COD上升至1 988.1 mg/L(相对变幅为+115.72%),COD去除率为34.2%(相对变幅为-16.6%);提升进水COD至4 000 mg/L时,出水COD升高为2 753.6 mg/L(相对变幅为+198.9%),COD去除率为32.1%(相对变幅为-21.7%)。该浓度负荷冲击过程中,COD去除率维持在30%以上,在可接受范围内,不会影响后续好氧段处理。由进水COD 4 000 mg/L恢复至正常进水阶段时,出水COD和COD去除率可快速恢复至正常水平。由此可见,SSSAB在进水COD 900~4 000 mg/L范围内具有良好的耐冲击负荷能力,且最适宜的进水COD为1 600 mg/L左右。

图5 浓度冲击下反应器运行效能Fig.5 Performance of SSSAB reactor in influent COD concentration shock test

3 结 论

1)采用共代谢基质可实现浆料废水的有效处理。以生活污水为共代谢基质混合处理浆料废水,相较于单纯处理浆料废水,不仅可提高处理效率,还可实现以废治废。

2)SSSAB+AFB工艺处理效果好、运行稳定。该系统启动周期短,平均COD去除率可达95.2%,废水B/C值由0.031提升至0.287,出水平均COD为75.0 mg/L,氨氮质量浓度为1.8 mg/L,pH值稳定在7.62左右,且运行稳定,耐负荷冲击能力强,在进水浓度升高2.7倍时,厌氧段COD去除率仍保持在31.3%以上,并可快速恢复正常。

3)SSSAB+AFB工艺具有工程推广价值。工艺主体设备为专利反应器,相较于传统工艺具有占地面积小、处理效果佳、运行成本低等优势,奠定了后续示范工程的基础。

FZXB