湿/热处理对狗绒纤维结构和性能的影响

刘冰倩, 盛 丹, 龚小宝, 曹根阳, 张 韬

(1. 武汉纺织大学 纺织新材料与先进加工技术国家重点实验室培育基地, 湖北 武汉 430200;2. 江南大学 纺织服装学院, 江苏 无锡 214122; 3. 武汉纺织大学 服装学院, 湖北 武汉 430073)

轻薄化、功能化和多元化是纺织品的发展趋势。羊绒制品具有轻薄柔软、光泽柔和、保暖性优良的特点,一直受到国内外消费者的关注[1-2],但山羊绒产量无法满足市场需求,导致羊绒价格一直居高不下,山羊绒的需求促进了放牧量增大,过度放牧又会对环境造成极大的破坏,因此,开拓新品种的动物绒来填补或替代羊绒具有非常重要的意义[3-4]。

近年来,我国养狗数量不断增加,特别是肉用狗的养殖发展很快,我国养殖肉用狗数量较大,这些狗的绒毛多被作为废弃物丢弃,造成了极大的浪费,因此获取并对狗绒纤维进行研究利用具有潜在的应用价值和经济效益[5]。滑钧凯等[6]研究了狗绒纤维的形态结构和物理力学性能,发现狗绒纤维具有与山羊绒非常相似的性能和结构,经绒毛分梳、纺纱、织造的狗绒制品滑糯柔软,具有优异的服用性能。同羊绒纤维类似,狗绒纤维在生产工序中也会受到湿和热的作用,林绍建等[7]研究了高温及高温水对狗毛纤维强度、断裂伸长率和色泽的影响,结果表明高温干热和高温湿热对纤维的力学性能和色泽有影响,但并未研究对纤维结构及其它性能的影响,并且目前鲜有文献报道狗绒在湿/热条件下结构和性能的变化。尤其西伯利亚雪橇犬来自寒带地区,能够抵抗严寒,其绒毛保暖性更加优异。本文以西伯利亚雪橇犬绒毛纤维为研究对象,在对其进行不同条件的湿/热处理后,重点研究雪橇犬绒毛纤维微观结构和保暖性能的变化,为深入研究狗绒纤维提供参考。

1 实验部分

1.1 实验材料

西伯利亚雪橇犬绒毛纤维(以下统称狗绒纤维)来源于山东天元犬场,平均直径为25 μm,长度范围为45~55 mm;去离子水,实验室自制。

1.2 试样制备

将狗绒纤维置于温度为(20±2)℃、相对湿度为(65±2)%的恒温恒湿室中平衡24 h后,得到未处理试样,备用。

1.2.1湿处理

将未处理试样置于温度为20 ℃的去离子水中浸泡24 h,自然晾干后再置于恒温恒湿室平衡24 h,得到湿处理试样,供测试用。

1.2.2热处理

采用DHG-9241A型电热恒温干燥箱(上海精宏实验设备有限公司)对未处理试样进行热处理,处理温度分别为80、100、120、140、160 ℃,处理时间分别为5、10、15、20 min,将处理后的试样置于恒温恒湿室平衡24 h后,得到热处理试样,供测试用。

1.3 测试方法

1.3.1卷曲及力学性能测试

参照GB/T 13835.5—2009《免毛纤维 试验方法 第5部分:单纤维断裂强度和断裂伸长率》,采用FAVIMAT+BOBOT2型全自动单纤维万能测试仪(德国Textechno公司)对狗绒纤维卷曲率及力学性能进行测试,参数设置为:夹距20 mm,测试速度20 mm/min,预加张力1.00 cN/tex。每个试样测试100根,结果取平均值。测试指标为卷曲率、断裂伸长率、初始模量、断裂强度及断裂功。

1.3.2纤维分子组成测试

采用Spectrum 100型傅里叶红外光谱仪(美国PerkinElmer公司)对狗绒纤维进行测试,分析湿/热处理对狗绒纤维分子组成及分子结构的影响。光源为红外光源,扫描范围为3 500~900 cm-1,分辨率为2.0 cm。

1.3.3纤维空间结构测试

采用D8 ADVANCE and DAVINCI DESING型X射线粉末衍射仪(XRD)(德国Bruker公司)对狗绒纤维进行扫描,得到XRD谱图。测试条件:衍射角范围为5°~80°,扫描速度为10(°)/min。

另外,参考韦玉辉等[8-10]提出的蛋白质纤维计算结晶指数的经验公式,计算试样的结晶指数。结晶指数计算公式为

C=(I9-I14)/I9×100%

式中:C为结晶指数,%;I9为2θ在9°处的最大衍射峰强度;I14为2θ在14°处波谷的衍射峰强度。

1.3.4热力学性能测试

采用TGA/DSC1型同步热分析仪(TG)(瑞士Mettler-Toledo公司)对狗绒纤维热力学性能进行测试,温度范围为30~900 ℃,升温速率为20 ℃/min,氮气保护。

1.3.5保暖性能测试

参照GB/T 11048—2008 《纺织品 生理舒适性稳态条件下热阻和湿阻的测定》,采用HFX-A0型小型开松机(苏州市华飞纺织科技有限公司)将狗绒纤维开松处理后,铺成厚薄均匀的纤维层,尺寸为350 mm×350 mm。参照GB/T 3820—1997《纺织品和纺织制品厚度的测定》,采用XYG141 L型数字式织物厚度仪(温州方圆仪器有限公司)测出纤维层厚度。在YG606F型纺织品保暖测试仪(温州方圆仪器有限公司)输入纤维层厚度后开始测试,测试前需进行1次空白实验。记录保暖率和导热系数数据,循环5次,取其平均值。

1.3.6形貌观察与纤维中空率计算

采用Zeiss Merlin Compact型场发射超高分辨率扫描电镜(SEM)(德国卡尔蔡司公司)对喷金处理后的狗绒纤维进行拍摄,观察试样的纵向表面和横截面,其中横截面利用液氮脆断得到。加速电压为10 kV,放大倍数为5 000。

利用Nano Measurer 1.2图像分析软件,测量狗绒纤维截面和空腔截面直径,截面近似为圆形,根据下式计算纤维中空率:

Z=(S1/S2)×100%

式中:S1为空腔截面的面积,μm2;S2为纤维截面的面积,μm2。

2 结果与讨论

2.1 湿/热处理对狗绒纤维卷曲性能的影响

湿处理和热处理对狗绒纤维卷曲率和断裂伸长率均有一定的影响。卷曲率是绒毛纤维的重要指标之一,纤维卷曲率增加,可有效地提高织物的孔隙率,进而改善织物的保暖性能[11]。图1示出热处理对狗绒纤维卷曲性能的影响。测得未处理狗绒纤维的卷曲率为6.44%,经湿处理后其卷曲率下降为4.52%,降幅为29.81%。与湿处理结果相反,经热处理后狗绒纤维的卷曲率明显增加(见图1(a)),尤其当温度超过100 ℃后,卷曲率增幅较大。当热处理温度为160 ℃,处理20 min后,纤维卷曲率达10.42%,增幅61.80%。随着温度升高及热处理时间延长,断裂伸长率呈下降趋势,但下降幅度较小(见图1(b))。原因是狗绒纤维经热处理后,纤维内部水分挥发,纤维内大分子链空隙变小,大分子链之间的氢键作用增强,使狗绒纤维的卷曲率提高,这在一定程度上有利于增加纤维断裂伸长率;而另一方面,热处理对狗绒纤维的断裂伸长率造成一定损伤。综合这2个因素,狗绒纤维经热处理可实现卷曲率增大以在一定程度上弥补断裂伸长率的损失。本文选择湿处理和热处理(160 ℃,20 min)狗绒纤维与未处理狗绒纤维进行比较研究,分析湿处理和热处理对狗绒纤维结构和性能的影响。

图1 热处理对狗绒纤维卷曲性能的影响Fig.1 Influence of heat treatment on crimp properties of dog hair. (a) Crimp ratios chiengora; (b) Break elongation

2.2 湿/热处理对狗绒纤维力学性能的影响

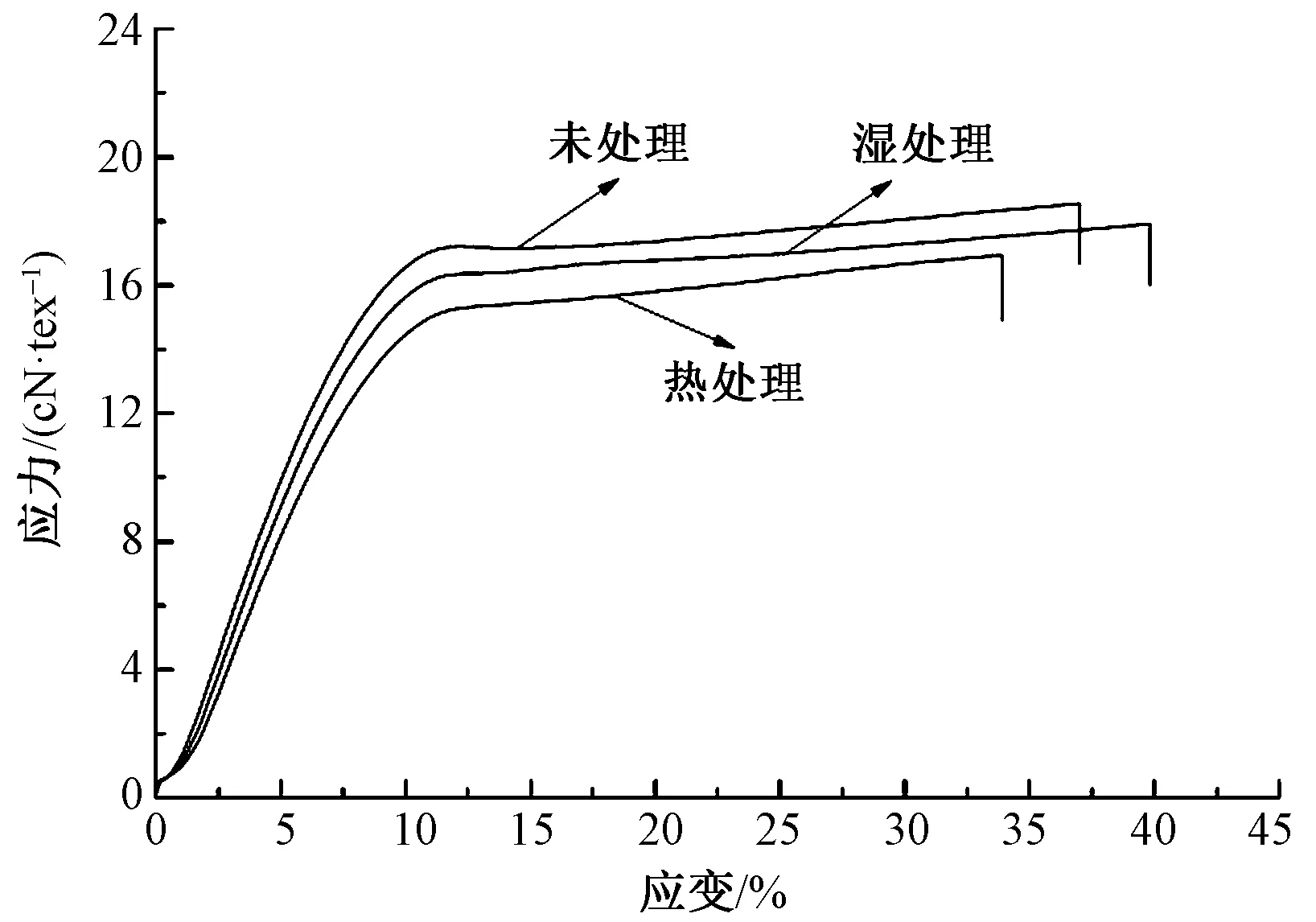

图2示出湿/热处理前后狗绒纤维应力与应变曲线。

图2 湿/热处理前后狗绒纤维应力与应变曲线Fig.2 Stress-strain curves of dog hair before and after wet/heat treatment

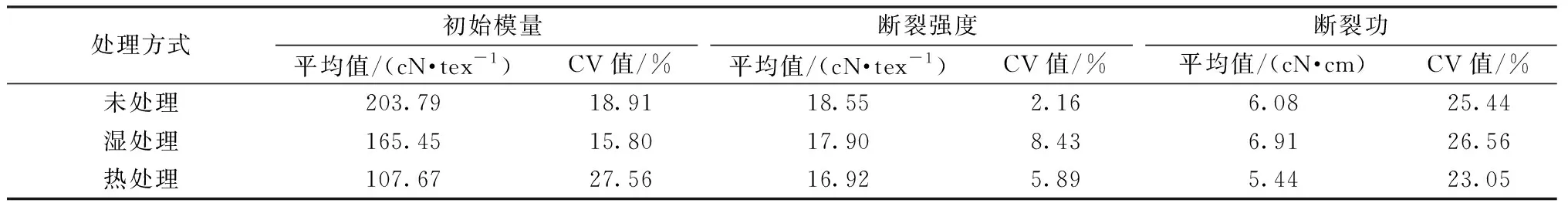

与之相对应,狗绒纤维的力学性能发生不同程度的改变,表1示出湿/热处理前后狗绒纤维力学性能测试结果。可以看出,狗绒纤维经湿处理和热处理初始模量和断裂强度均下降,而热处理试样下降幅度大于湿处理试样,这说明加热处理对狗绒纤维分子链破坏较严重,导致纤维的断裂功相对未处理试样下降10.05%。湿处理试样初始模量和断裂强度下降主要是纤维吸湿后发生膨胀,分子链间的作用力减弱导致的,但由于分子链间距离变大,纤维在拉伸时,其应变明显大于未处理试样和热处理试样,从而湿处理试样断裂功增加12.01%。

未处理试样表面存在少量杂质;经湿处理后纤维表面的杂质增多,纤维没有出现明显损伤;经热处理后纤维表面鳞片的纹路出现破碎,纤维表面粗糙程度明显增加,热处理后狗绒纤维分子链老化较为明显。

表1 湿/热处理前后狗绒纤维力学性能测试结果Tab.1 Mechanical properties of chiengora fiber before and after wet / heat treatment

2.3 湿/热处理对狗绒纤维结构的影响

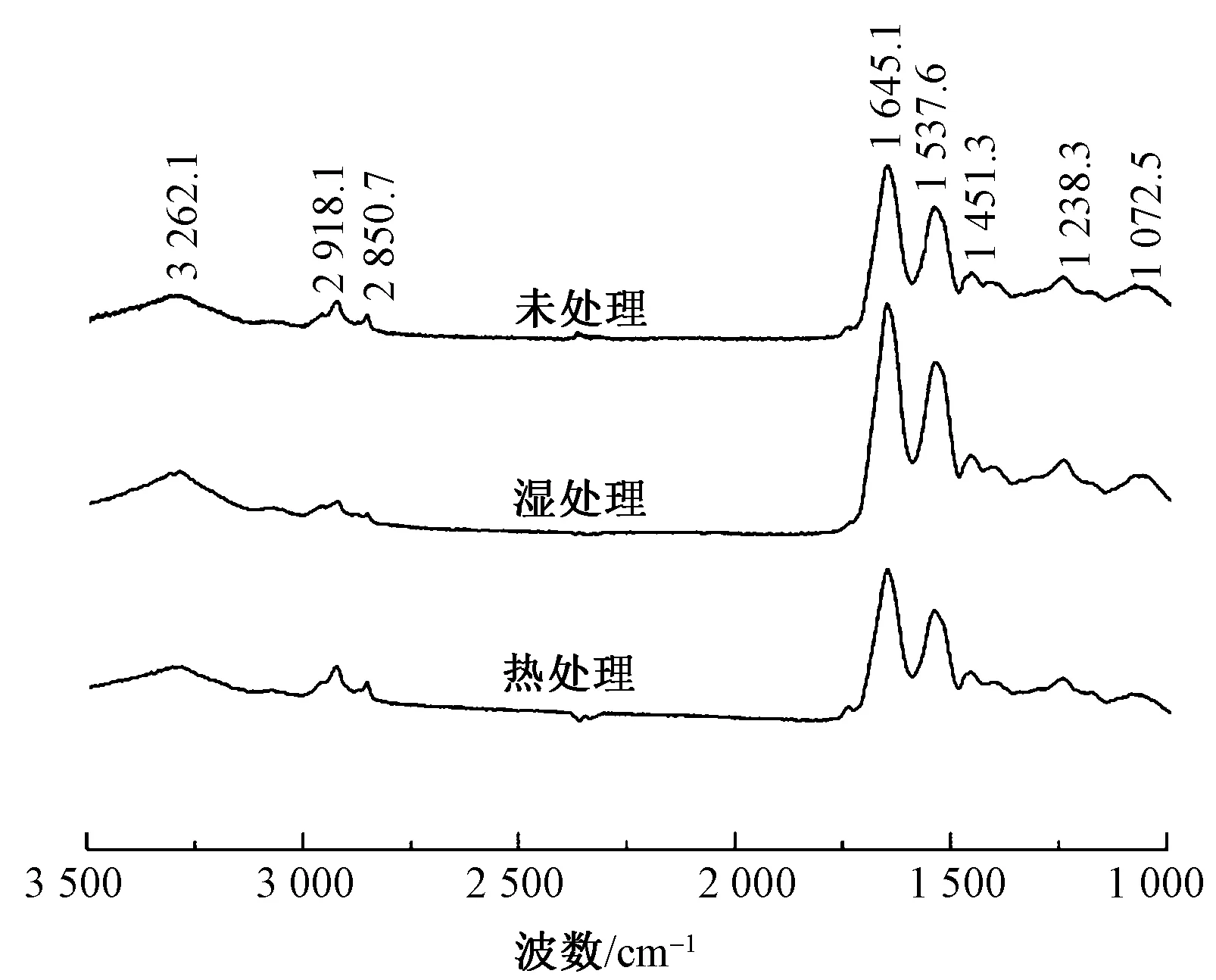

湿/热处理对狗绒纤维的应力应变有较为明显的作用,这表明纤维的大分子空间结构因湿/热处理而发生变化。为研究湿/热处理前后狗绒纤维分子空间结构的变化,结合红外光谱、X射线衍射和热重等方法分析狗绒纤维的分子组成和空间结构。

图3 湿/热处理前后狗绒纤维红外光谱图Fig.3 Infrared spectra of dog hair before and after wet/heat treatment

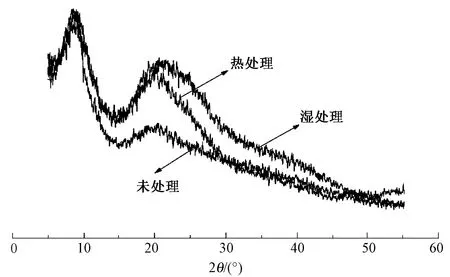

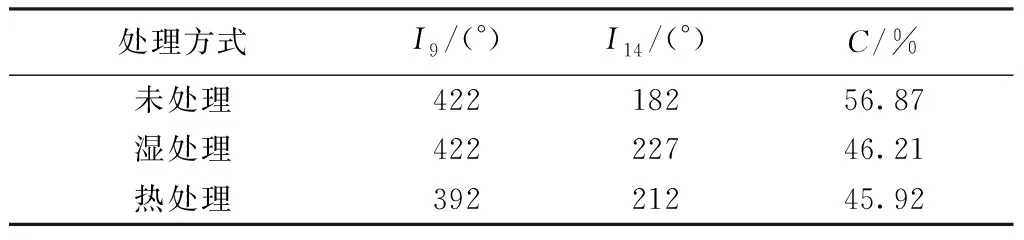

图4示出湿/热处理前后狗绒纤维XRD图谱。可以看出,湿/热处理前后狗绒纤维都在2θ为9°和20°处出现主要衍射峰,这2个衍射峰分别对应于蛋白质纤维内部的α螺旋和β折叠结构[15]。狗绒纤维经热处理后,在2θ为9°处衍射峰峰值稍有下降,而经湿处理后,在9°处的衍射峰基本没有发生改变。湿处理和热处理后20°处的衍射峰均显著增强,表明β折叠结构含量增多。

图4 湿/热处理前后狗绒纤维XRD图谱Fig.4 XRD patterns of dog hair and after wet/heat treatment

由XRD谱图得到I9和I14,按照公式计算出经湿/热处理前后狗绒纤维的结晶指数,结果如表2所示。可知,未处理狗绒纤维的结晶指数为56.87%,湿处理和热处理后狗绒纤维结晶指数分别降为46.21%和45.92%,说明狗绒纤维经湿/热处理后大分子取向以及排列规整性降低。原因是湿处理狗绒纤维无定形区水分含量增多,从而使得纤维结晶度下降;而热处理使纤维中部分α螺旋转变为伸展状态的β折叠结构和无规卷曲结构,这在一定程度上造成纤维结晶程度降低[16-17]。

表2 湿/热处理前后狗绒纤维X射线衍射指标Tab.2 X ray diffraction indexes of dog hair before and after wet/heat treatment

图5示出湿/热处理前后狗绒纤维的TG曲线。可以看出,在0~900 ℃加热过程中,狗绒纤维有3个质量损失阶段,在130 ℃以下为第1次质量损失阶段,未处理狗绒纤维有7.97%的质量损失率,对应于纤维内部水分的蒸发,这说明狗绒纤维具有良好的吸湿性,热处理与未处理狗绒纤维的质量损失率基本一致,而湿处理狗绒纤维的质量损失率为14.52%,是未处理狗绒纤维的1.82倍。在温度220~450 ℃范围内为第2次质量损失阶段,狗绒纤维开始发生分解,质量损失速率明显加快,在这个过程中,热处理试样的质量损失速率稍高于湿处理试样,并均在350 ℃左右质量损失速率达到最大值。在温度450 ~ 900 ℃范围内为第3次质量损失阶段,狗绒纤维发生炭化,质量损失速率逐渐减缓,湿/热处理后狗绒纤维的质量损失率为8.00%~9.00%。在900 ℃时,未处理、湿处理、热处理狗绒纤维的质量分数分别为26.03%、24.25%、24.45%,这说明经湿/热处理后狗绒纤维热稳定性略有下降,同时验证了XRD分析结果中湿/热处理使得狗绒纤维结晶程度降低的结论。

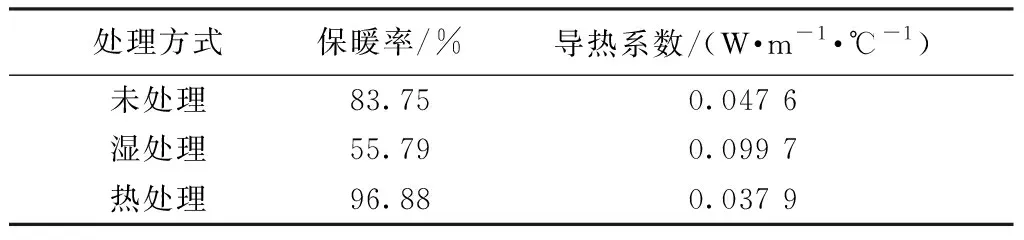

2.4 湿/热处理对狗绒纤维保暖性能的影响

表3示出狗绒纤维层保暖率和导热系数测试结果。可知:未处理狗绒纤维层的保暖率为83.75%,导热系数为0.047 6 W/(m·℃);湿处理狗绒纤维层的保暖率下降为55.79%,导热系数提高到0.099 7 W/(m·℃);而热处理狗绒纤维层保暖率和导热系数的变化规律则相反,保暖率提高至96.88%,导热系数下降为0.037 9 W/(m·℃)。可见经湿处理后狗绒纤维的保暖性明显降低,而热处理后保暖性提高。

图5 湿/热处理前后狗绒纤维的TG曲线Fig.5 TG curves of dog hair before and after wet/heat treatment

表3 湿/热处理前后狗绒纤维层保暖率和导热系数测试结果Tab.3 Thermal insulation and thermal conductivity of dog hair layers before and after wet/heat treatment

图6示出湿/热处理前后狗绒纤维截面SEM照片。为进一步研究不同处理方式对保暖性能影响的原因,结合图中狗绒纤维截面进行分析。

图6 湿/热处理前后狗绒纤维截面SEM照片(×5 000)Fig.6 Cross section SEM images of dog hair before and after wet / heat treatment(×5 000).(a) Untreated; (b) Wet treatment; (c) Heat treatment

由图6可看出,狗绒纤维存在发达的空腔层,其内部的静止空气含量多,导热系数低,使狗绒纤维的保暖性好。通过测量并根据中空率计算公式计算,得到未处理、湿处理和热处理狗绒纤维的中空率分别为22.16%、14.15%和37.22%,相比于未处理狗绒纤维,湿处理纤维的中空率下降幅度为36.15%,热处理纤维的中空率增加幅度达67.96%,静止干空气导热系数为0.026 W/(m·℃),纤维中空率提高有利于保暖性能的提高。此外,狗绒纤维经热处理后卷曲率增加,使铺成的纤维层蓬松性增加,有利于持有更多的静止空气,同样有利于改善保暖性,而湿处理则相反。由狗绒纤维的TG分析结果可知,湿处理使狗绒纤维中水含量明显高于未处理和热处理狗绒纤维,而水导热系数为0.697 W/(m·℃),水含量增多必然导致保暖性降低。综合上述分析,狗绒纤维经热处理后卷曲率提高,中空率增大,含水率降低,在这些因素共同作用下,狗绒纤维层保暖性提高,而经湿处理后保暖性有所下降。

3 结 论

1) 狗绒纤维经湿处理后卷曲率下降,断裂伸长率增加;而随热处理温度升高及热处理时间延长,卷曲率呈现上升趋势,断裂伸长率逐渐减小。

2) 经湿处理后狗绒纤维表面的杂质增多,纤维没有出现明显损伤;热处理对狗绒纤维造成的损伤明显高于湿处理,纤维表面鳞片的纹路出现破碎,纤维表面粗糙程度明显增加,且高温处理后狗绒纤维力学性能明显变差。

3) 狗绒纤维具有蛋白质纤维红外特征,湿/热处理对其分子结构无明显影响,但对其二级结构造成影响,β折叠结构增多,结晶指数由未处理时56.87%,经湿、热处理后分别降低为46.21%、45.92%,同时热稳定性均稍有降低。

4) 热处理使狗绒纤维层的保暖性提高,而湿处理则相反。未处理、湿处理、热处理狗绒纤维层的保暖率分别为83.75%、55.79%和96.88%,对应纤维的中空率分别为22.16%、14.15%和37.22%。

FZXB