聚乳酸织物载体染色性能

武奇奇, 李 敏, 刘怡宁, 王乐军, 张丽平, 付少海

(1. 江苏省纺织品数字喷墨印花工程技术研究中心, 江苏 无锡 214122; 2. 生态纺织教育部重点实验室(江南大学),江苏 无锡 214122; 3. 恒天纤维集团有限公司, 北京 100020)

聚乳酸(PLA)纤维是以玉米、甜菜等天然植物中提取的乳酸为原料,经过聚合纺丝等工艺制得的一种可完全生物降解的纤维[1]。该纤维废弃后可被微生物完全分解为二氧化碳和水,对环境无污染,而且可被进一步吸收利用。由于聚乳酸纤维超分子结构的结晶度和取向度较高,其纤维强度、伸长性和耐热性等物理力学性能较好(介于涤纶和锦纶之间)。此外,聚乳酸纤维织物还具有吸湿性好、回弹性好、手感柔软和强度高等优点,目前在食品包装材料、手术缝合线、缓释类药物包装剂和纺织品等领域[2]被广泛应用。

纺织用PLA纤维偏重结晶型,在水中不易溶胀,所以常压下PLA纤维上色较浅[3],且易染色不匀。与涤纶相比PLA纤维熔点较低,在130~175 ℃[4]之间,纤维本身的耐高温能力较差,温度对其染色结果有很大影响。PLA纤维分子结构中含有疏水性基团,因此适用于具有疏水性的分散染料进行染色。仇兆波等[1]尝试通过分散染料的拼染来解决PLA织物染色得色浅的问题,但其染色过程复杂,且拼色后效果仍达不到涤纶染色效果。杨文芳等[5-6]研究了液体石蜡和超临界CO2作为介质的非水溶剂染色,解决了PLA纤维在水溶液中染色易水解的问题,但是后处理较复杂,常压条件下无法实现。目前大多数PLA纤维染色研究多采用高温高压染色,部分染料能达到较高的上染率和染色深度,但是对织物强力损伤较大[7]。

基于目前PLA纤维染色中存在的问题,本文研究了载体种类和用量、染色温度和时间等条件下分散红SE-3B对PLA织物进行染色的过程,并将染色织物与高温高压(110 ℃)条件下染色织物的染色效果(染色深度、顶破强力、染料提升力等)进行对比,以期筛选出适于PLA织物染色的载体,优化出较佳染色条件。

1 实验部分

1.1 材料与仪器

聚乳酸(PLA)织物:面密度为166 g/m2(双罗纹结构),线圈长度为169 mm/(50个),原布顶破强力为588.5 N。

试剂:分散红SE-3B(C.I.分散红343,上海安诺其集团股份有限公司);载体90BHC(主要成分酯胺类)(上海康顿精细化工有限公司);N-羟基琥珀酰亚胺(上海思域化工科技有限公司);1-烷基-2-吡咯烷酮(AR,国药集团化学试剂有限公司);马来酰亚胺(上海思域化工科技有限公司);匀染剂TBW951(无锡德美化工有限公司);乙酸(AR,国药集团化学试剂有限公司);乳酸乙酯(AR,国药集团化学试剂有限公司);N,N-二甲基甲酰胺(DMF)(AR,国药集团化学试剂有限公司)。

仪器:LA2002-A型红外线试色机(瑞比染色试机有限公司);UV-2600型紫外分光光度计(日本岛津企业管理中国有限公司);HD026 N型多功能电子织物强力仪(南通宏大实验仪器有限公司);CI7800型电脑测配色仪(美国爱色丽);Y172型纤维切片器(常州第二纺织机械有限公司);ATLAS-150S型日晒牢度仪(德国ATLAS有限公司);SW-24E型耐洗牢度仪(温州大荣纺织仪器厂);CU-6型纤维细度仪(北京和众视野科技有限公司)。

1.2 染色实验方法

1.2.1载体染色

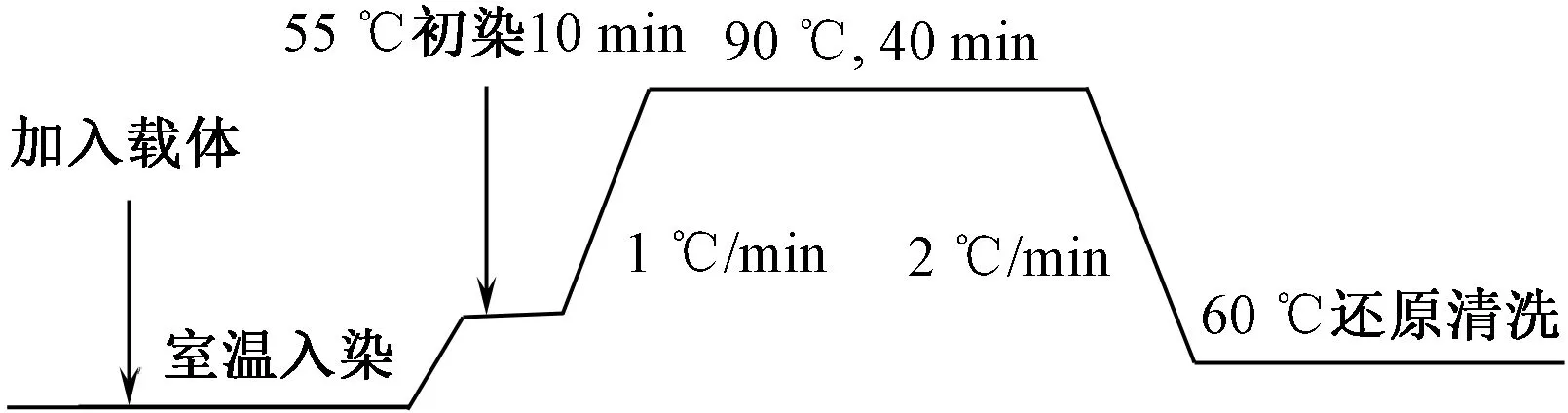

载体染色工艺曲线如图1所示。

图1 载体染色工艺曲线Fig.1 Process of carrier dyeing

载体染色处方:载体X%(相对染液),染料2%(o.w.f),匀染剂2 g/L,pH值5~6,浴比1∶40;还原清洗处方:碳酸钠2 g/L,保险粉1 g/L,浴比1∶50,温度60 ℃,时间15 min。

1.2.2高温高压染色

高温高压染色工艺曲线如图2所示。

图2 高温高压染色工艺曲线Fig.2 Process of high temperature and high pressure

高温高压染色处方:不加载体,其他条件同载体染色处方及条件。

1.2.3常规染色

常规染色工艺曲线如图3所示。

图3 常规染色工艺曲线Fig.3 Process of normal temperature and normal pressure

常规染色处方:不加载体,其他条件同载体染色处方及条件。

1.3 测试方法

1.3.1表观色深值测定

将织物折4层,采用Macbeth Color-eye7000 A电脑测色配色系统测试染色深度(K/S值)测试3次,结果取平均值。

1.3.2顶破强力

参照GB/T 19976—2005 《纺织品 织物顶破强力的测定 钢球法》测定顶破强力。

1.3.3色牢度测定

参照GB/T 8427—2008 《纺织品 色牢度试验 耐人造光色牢度:氙弧》测定耐晒牢度。

参照GB/T 3921—2008《纺织品 色牢度试验 耐皂洗色牢度》测定耐皂洗牢度。

1.3.4上染百分率

用移液管取染色前溶液0.5 mL于10 mL容量瓶中,加DMF稀释至刻度,用UV-2600紫外可见分光光度计测其吸光度,读数为A0;再取染色后溶液0.5 mL于10 mL容量瓶中,加DMF稀释至刻度,用UV-2600紫外可见分光光度计测其吸光度,读数为A1,上染率按照下面公式计算得到。

式中:A0为染料原液的吸光度;n0为染料原液稀释的倍数;A1为染料残液的吸光度;n1为染料残液稀释的倍数。

2 结果与讨论

2.1 聚乳酸织物载体染色工艺

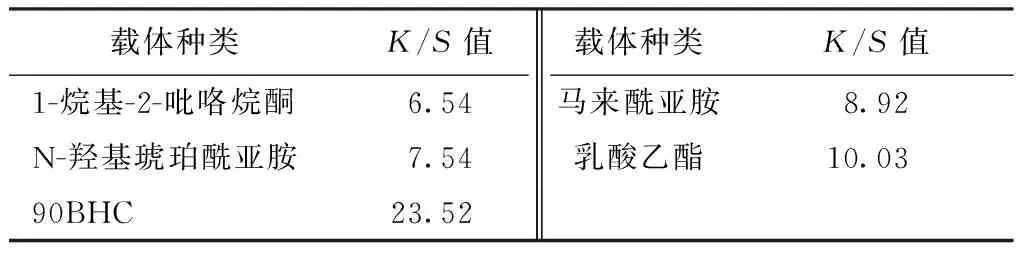

织物分别以1-烷基-2-吡咯烷酮(载体1)、N-羟基琥珀酰亚胺(载体2)、90BHC(载体3)和马来酰亚胺(载体4)和乳酸乙酯(载体5)为载体,在载体质量分数为0.25%,pH值5~6,浴比1∶40,90 ℃保温50 min的条件下研究载体种类对聚乳酸织物染色效果的影响,结果如表1所示。

表1 载体种类对K/S值的影响Tab.1 Influence of carrier type on K/S value

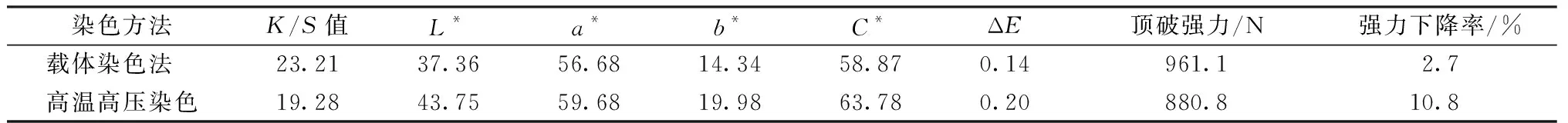

由表1可以看出,载体结构对聚乳酸织物染色得色量的影响很大,其中以90BHC为载体所得染色织物的K/S值最高(23.21)。当聚乳酸织物选用90BHC(90 ℃)为载体进行染色,其染色效果如表2所示。

表2 不同染色方法的染色效果对比Tab.2 Comparison of dyeing effects of different dyeing methods

由表2可看出,载体90BHC的染色深度和均匀性比高温高压(110 ℃)下染色的效果更好[2],且载体染色织物的强力受损更小,与原布顶破强力相比几乎没有变化。这是因为载体对聚乳酸纤维有增塑作用,增加了纤维大分子链间的运动,降低了聚乳酸纤维的玻璃化转变温度,有利于更多的染料分子向纤维内部扩散[9],提高了染色织物的K/S值,因此选择载体90BHC作为最佳载体。

不同载体用量、染色温度和时间对K/S值的影响如图4所示。从图4(a)看出,随着90BHC质量分数的增加,染色织物K/S值增大,当载体质量分数达到0.25%时,织物的染色深度达到最高,超过0.25%后略有下降。当载体用量较少时,载体对聚乳酸纤维起到增塑作用,消弱了纤维内分子链间的结合力,促进染料上染纤维,当载体质量分数达到0.25%后,载体在染浴中达到饱和形成第三相,较多的染料残留在染浴中,降低了染料的上染率[9-10],故染色织物K/S值略有下降。如图4(b)所示,在60~100 ℃,载体90BHC质量分数为0.25%条件下对聚乳酸织物进行染色,随着染色温度的升高,所染织物颜色逐渐加深,这是因为升高温度有利于纤维分子链段运动,使纤维中产生瞬间空隙的概率增大,有利于染料分子进入纤维内部;当温度达到90 ℃后,染色织物K/S值趋于稳定,从纤维高温下易水解考虑,选择载体染色温度为90 ℃。如图4(c)所示,随着染色时间延长,染得织物颜色增深,在40 min后趋于平缓,到50 min染料在织物上的吸附达到平衡,染色织物K/S值几乎无变化。综上所述,分散红SE-3B对PLA织物载体染色优化工艺为:使用90BHC为载体(质量分数为0.25%),室温入染,55 ℃初染15 min,升温至90 ℃保温40 min。

2.2 载体染色对织物性能的影响

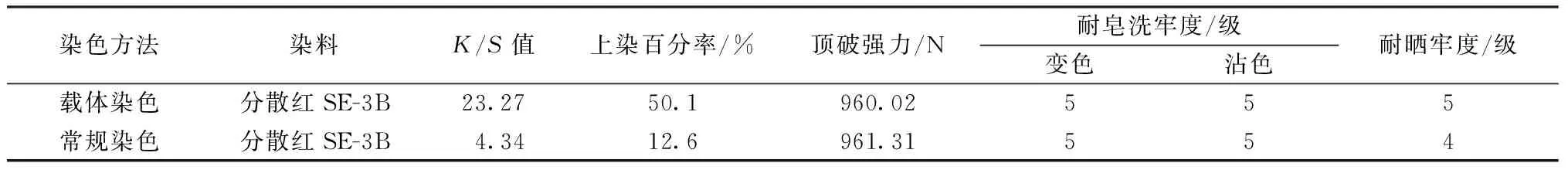

2.2.1载体染色后织物性能

表3示出不同染色方法染色织物的性能对比。可以看出:在最佳工艺条件下使用载体90BHC染色,分散红SE-3B可获得较好的染色深度,并且顶破强力几乎没有下降;牢度方面,染色后织物具有良好的耐洗及耐晒牢度,可达到5级。这是由于载体90BHC的加入促进了染料扩散进入纤维,使织物达到较高的染色深度,且染色牢度较好。

图4 不同因素对K/S值的影响Fig.4 Influence of different factors on K/S value. (a) Carrier dosage;(b) Dyeing temperature;(c) Temperature maintaining time

表3 不同染色方法染色织物的性能对比Tab.3 Comparison of properties of dyed fabrics by different dyeing methods

注:白布顶破强力为987.78 N。

2.2.2织物外观形貌观察

最佳工艺下载体染色前后聚乳酸纤维的扫描电镜照片如图5所示。由图5(a)可看出聚乳酸织物染色前纤维表面平整光滑;从图5(b)可看出,染色后纤维表面仍很平整,说明染色过程对纤维本身没有损伤。

图5 载体染色前后纤维SEM照片Fig.5 SEM images of fibers before (a) and after (b)dyeing

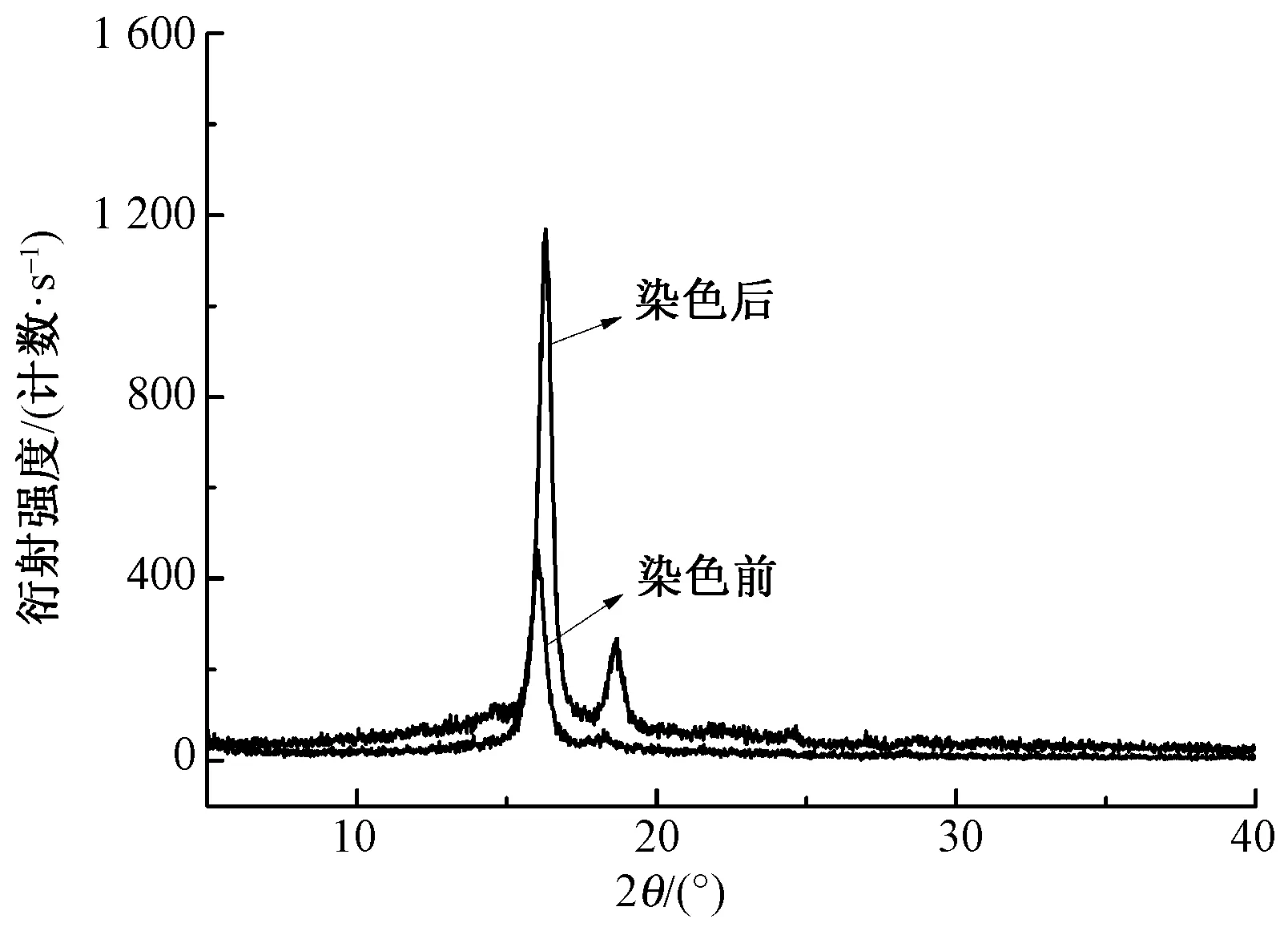

2.2.3晶体结构

最佳工艺下载体染色前后聚乳酸织物的X射线衍射(XRD)结果如图6所示。可以看出,未染色聚乳酸纤维在16.23°有结晶衍射峰,计算出其结晶度是45.3%;染色后织物在同一位置出现衍射峰,其结晶度为39.7%说明染色后聚乳酸织物的结晶度略微降低,而PLA纤维晶体形态并没有受到影响。结晶度的降低是由于在较高温度下,纤维分子链段发生运动,纤维的超分子结构产生部分变化所致。

图6 染色前后织物XRD图Fig.6 XRD patterns of fabric before and after dyeing

2.3 分散染料上染速率

图7 染料上染速率曲线Fig.7 Curve of dye uptake rate

图7示出90 ℃加载体染色,90 ℃常规染色以及高温高压染色3种染色方法下分散染料上染聚乳酸织物的升温上染速率曲线。可以看出,染色时间少于30 min时上染速率较慢,3种染色方法的上染过程相差不大;在30~60 min范围内(温度大于60 ℃),载体染色和高温高压染色相比未加载体染色的上染率及染色速率提高明显,这是因为载体和染料在同一浴比中时,载体先于染料扩散进入纤维内部,然后在纤维表面形成一层浓度很高的染液层,因此提高了染料在纤维内外的浓度差,加快了染料在PLA上的上染速率。而当染色时间达到100 min后,染料在纤维上的吸附达到饱和,故上染率不再发生变化。

2.4 分散染料提升力

图8示出90 ℃加载体染色、90 ℃常规染色和高温高压染色3种染色方法下分散染料上染聚乳酸织物的提升力曲线[11]。可以看出,未加载体染色时随着染料用量增加,染色织物K/S值虽然有所增大,但增大趋势不明显,提升力较差;而使用载体染色时在染料用量为0.5%~6%(o.w.f)范围内,随着染料用量的增加,织物的K/S值明显增大,当用量达到6%(o.w.f)后吸附达到饱和,染得织物颜色较深,与高温高压染色过程相比,载体的加入可对PLA纤维起到增塑作用,提高了染料对PLA纤维的上染率,当染料用量增加时,纤维上的染料量增加,因此织物得色加深;根据这些数据可在后染色过程中控制染料用量达到想要的色深,以避免染料浪费,节约成本控制污染。

图8 染料提升力曲线Fig.8 Lifting force curve of dye

2.5 透染性

在最佳工艺下,载体染色后的聚乳酸纤维的切片如图9所示。由图9(a)可看出,加入载体后聚乳酸织物匀染性较好,切片整个横切面均呈均匀红色;由图9(b)可看出,单根纤维切面也呈现出均匀红色。由此可知分散红SE-3B在载体90BHC作用下可很好扩散进入纤维内部,并附着在纤维上,因此织物透染性较好。

图9 载体染色后纤维切片Fig.9 Fiber slice for carrier dyeing

3 结 论

1)载体90BHC的加入促进了染料对纤维的上染,可使织物在常压90 ℃条件下获得高温高压110 ℃条件下的染色效果。

2)聚乳酸纤维载体染色的最佳工艺为:使用90BHC载体(质量分数为0.25%),pH值5~6,浴比1∶40,90 ℃下保温40 min。

3)通过对染色前后织物性能测试发现:载体染色后织物水洗牢度、日晒牢度都较高且其强力几乎无损伤;研究结果表明:载体90BHC的加入可提高染料上染百分率,使染料在PLA上的提升力变好,在PLA织物的染色中有良好的应用前景。

FZXB