某深凹露天开采中矿石质量管理技术实践

魏子栋

(唐山首钢马兰庄铁矿有限责任公司)

近年来,随着中国经济的快速增长,钢铁行业得到了迅猛发展,目前,中国已成为世界上第一大钢铁生产国和消费国,铁矿石供应的重要性日益凸显。很多露天矿山已由山坡露天开采进入深凹露天开采,随着边坡高度的加高加陡,开采难度越来越大,安全性也越来越差。物料运输由先前的重载下坡到重载上坡运行,运输距离加长,效率降低,导致成本大幅度升高,生产能力受到严重影响[1]。矿山企业必须依托新技术,发展自动化、智能化矿山,精细化管理,充分发挥生产效率,降低成本,提高经营效益。

1 矿山概况

马兰庄铁矿建矿至今一直采用露天开采方式,开采45 a来,已经由山坡露天开采进入深凹露天开采阶段,目前采场最高水平标高为72 m,最低水平标高为-164 m,高差为236 m,已经接近露天开采服务年限的后期,地采项目尚未投入生产,资源接替日趋紧张。由于采场边坡高度越来越大且暴露时间长,面积大,多年受雨水冲蚀、爆破震动等因素影响,边坡稳定日益恶化,目前采场东帮、西帮、南帮均出现不同程度的塌方,东帮最甚,边坡的滑塌威胁着采场内作业人员和设备的安全。因此,除了加强边帮的现代化监测和治理以外,还应采取高效、合理的开采方法和手段,稳定露天开采生产能力,缓解资源接替紧张的矛盾。从生产实际看,深凹露天矿开采与矿山中前期技术管理等诸多方面有许多不同,尤其是马兰庄铁矿处于即将转入地下开采还未转型成功的阶段,在现阶段研发深凹露天矿高效开采技术意义尤为重大。

2 精准配矿

配矿指在矿石开采阶段,通过技术管理手段,把不同层、不同品级的矿石有计划的按比例搭配,使原本指标不能满足选厂生产要求的矿石通过混合达到可被生产利用的质量要求[2],合理利用矿床资源,提高经济效益,延长矿山服务寿命。由于配矿需要庞大的数据量,限制约束条件较多,人工编制时间较长,生产信息传递不快,工作效率不高,所以利用先进技术科学合理地配矿成为了进一步提高露天矿山采矿配矿效率的必然选择。

3DMine三维矿山软件是集地质勘探数据管理、矿床地质建模、构造模型、传统和现代地质储量计算、露天及地下矿山采矿设计、生产进度计划、露天境界优化及生产设施数据的三维可视化软件系统[3]。传统的地质工作中,不但要在图纸上手工修订矿岩界限,还要利用求积仪圈定矿石范围并进行计算,效率低下,准确率也不高[4]。马兰庄铁矿为了精准配矿,依托3DMine矿业软件对生产勘探资料进行收集整理,制定精准供配矿计划,指导日常矿石质量工作。

2.1 矿床炮孔数据库构建

马兰庄铁矿生产地质勘探外业采用牙轮钻孔探矿方法,对于见矿的炮孔全部运用磁力仪检测,准确测量矿岩的换层深度,并对钻孔粉碴进行取样和化验分析;内业则利用3DMine软件针对炮孔定位和化验数据分析结果建立可在三维图形中直接快速显现化验数据和孔位信息的三维钻孔数据库,见图1、表1、表2。

图1 三维钻孔数据库

工程号开孔坐标x/m开孔坐标y/m开孔坐标z/m最大孔深/m轨迹类型日期N16120403380 436.8154 442 734.940-124.5815直孔2016-12-06N16120404380 439.7264 442 741.688-124.5815直孔2016-12-06N16120405380 445.4814 442 736.531-124.5815直孔2016-12-06N16120406380 442.1964 442 730.376-124.5815直孔2016-12-06

通过对炮孔数据库的应用可以解决两方面的问题:一是利用炮孔编录重新修订矿岩界限;二是使用炮孔分析结果对块体进行估值,使得品位数据更加精准,提高地质工作的效率和准确性。

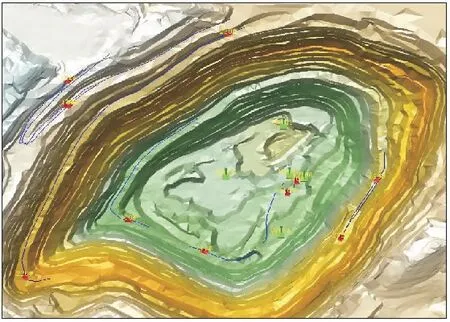

2.2 采场三维数据模型建立

在生产过程中随着作业台阶的推进延伸,台阶的轮廓不断变化,矿岩在台阶上的界线也在发生着变化,通过测量实地验收采场的现状,运用CAD绘制形成采场的二维平面图,并根据图中的坐标及高程等信息,利用3DMine软件的 “自动转化”功能将其转化为三维图形,生成采场的DTM实体模型。见图2。

表2 钻孔取样化验信息

图2 采场DTM实体模型

2.3 块体模型建立并估值

马兰庄铁矿的块体模型囊括了整个矿山的采场作业台阶,块体的尺寸设置为10 m×10 m×12 m(长×宽×高),次级块体模型的尺寸为5 m×5 m×6 m(长×宽×高),全矿实体模型的尺寸为1 200 m×700 m×350 m(长×宽×高)。将起始点的三维坐标导入3DMine软件,并根据炮孔数据库中的孔位坐标和品位数据进行样品组合,生成全矿床的样品点文件,运用距离幂次反比法对块体模型进行估值(本矿块体幂次值为2),矿石块体模型见图3。

图3 马兰庄铁矿矿石块体模型

通过以上操作,整个矿山的各个台阶采掘现状、矿岩分布现状和矿石质量指标很直观地展现在电脑上。任何位置的矿石指标情况都可以通过点击块体子菜单中的查询功能了解,品位信息、坐标信息、矿岩情况都会在信息栏中自动显示。为编制采矿计划、月度矿石质量计划以及指导日常采矿生产提供了准确、直观的数据支撑,实现了矿山生产现状的数字化模拟。

随着露天矿的不断开采,出矿作业面不断压缩,为了稳定生产能力,缓解资源接替紧张的矛盾,保障全年矿石计划的顺利完成,马兰庄铁矿在编制供配矿计划时,充分依托年度和月度计划,坚持“采剥并举,剥离先行”的原则,利用3DMine软件中“短期计划”功能,在电脑中圈定采掘带模拟现实,软件自动计算采掘带中的矿岩总量、矿石量、岩石量和矿石品位,技术人员再通过调整各水平采掘带大小、方向,根据矿石的指标参数按照比例控制各个水平的出矿量,确定最优的配矿计划。见图4、表3。

3 矿石质量管理

GPS(全球定位系统)是由美国国防部研制建立的一种具有全方位、全天候、全时段、高精度的卫星导航系统。GPS基于运行在6个轨道上的24颗人造卫星,可以迅速精确的获取空间任意点的三维坐标。在地球上任何能够同时接收4颗及以上的卫星信号位置都能进行定位工作。

为了确保配矿计划能够切实执行落实,马兰庄铁矿为技术人员配备了中海达mini便携式的矿用手持GPS定位仪,此仪器集GPS、数码相机、3G 通信、麦克风、蓝牙通讯、Windows 操作系统、大容量存储、USB/RS232 端口、SD卡扩展等多种功能于一身,是目前业内功能最强的专业级GIS数据采集器之一,其精度在0.5 m以内。与传统GPS相比,手持机体积更小,耗能更低,携带更方便。由于此仪器内存大,可以将上述矿石质量数据库导入机器,导入数据库后不但能够显示自己所在位置坐标,还能够显示所处位置的矿岩属性和品位信息,实现了现场矿石的数据化、精准化管理,使马兰庄铁矿的精矿方针得到了落实,强化了采场矿石质量的现场管理。

4 卡车调度系统

为了降低在生产过程中由于矿石的错拉错翻而导致资源损失率升高的现象,马兰庄铁矿投资建成了露天采矿GPS卡车智能调度系统,将生产调度与管理合为一体,采用先进的全球GPS定位技术,利用计算机以最优化算法自动对采矿过程中的装车、运输和卸载数据进行数据实时采集,以无线网络的方式进行数据传输,并利用车载电脑对数据分析优化,对各种生产资源智能配置,从而实现降低消耗、提高生产效率的目标。

图4 采场配矿计划

水平/m矿量/t采出品位/%精矿品位/%尾矿品位/%-116~-12810.027.7464.035.90-128~-14010.029.4764.327.72合计20.0 28.6164.186.81

GPS卡车智能调度系统主要由三大部分组成:中心程序、电子地图和调度管理程序。其中,中心程序的主要功能是承担系统数据的解码及组合,分析各个矿车及电铲传来的数据,同时将指令传送给各个接收终端。调度管理程序的主要作用是系统运行监视、基础数据维护,向各个终端下发调度指令。电子地图是采矿调度系统中用于显示生产组织过程相关内容的地理信息系统,该系统主要是根据现场采集的矿车、电铲卫星定位信息,人工采集输入的破碎站、其他卸车地点、加油站、停车场、交叉路口的位置信息,采场矿车运行路线等信息,在电子地图上随机实时显示。电子地图软件在地图上面标出了位置固定的破碎站、排土场、停车场,位置相对稳定的电铲,运动的矿车以及采场道路等目标,为调度及有关人员提供采场全局或局部的实时变化情况。见图5。

5 应用效果

传统露天采矿模式中生产配矿完全是由地质人员现场收集矿石数据,手工绘制质量平面图,再根据图纸中的矿石质量信息,手工计算进行配矿,由于配矿考虑指标多,消耗时间长,计算量大,地质人员内业工作量非常大。应用3DMine软件后,加快了地质信息的传递,提高了工作效率,将地质人员从繁重的内业工作中解脱出来,使其有更多的时间深入现场指导生产,使配矿更加科学合理,数据更加准确。

图5 GPS卡车智能调度系统运行

在过去,生产信息传递基本靠人工口头传达,不仅传递速度慢,而且容易误传,影响生产效率。自从马兰庄铁矿使用了GPS卡车智能调度系统后,生产过程中出现的问题分秒之间就可通过计算机传递到生产调度人员面前,使其在最短时间内协调处理。最大限度地挖掘了电铲和矿车的产能,杜绝了矿车待装和电铲待车现象,明显提高效率。仅以在-20m水平岩石位置作业的电铲和矿车测算,102#电铲没有安装卡调系统时铲效为291t/h,使用卡调系统后铲效提高到316t/h。同样翻卸到白马山岩石土线,42t矿车的单车台效由原来的68t/h提高到72t/h;77t矿车的单车台效从126t/h提高到136t/h,提效成果显著。

6 结 语

深凹露天开采普遍面临着开采难度大、生产成本高、接续资源少、生产信息传递速度慢、生产效率低等问题。新技术的应用能够解决矿山面临的上述问题,提高矿山的开采效率,强化矿石质量的管控,实现资源量的动态管理和计算,提高资源的利用率,降低开采成本和员工的工作强度。新技术对于深凹露天矿开采效率和质量管理具有举足轻重的作用。因此,矿山企业要重视新技术的开发和应用,同时加强相关领域的交流,为矿山的安全、高效、协调、可持续发展提供保障和动力。