某大型深凹露天矿半连续工艺关键技术研究与实践

徐云富 关晓锋 王朝辉 卢敬标 张 春 卢和勇 尹芝足

(1.首钢集团有限公司矿业公司水厂铁矿;2.中钢集团马鞍山矿山研究院有限公司)

汽车—破碎站—胶带半连续工艺是上世纪六七十年代发展起来高效生产工艺,既可发挥汽车运输的机动灵活、适应性强、短途运输经济、强化开采的长处,又可发挥带式输送机运输能力大、爬坡性能强、运营费低的优势。某矿在建矿初期的山坡露天开采中,采用铁路电机车直装、公路汽车直排的开拓运输系统。80年代以后采取汽车转运、电机车料台倒装的铁路—公路联合运输方式。1990年以后,矿山已逐步由山坡露天开采转入深部凹陷开采,随着开采深度的不断增加,运输距离加大,提升高度增加,运输效率降低,导致运输成本急剧上升,经济效益下降。开拓运输系统逐步采用汽车—破碎站—胶带运输机半连续开采工艺。2006年东部胶带排土系统及矿石破碎站建成投产,形成了“一体两翼”的现代化露天矿山格局。随着采矿生产的进行,需要进行半移动式破碎站搬迁模块化设计、胶带在线干选工艺研究、排土机升段工艺研究等系列课题攻关,确保半连续工艺系统高效运行[1-2]。

1 工程概况

某矿现设计采剥总量为4 800万t/a,采出矿石1 100万t/a,平均剥采比为2.27 t/t,设计最高开采水平为+310 m,最低水平为-350 m,是亚洲特大型露天铁矿之一。自建成投产至今,采场内累计采出矿石3.7亿t,累计剥离岩石16亿t,累计完成采剥总量19.48亿t,采场最低作业水平由建矿初期+310 m 下降至-215 m,采场封闭圈标高为+104 m,已发展成为深凹露天矿山。采场内的台阶高度分别为12和15 m,台阶坡面角工作时为75°,终了时为65°,虚方最终台阶坡面角为38°。最小工作平台宽度大于45 m,电铲最小工作线长度400 m。采场局部采用组合台阶式陡帮开采。4个台阶为一组,每组中有1个工作台阶和3个临时非工作台阶,工作台阶平台宽50~70 m,临时非工作台阶平台宽20 m左右,组合台阶的工作帮坡角为20°~25°,每组台阶的一次推进宽度为50~70 m。矿山采用φ250 mm、φ310 mm牙轮钻机穿孔,铵油炸药和乳化炸药爆破,10 m3电铲装车,采场内主要采用150 t矿车折返-螺旋运输。矿岩经破碎机破碎后,经胶带机分别运至选矿厂或排土场,为汽车—破碎站—胶带半连续开采工艺。

矿区处于构造剥蚀类型的中低山地区,高程为170~332.9 m,北、西高,南、东低。地处燕山沉降带中山海关台凸与蓟县洼陷的过渡地带,属于山海关台凸中的古迁安隆起的西缘向西突出的弧形构造带。矿床受“两向一背”呈“W”型的复式向斜控制,铁矿体即产于两向斜之中,复向斜由北山向斜、南山向斜和旧背斜组成。矿床为大型火山沉积变质岩型磁铁矿床,主要由北山(含达峪沟矿体)、南山矿体组成,分别由上、下2个主矿层构成向斜褶皱构造,致使向斜核部矿层变厚,矿化相对富集,矿体产状适合于露天开采。矿体的围岩主要为太古界变质岩系,以黑云斜长片麻岩、紫苏黑云斜长片麻岩、角闪斜长片麻岩为主。矿床范围内断裂构造发育,有些断层破坏了矿体在走向和倾向上的连续性,有些断裂破碎带较宽,对局部边坡的稳定有一定影响。

2 半连续工艺系统

2.1 系统组成及设备情况

汽车运输采用130 t和150 t大型电动轮汽车。从上、下盘各布置一条运输公路,下盘的运输公路从西排车间220 m水平布置至34 m水平;上盘的运输公路从总出入沟104 m水平布置至露天底-350 m水平。

破碎站是由德国蒂森克虏伯采矿物料搬运技术有限公司制造,设计能力为4 500 t/h,总质量为1 171.5 t。破碎站采用模块化设计,结构复杂,共分4层平台。

皮带输送系统由多个驱动站加多条输送皮带组成,其中,东排岩石皮带输送系统由D0~D7 8个转载站和8条皮带组成,全长约3 500 m;西排岩石皮带输送系统由1#~4#4个转载站和4条皮带组成,全长约2 100 m;矿石皮带输送系统由K0~K3 4个转载站和4条皮带组成,全长1 800 m。

排土机由奥钢联采矿物料搬运技术有限公司设计,大连重工安装,型号为VASP1400/50+50VATR1600,其中,主体件由奥钢联提供,辅助件由大连重工提供。该排土机可移动连续排土,自动化控制水平先进。设备总长142.35 m,宽15 m,高25.19 m,总质量达700 t。

2.2 影响半连续工艺系统难题

随着采矿设备不断大型化,某矿开展系列课题攻关研究解决影响系统高效运行的难题。

(1)随着采场开采空间的发展,开采深度的增加,需要对半移动式破碎站进行适时下移搬迁。需要解决的下移搬迁难题主要有确定破碎站下移的周期和位置,使得采矿效益最优;确定破碎站下移参数,确保破碎站基坑稳定;组织搬迁结构复杂的半移动式破碎站,确保工期最短等。

(2)大型露天矿山采用大型采装设备开采,排弃的废石中不可避免地混有少量矿石资源。为有效避免资源的浪费,可研制一种在线矿石干选机,作为胶带运输系统工艺技术设备的一部分,有效降低排弃到排土场中的矿石资源。

(3)针对排土机排土工艺,可研制一种排土机整体开车升段新工艺,确保整体开车升段工作安全、高效进行。

3 半连续工艺关键技术

3.1 半移动式破碎站移设

3.1.1 半移动式破碎站合理的移动步距确定

破碎站下移的目的有2个:一是汽车—破碎站—胶带半连续系统的综合成本随着开采水平的下降而不增加;二是保证采场按设计归位,破碎站下移增加采矿空间。研究半移动式破碎站合理移动步距的主要内容为围绕采矿综合效益最大化原则,采场破碎站下移时间和破碎站下移的合理水平、下移后胶带系统皮带路基和破碎站安装空间的准备周期。

3.1.1.1 按照开采重心确定

按照汽车—破碎站—胶带半连续工艺系统的综合成本随着开采水平的下降而不增加的原则,确定半连续胶带运输成本模型。

汽车的单位运输成本的决定因素是运距和提升高度,半连续系统中矿车单位运输成本的经济合理值上限值[3]是由矿车到下移破碎站合理运输距离的上限值决定的,由此原理可归纳出开采重心和综合运输距离的数学关系。

半连续皮带运输成本模型为

C=Cq+Cps+Cpd,

(1)

式中,C为半连续运输系统的综合单位成本,元/t;Cq为汽车单位运输成本,元/t;Cps为破碎单位成本,元/t;Cpd为胶带运输单位成本(包括胶带运输和排土),元/t。

开采重心H和综合运输距离Y的关系模型为

(2)

由以上关系确定出下移后的开采重心,即可确定出破碎站的下移水平。 在已知矿山道路坡度、运距增加值与年下降速度之间的关系,矿山年开采规模、生产剥采比和年剥岩量之间关系,进而推出汽车综合运费与矿车运输年增加运费的条件下,当汽车运距增加费用年累计值与破碎站下移工程费用相持平时,破碎站就需要下移。

以上半移动式破碎站下移水平确定的主要依据是排土成本最低。当下移水平高于岩石开采重心时,汽车运距和提升高度增加,经济上不合理;当下移水平低于开采重心时,汽车运输增加,矿车提升高度降低,但汽车岩石下送和皮带上送造成无用功增加。所以破碎站翻卸平台以靠近岩石开采重心为宜。

3.1.1.2 按照下移周期确定

破碎系统综合成本和矿车运输成本均随开采水平下降不断增加。按照下移周期确定移动步距的基本依据是当矿车运距年累计增加费(C2)与破碎站下移工程费用(C0)相持平时,破碎站就需要下移。

汽车运距的增加主要与年下降速度有关,假设矿山道路坡度为S,运距增加值L与年下降速度N之间的关系为

L=N/S.

(3)

假设矿山年开采规模为Z,生产剥采比为A,则年剥岩量Y为

Y=AZ/(A+1) .

(4)

假设汽车吨公里综合运费为G,则汽车剥岩每年增加运费C1为

C1=GLAZ/(A+1) .

(5)

破碎站下移周期设为T,根据下移周期确定因素,当汽车在Ta内增加运费C2与破碎站下移工程费用C0相等时,可考虑进行破碎站下移,则岩石破碎站下移周期为

T=C0/[GLAZ/(A+1)] .

(6)

3.1.2 下移设计及优化

(1)根据移动步距模型确定的下移位置进行多方案设计对比,最终确定半移动式破碎站下移采矿设计方案。

(2)台阶斜坡路按照25 m宽、8%的坡度进行设计,下移胶带路由坡度为25%。

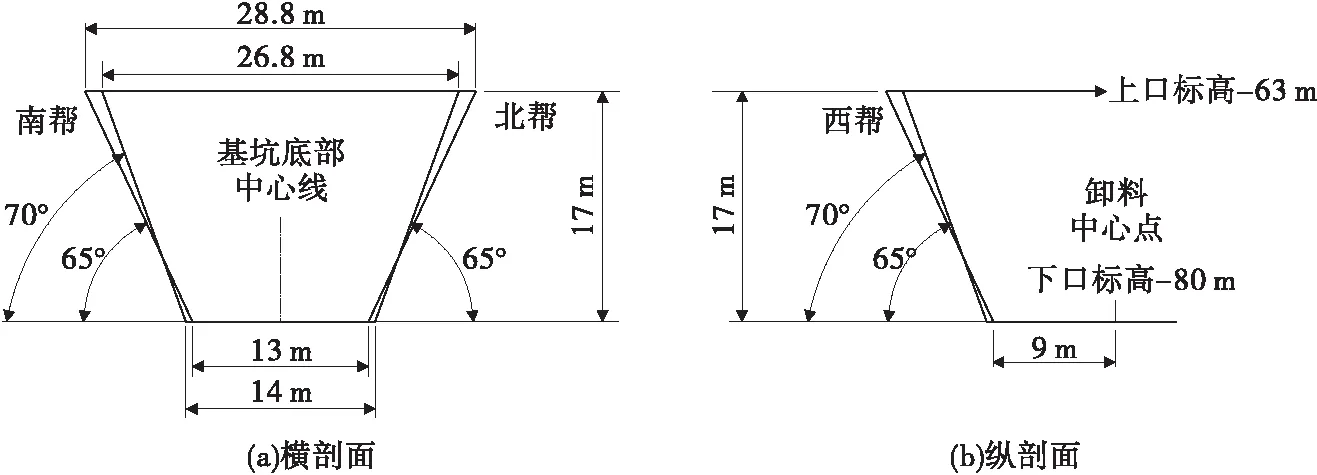

(3)破碎站基坑坡面角由原设计的65°修改为70°,下口北、南两帮坡底均往外扩0.5 m,上口北、南两帮坡顶均往内回缩1 m,基坑上口宽度由原设计的28.8 m变为26.8 m;下口宽度由原设计的13 m 变为14 m,充分考虑到破碎基坑所需空间的前提下,上口两侧预留1 m平台,防止边帮局部发生破坏造成上口宽度超过原设计的28.8 m;下口预留1 m,防止预裂爆破出现根底及必要时进行人工加固预留空间。见图1。

图1 半移动式破碎站基坑优化剖面

(4)严格执行下移采矿设计,超前做好空间让位准备。在工程施工中,采取爆破截断水源,事先在条件类似部位进行爆破试验,采取基坑、胶带基道一次成型控制爆破等措施,确保施工质量和进度。

3.1.3 破碎站模块化搬迁工艺模型

(1)超前做好道路、场地准备。根据施工计划对场地进行合理规划,绘制定置管理图,见图2。

图2 破碎站搬迁定置管理

(2)合理确定破碎站主要模块的吊装方案。针对破碎站主要模块的参数,对350 t吊车在各种情况下如何站位进行计算,绘制了11种主要情况下的350 t吊车吊装质量关系图。吊装现场见图3。

图3 350 t吊车吊装现场

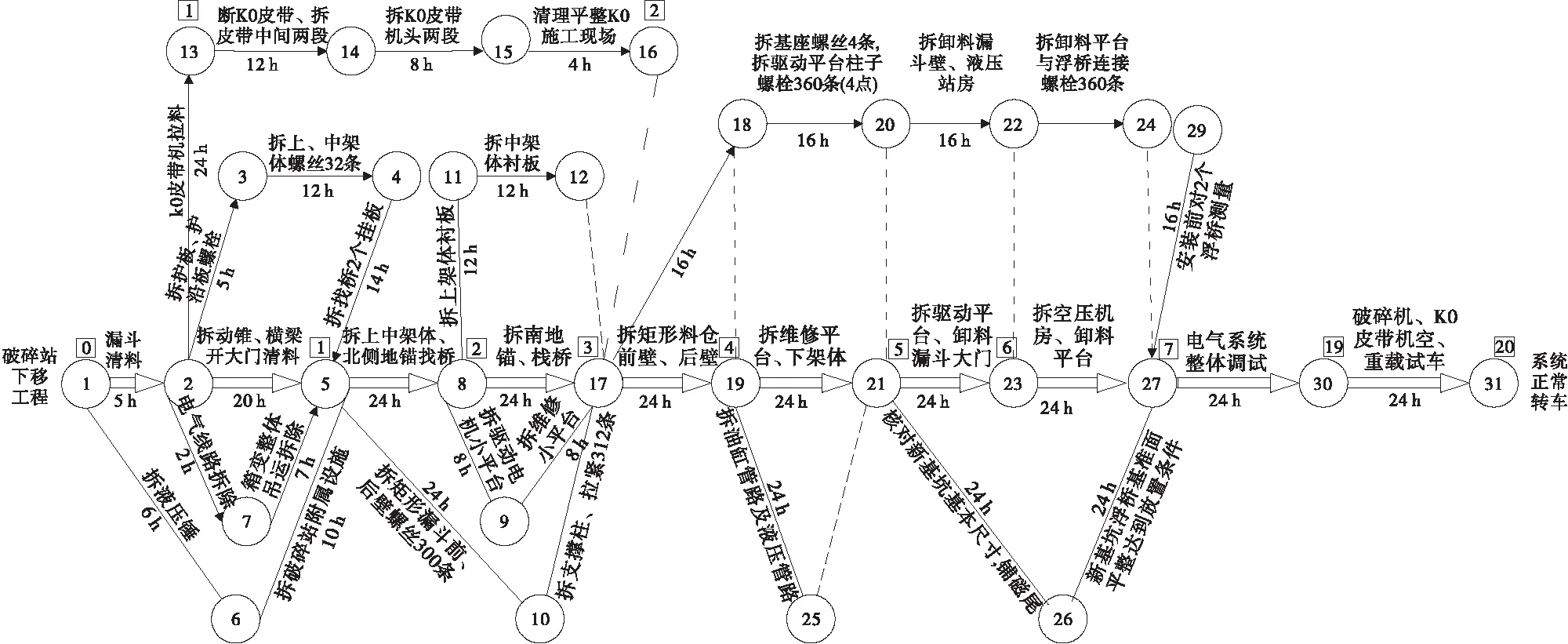

(3)建立破碎站三维模型,利用计算机预演装配过程和方案,对方案存在的细节性问题及时发现并整改。在此基础上,结合自身拥有的大型350 t、120 t吊车及150 t拖车等专业工具,参照东排系统破碎各个主要模块的基本尺寸和质量,详细制定了破碎站施工网络图,精确到小时,见图4。

(4)超前制作设备拆装运过程中需要一些特制的工具,如液压缸防护支架、防护吊篮、楔铁、销子、吊耳等。破碎站基础部件安装采用测量定位,确保安装精度。

(5)利用计算机技术绘制破碎站Concept下位控制程序设计及流程图,开展技术培训,组织现场模拟施工,制订现场施工计划,确保自控系统安装和机械电器等安装同步,为36 h内完成调试任务创造条件。

图4 半移动式破碎站搬迁施工网络

3.2 在线矿石干选机研制

矿山矿石性质为鞍山式磁铁矿,磁性率为42%左右,为强磁性铁矿物。在日常采矿生产中,岩石采用大型机械剥离,剥离的岩石中不可避免地会含有少量有用矿块。年均采出矿石1 000万t,按6%的损失率计算,年流失到排土场中的矿石约60万t。

矿山排土胶带运输岩石尺寸小于350 mm,以200 mm岩块居多,皮带机带宽1 600 mm,钢芯皮带厚约35 mm,带速为2.8 m/s,通过量达4 800 t/h。排土再选工艺技术设计必须克服以下难点:一是小时排土量过大,矿块重叠;二是带速快,矿物排离皮带的离心力以带速的二次幂递增,当带速达到2.8 m/s时,磁力克服不了离心力;三是排土的钢芯绳皮带会产生磁屏蔽;四是排土皮带过厚,皮带会减弱磁力,影响回收效果。

针对以上问题,采取以下措施:一是采用无钢芯薄皮带,并根据实际回收效果调整其厚度;二是增宽皮带机工作面,并采用平辊;三是适当减小带速,按照试验结果,带速控制在2 m/s可以有效回收325 mm 矿块;四是设计均匀布料装置;五是设计高强度高磁力干式磁选机。经过多年研究和实践,2006年11月研制成功第一代胶带干机,在西排系统投入运行。经过初步完善后,2007年9月由2#转运输站搬迁到1#转运站部位,同时推广到东排系统D0部位。2008年3月对西排干选机进行改造,降低了干选机胶带料层厚度。2009年1月份对东排系统DH胶带上部加装捡铁器进行技术改造,研究第二代干选机。经过对比,加宽回收皮带的措施优于加装捡铁器的措施。2009年底,西排第三代干选机研制成功,于2011年申请了专利并推广到东排系统,见图5。

图5 胶带排土在线矿石干选机

胶带排土在线矿石干选机包括机械本体、自动控制部分、集中控制部分。机械本体包括胶带、胶带卸料滚筒、机尾漏斗、水平托辊、斜托辊、磁滚筒、分料器、储料仓等。干选机自动控制部分包括保护系统及控制系统,由安装在集中控制室计算机通过PLC控制系统与排土系统合为一体,实现集中控制、集中操作。

3.3 排土机升段工艺优化设计

研制一套排土机整体升段方法[4],即采用整体开车的方式,安全高效地提升一个排土阶段高度。通过进行开车试验,确定整体开车升段可行性,提前制定卸料车行走铁路施工方案、排土机行走道路施工方案、排土机升段施工方案等。

(1)通过试验,排土机的最大爬坡能力在9.1%左右,升段工程坡道设计8%的坡度能够满足开车需要。

(2)行走铁路宽度根据卸料车行走轮的距离确定,行走铁路长度及坡度由行走道路施工情况决定,铁路弯道曲线半径设计要求在坡道上的弯道半径小于坡道起坡的弯道半径,两轻枕间距不得大于1 000 mm;铁路钢轨的轨距最大允许误差为±10 mm,最大变化量不超过5 mm/m;铁路横向倾角不大于1∶40,轨道轻枕端面距边坡不小于2 m。

(3)排土机行走道路设计全长为原排土机位置到新排土机位置的实际距离;排土机行走道路宽度为行走铁路宽度、排土机两履带板最大宽度及安全距离三者总和;斜坡段坡度不超过8%,道路两边土挡高度不低于行走履带板驱动轮半径,排土机轨板距边坡边缘要求不小于6 m。

(4)在确定排土机行走道路施工方案以及卸料车行走铁路施工方案后,排土机停机开车安排4 d。第一天和第二天,在设备停机后,将移置机铁路断开,与提前铺设的行走铁路连接;第三天,排土机开车,行驶到坡道的起坡处;第四天,排土机坡道开车至移置机铁路。开车实施整体升段前,要做好设备检查等准备工作。排土机整体升段工程设计见图6。

图6 排土机整体升段工程设计

4 应用情况及效果分析

2009—2018年共计实施4次破碎站搬迁工程,其中,2009年东排破碎站由-20 m水平搬迁至-50 m,计划工期43 d,实际工期30 d;2011年矿石破碎站由-20 m搬迁至-63 m,计划工期28 d,实际工期18 d,创国内此类工程的记录;2016年东排系统由-50 m搬迁至-93 m,计划工期22 d,实际工期21 d;2018年矿石破碎站由-63 m水平搬迁至-125 m,实际施工21 d。经过历次实践经验总结,某矿半移动式破碎站搬迁工程已趋于成熟,施工过程组织稳定,通过开展实施破碎站搬迁工程,每次减少矿岩综合运距0.42~0.55 km,年均减少运输成本为800余万元。同时破碎站基坑为控制爆破设计节省工程费用1 000万元。

自2006年干选回收系统投入后,到2010年完善并申请发明专利,回收效果趋于良好,每年回收折合24%品位矿石约50万t,至2017年底共回收矿石550余万t,避免矿石资源流失。

2011年组织开展西排系统排土机升段工程,排土机从220 m水平整体升到265 m水平[5]。2014年7月借鉴排土机升段工程经验,组织实施了河东排土场排土机195 m水平由区域一转场至区域二工程。2016年6月份组织开展河西排土场排土机265 m 水平转场工程。

通过上述工程开展与实施,积累大量实践经验,实现半连续工艺持续稳定运行。

5 结 语

(1)通过开展半连续工艺关键技术的研究,确定了半移动式破碎站合理的移动步距,形成半移动式破碎站模块化移设工艺,优化半移动式破碎站移设,实现采矿效益最优、搬迁施工停机时间最短、破碎站基坑安全稳定等,结合2009—2018年4次搬迁实践经验,编制完善形成《半移动式破碎站移设工程手册》,为后期类似工程提供经验借鉴。

(2)通过对矿山矿石性质、磁性率、胶带运行工艺参数、物料运行堆叠情况等进行研究,提出针对性措施,成功研制了胶带排土系统在线矿石干选机,避免矿石资源流失,结合运行情况对干选机进行升级改造,成功推广应用于东西排2条胶带运输系统,并获得国家发明专利。

(3)通过开展试验研究,确定排土机爬坡能力,结合排土机配套设备技术参数,确定卸料车行走铁路及排土机行走道路施工方案,采取排土机与卸料车整体开车升段,极大地缩短了排土机升段工期,避免矿车直排造成成本浪费,实现胶带系统稳定经济运行。同时结合升段及转场经验编制了《排土机升段工程手册》,为类似工程积累了经验和成果。